Этап #1 Постановка задачи

Когда-то для компании «Спектр-М» мы разработали рамановский анализатор. На этот раз к нам пришли с просьбой срочно (очень срочно! Три месяца до выставки!) сделать рабочий прототип рамки-металлодетектора — в двух экземплярах.

Вводные: имеется действующий макет, сделанный «из того, что было». Есть список комплектующих. Нет идеи дизайна, нет конструкции, нет понимания, по какой технологии производить.

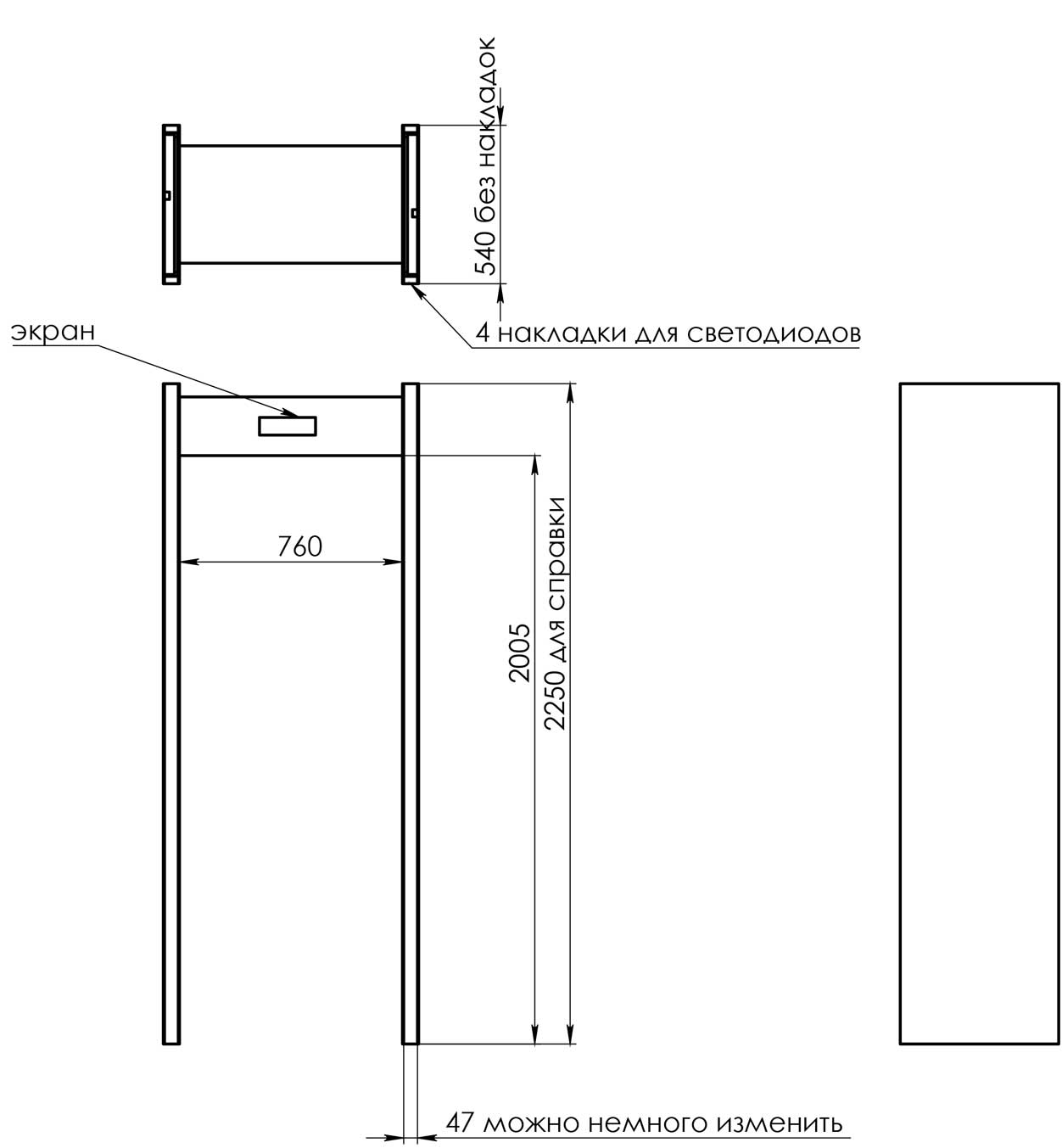

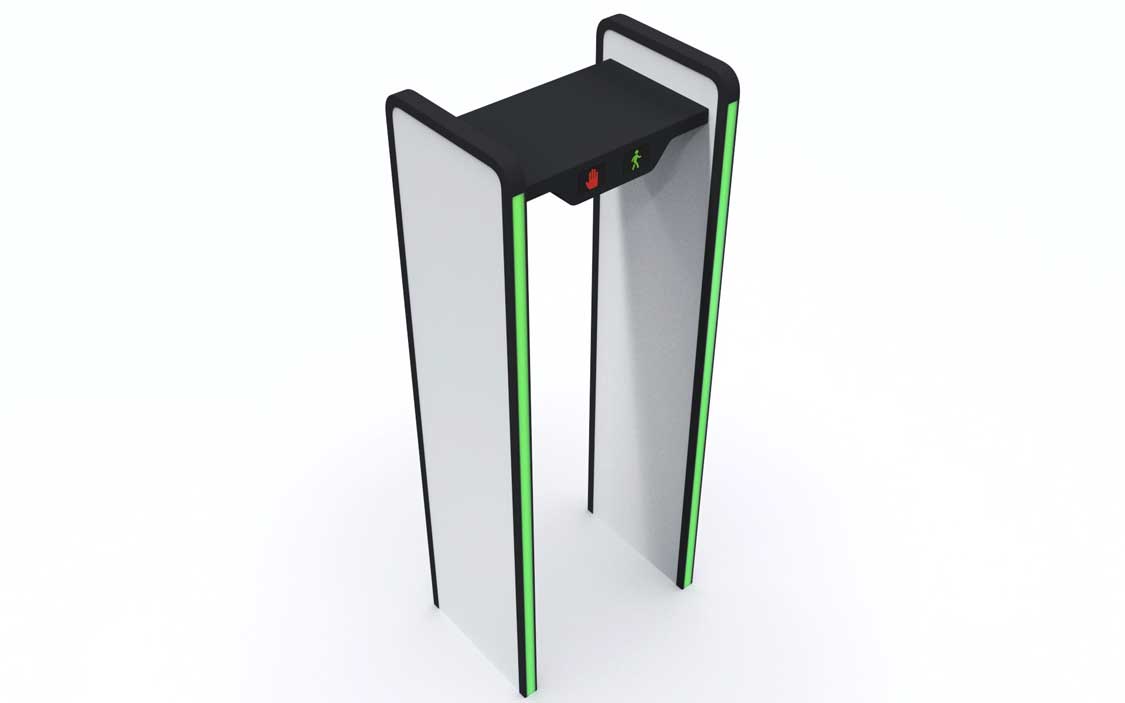

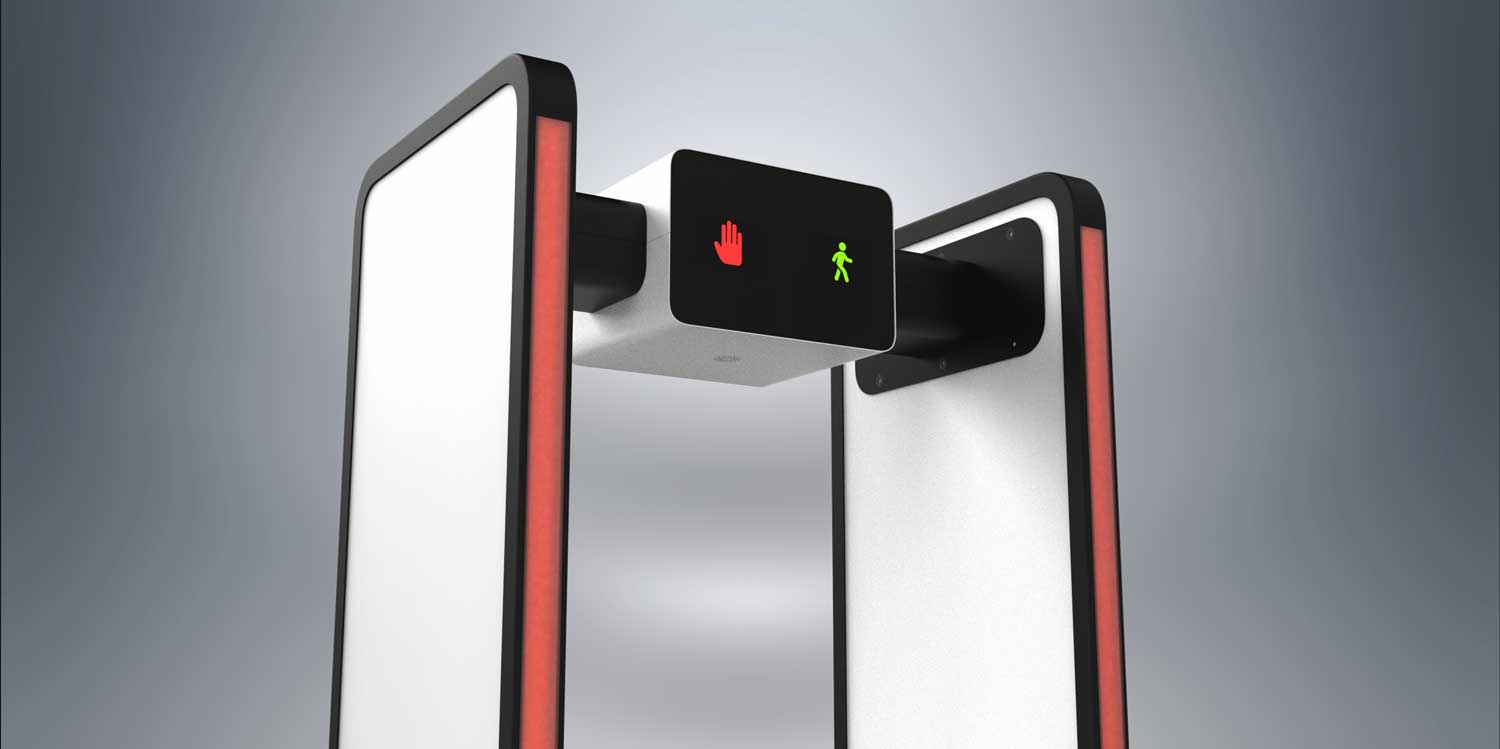

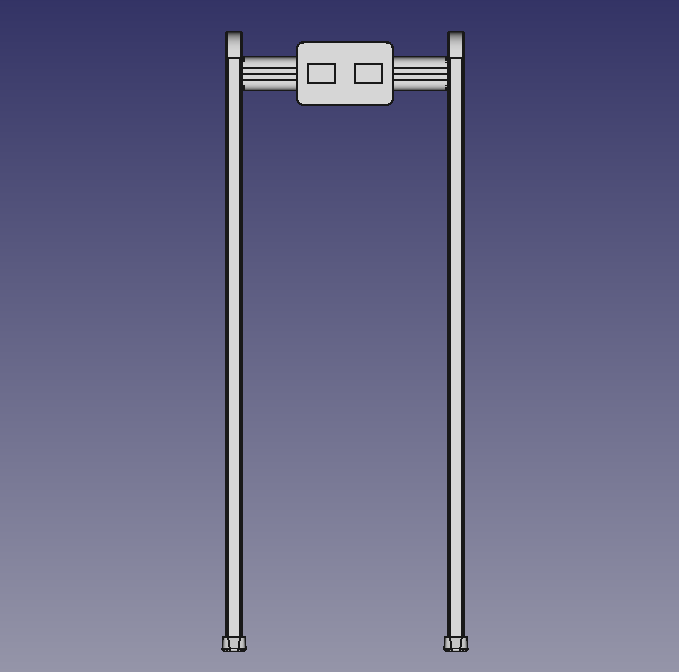

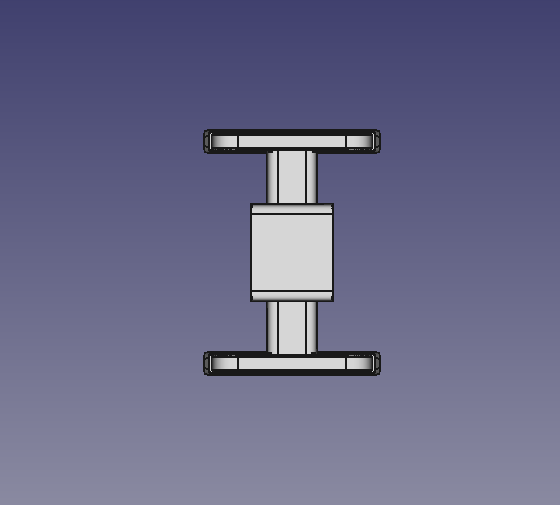

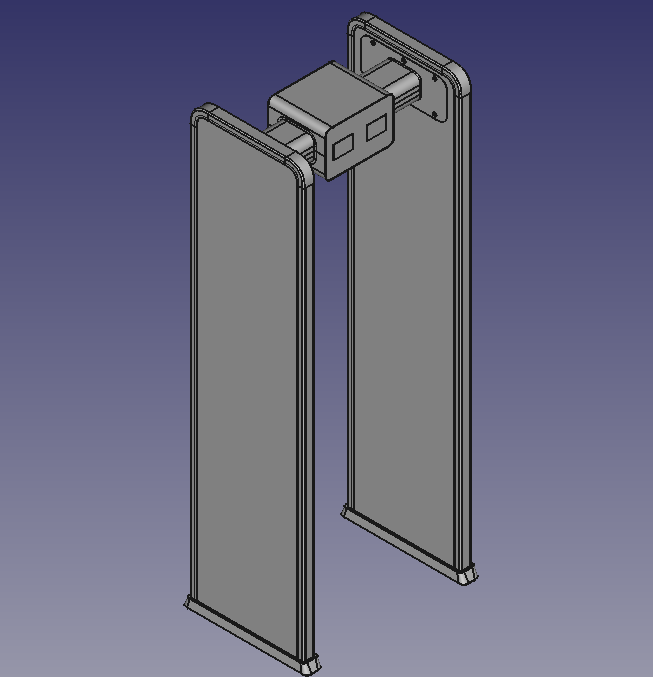

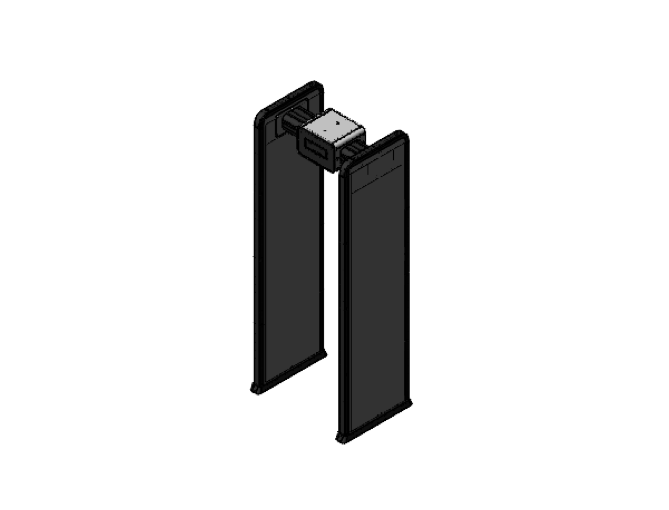

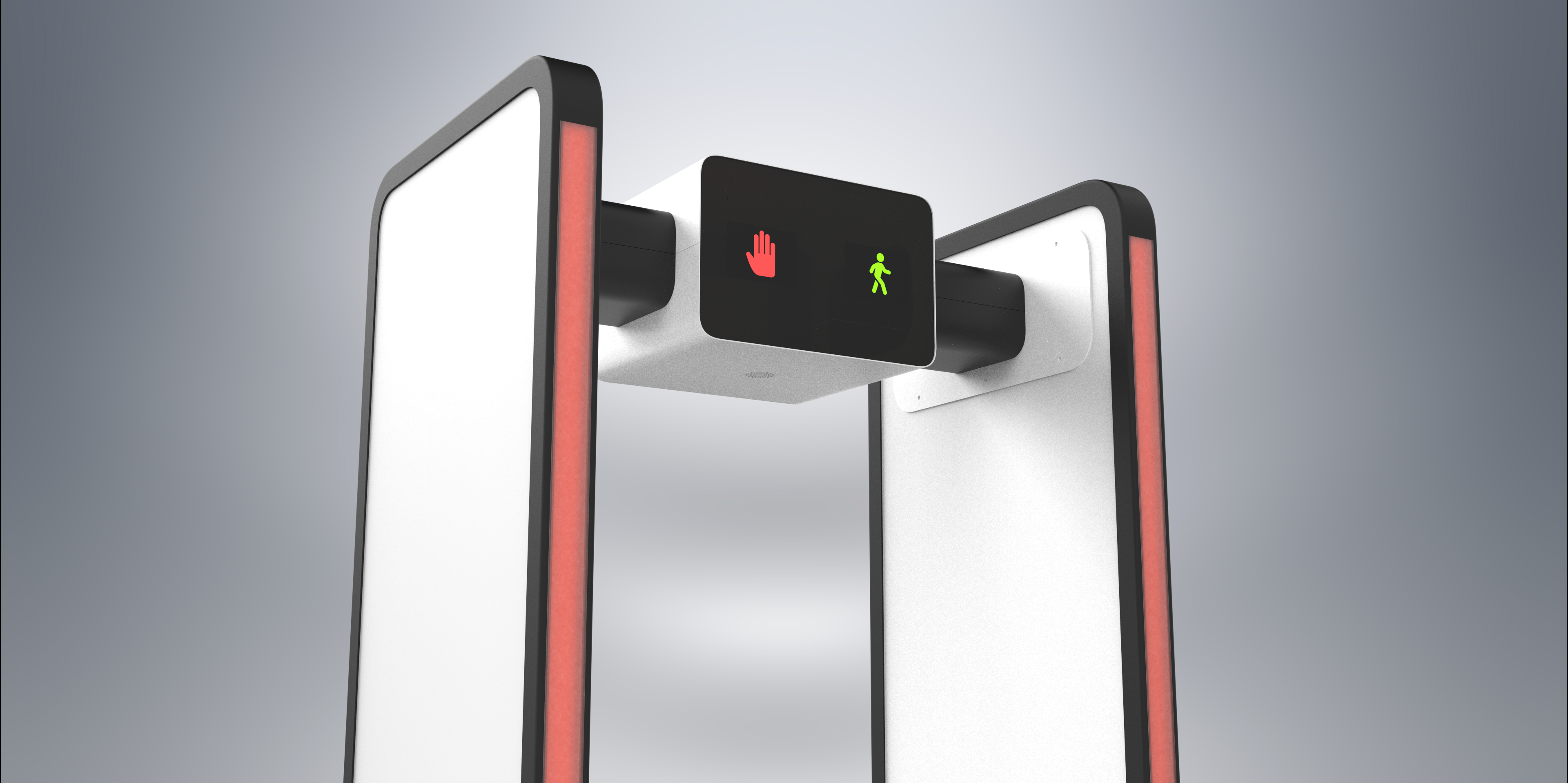

Рамка состоит из двух вертикальных стоек, в которых находятся светодиоды индикации и навит провод детектирования. И горизонтального блока управления, соединяющего стойки.

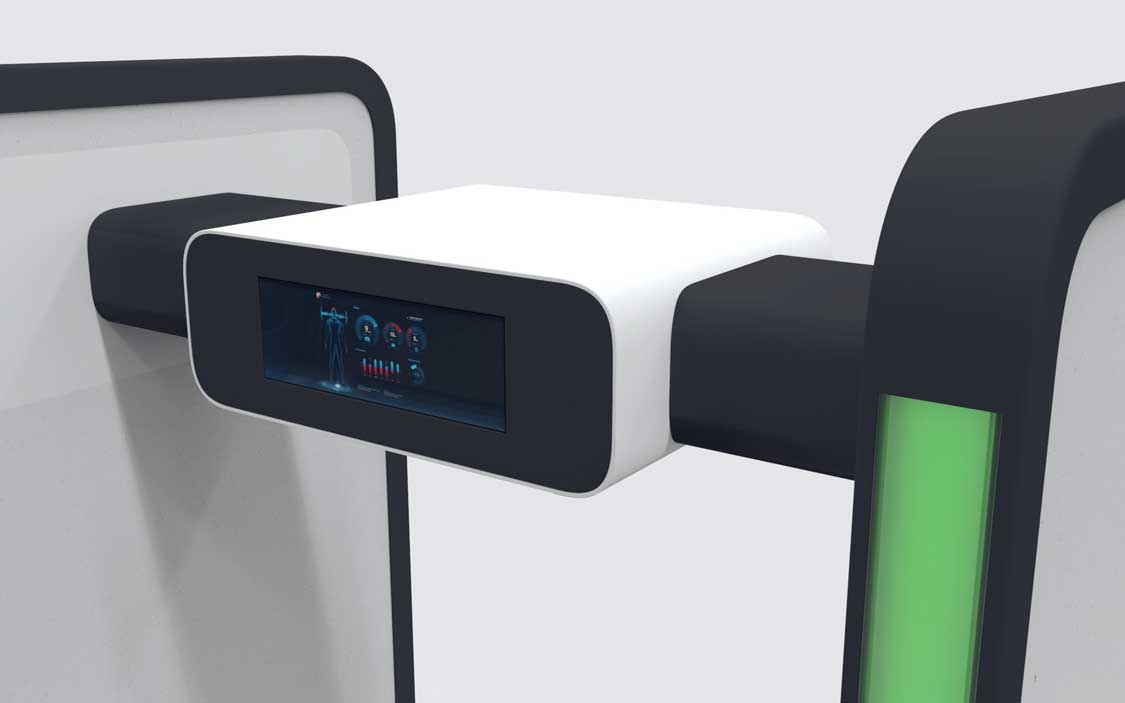

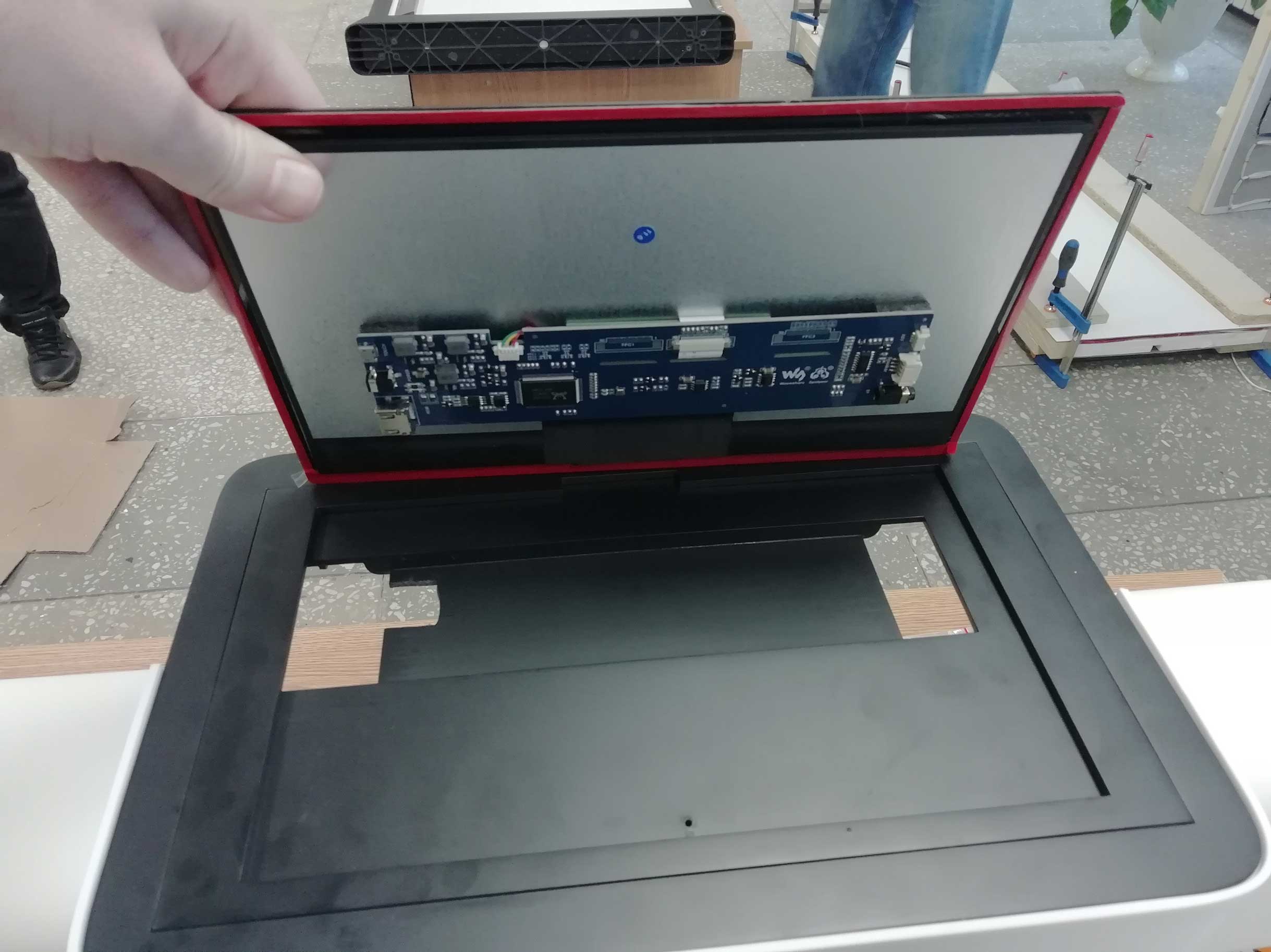

На стенках, спереди и сзади, есть полупрозрачные накладки для светодиодных лент, спрятанных внутри профиля. На одной из стенок блока с электроникой размещён сенсорный экран с диагональю (пока ориентировочно) 7,9-11,6 дюймов.

Дополнительно на боковых стенках в нижней части должны быть ножки-заглушки с возможностью крепления к полу. На одной из боковых стенок перекладины необходимо разместить светодиоды с пиктограммами «стой» и «иди», на другой будет уже упоминавшийся здесь экран.

Смотрим на дизайн других металлодетекторов:

Работаем.

Этап #2 Эскизирование

Дизайн. К нему одно требование — «для выставки». На деле же заказчик хотел однозначно выделить эту рамку среди прочих, чтобы она сразу производила впечатление и запоминалась.

Эскизы, самые первые:

Дорабатываем (ещё больше концептов):

Продолжаем доработку — кажется, мы справились с задачей от «Спектр-М» — сделать рамку, которая будет выделяться среди себе подобных.

Этап #3 3D- моделирование

Работу мы начали в ноябре (напомним, что срок на всё — три месяца). К концу 2021 года всё было готово и утверждено. Приступаем к разработке конструкции.

Этап №4 CAD-моделирование

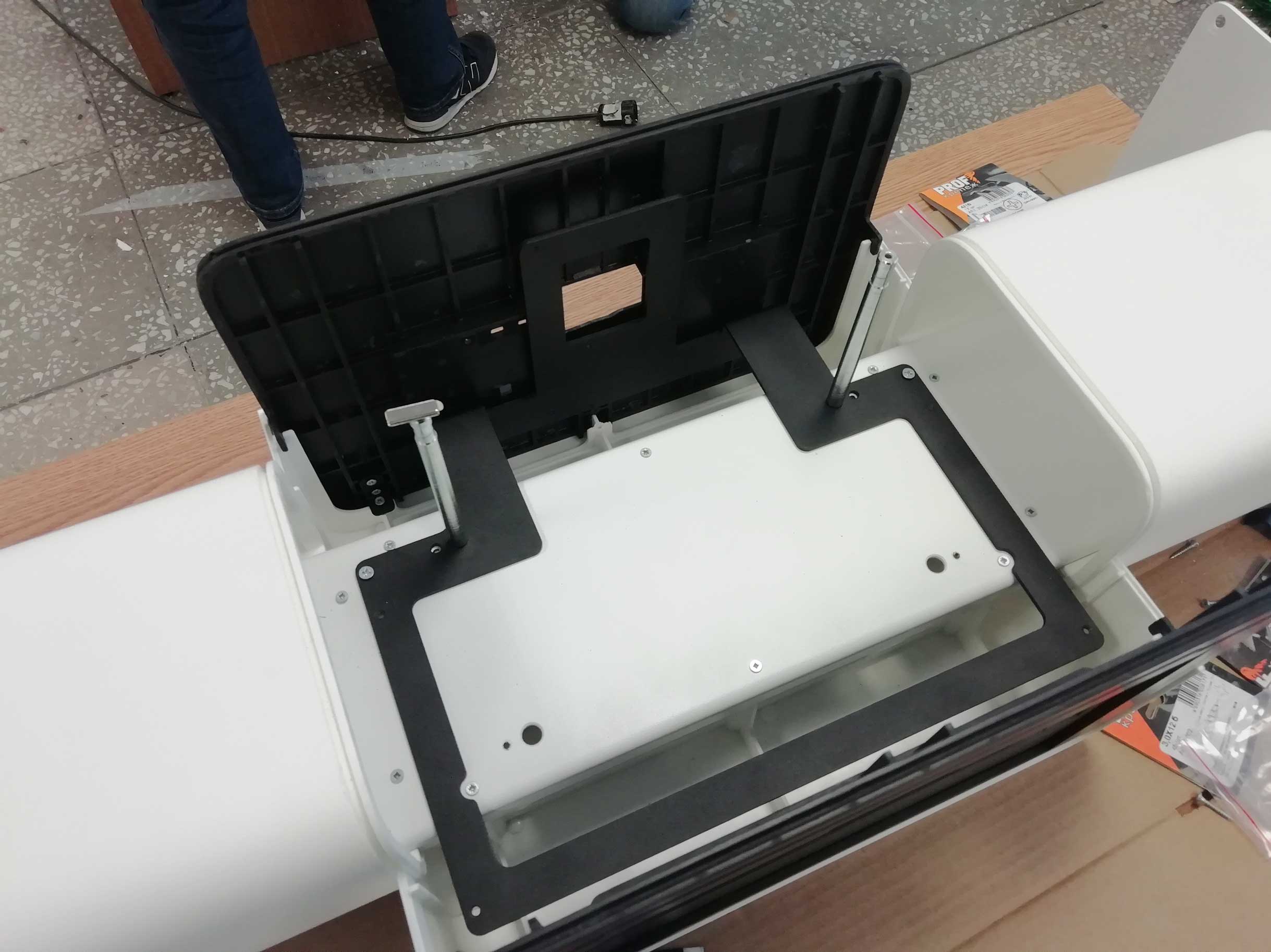

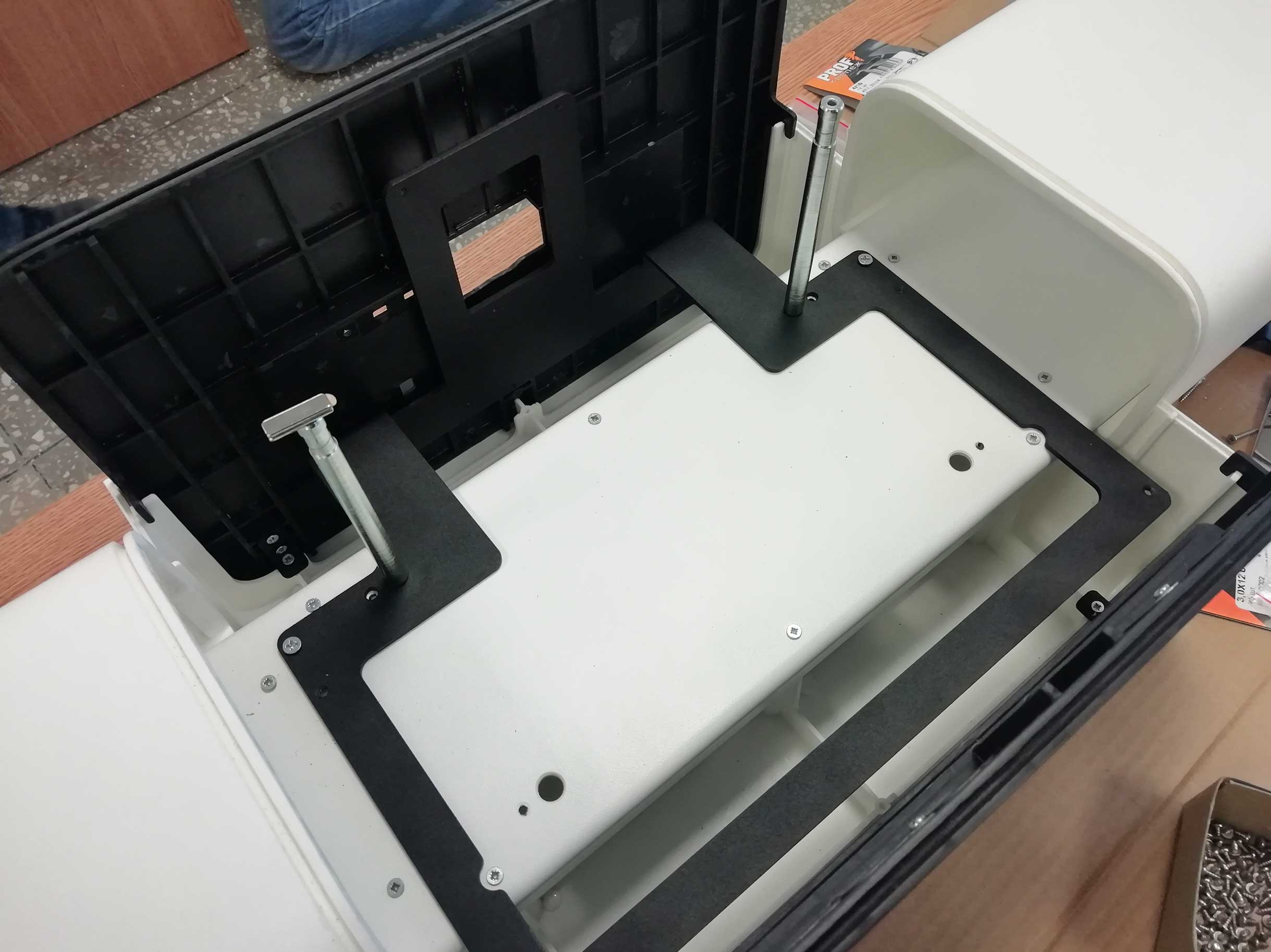

Технология производства прототипа — литьё полиуретана в силиконовые формы (для корпусных элементов и профиля). Внутри блока с электроникой металлическая рама для навесных панелей и крепления электроники. В стойках — деревянная рама, чтобы обеспечивать правильную работу детекторов. Внутри стоек — пенопласт, обшитый оргалитом. Конструкцию мы сделали за январь — буквально за пару недель, учитывая новогодние каникулы. В начале февраля всё было готово.

Рендеры финального варианта:

Этап #5 Конструкторская документация

Этап #6 Прототипирование

Получаем оценку производства и передаём документацию для производства прототипа («тираж» — две штуки) на завод нашему партнёру. Хорошо, что заказчик с ним уже работал, контакт есть. Собирать прототип в «Спектр-М» будут сами.

При сборке не обошлось без ручного «допиливания». Физический дисплей для прототипа не соответствовал даташиту на него. Тем не менее разместить дисплей в корпусе нам удалось.

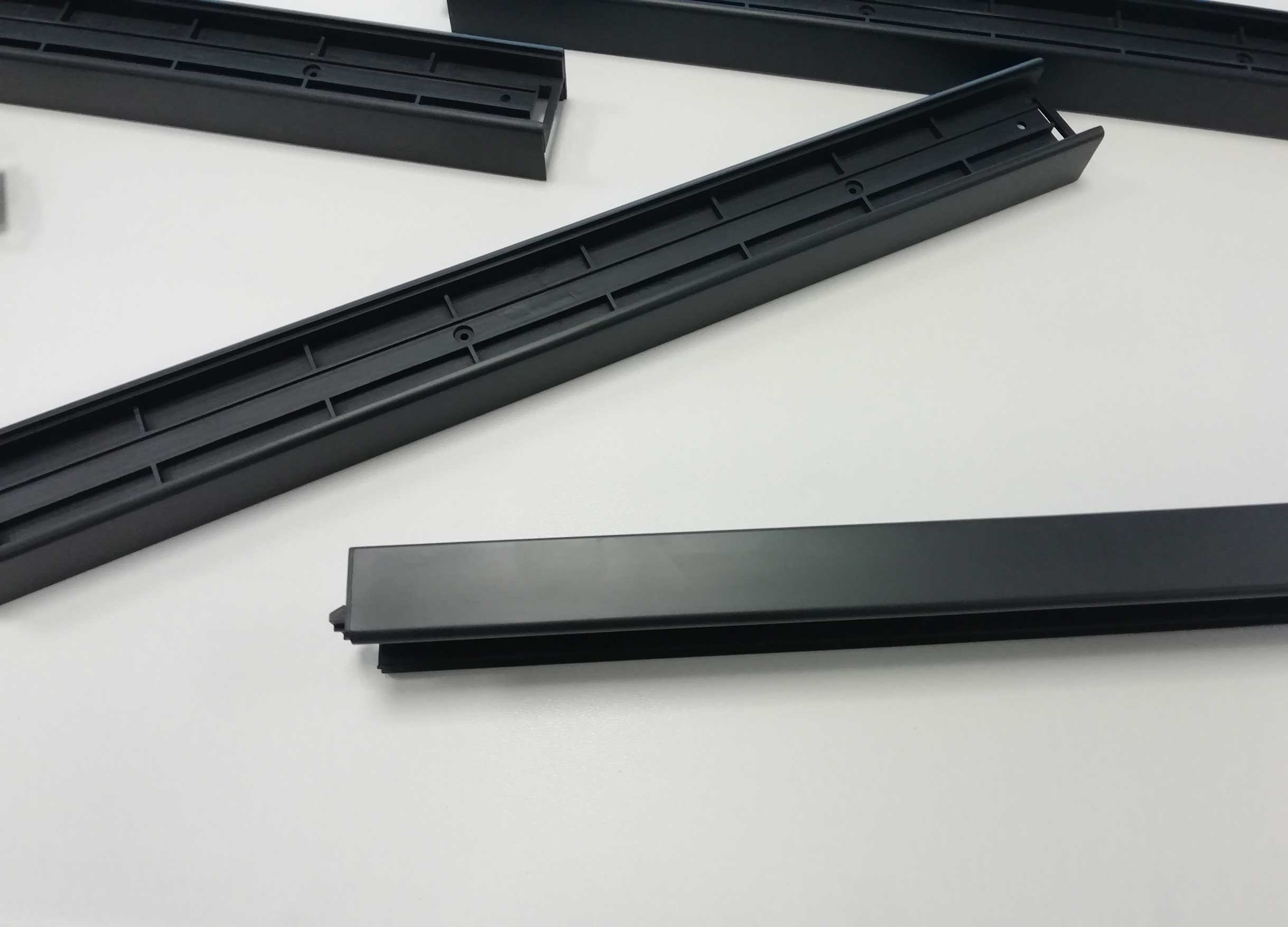

Профили. В серии эти профили планируется изготавливать методом экструзии. Но для прототипа такая технология недоступна. Отлить в силикон 2 метра профиля не получится, поэтому мы разбили готовый на части и проработали сопряжение. Получилось сымитировать реальный профиль почти без потерь по жёсткости и внешнему виду. При этом геометрия не изменилась.

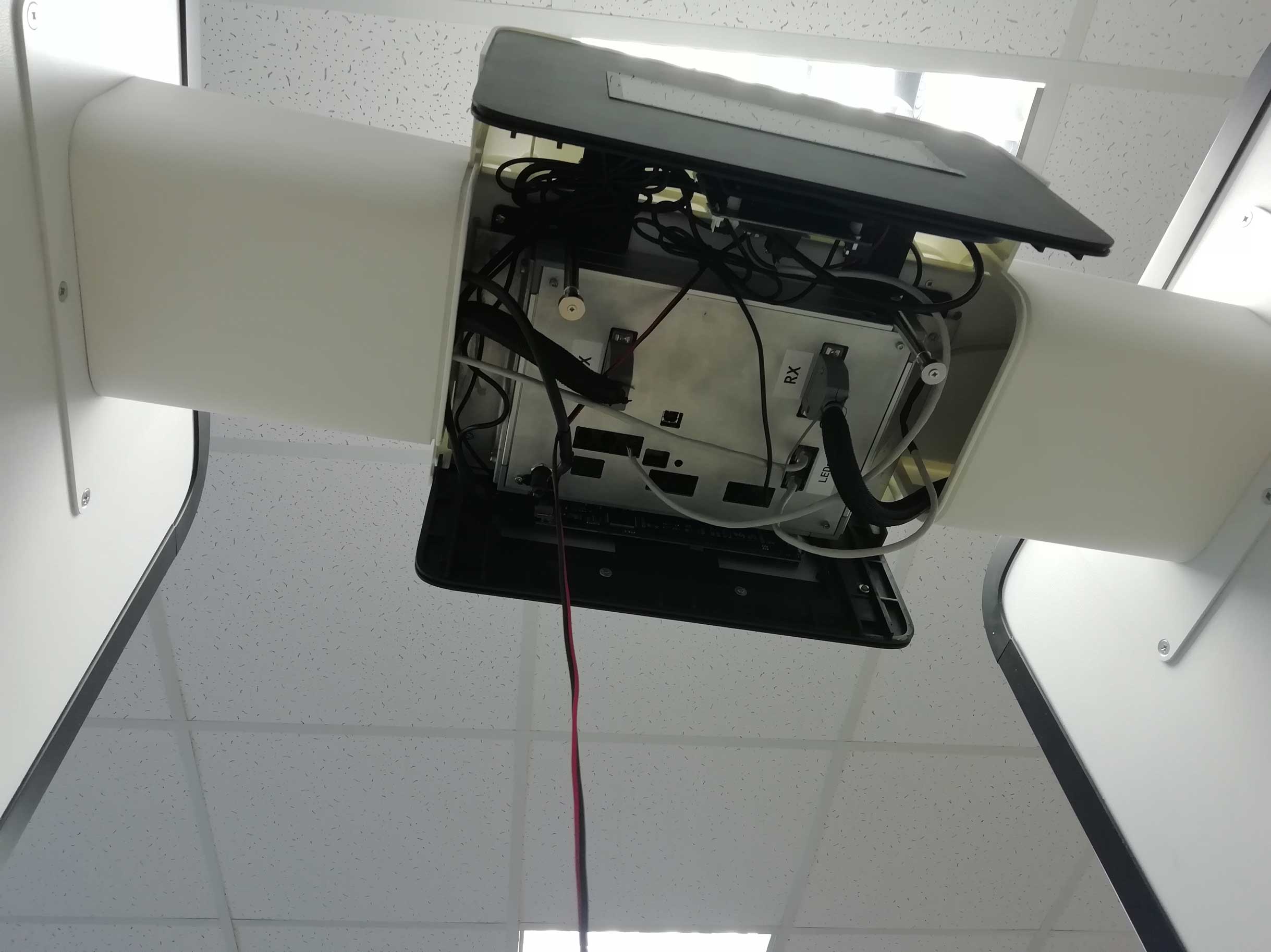

У блока с электроникой нижняя крышка должна быть легкосъёмной — для доступа к начинке. Приняли решение крепить ее на магнитах. Это позволило избавиться от крепежа, который повлиял бы на эстетику, и обеспечить удобство доступа.

Готовый прототип. Работает.

Прототип на выставке:

И еще на одной:

— Как специалисты, успешно выполняющие уже не один проект в очень сжатые сроки, можем рассказать про формулу успеха. Первое: не бояться применять несерийные технологии и довериться разработчикам с опытом (то есть нам). И второе: конечно же, быть готовым к тому, что такой «быстрый» прототип просто не может быть технологичным — его задача заключается только в том, чтобы выглядеть «как настоящий» и производить впечатление серийного продукта на потенциального заказчика.

Евгений Аракас,

руководитель проекта