Этап #1 Постановка задачи

Дизайн инверторного сварочного аппарата ДС 315 производителю не нравился: корпус несовременный, угловатый, нефункциональный.

Мы попробуем это исправить.

Состав корпуса аппарата: передняя и задняя каркасные пластиковые панели; съёмная панель управления в нише передней части; панель разъемов с жалюзи; стальные боковые стенки и крышка толщиной ~1,0 мм; съёмная часть задней панели вентилятора съёмная часть задней панели, дно для внутреннего наполнения — силовых полупроводниковых элементов, трансформатора, платы системы управления и других.

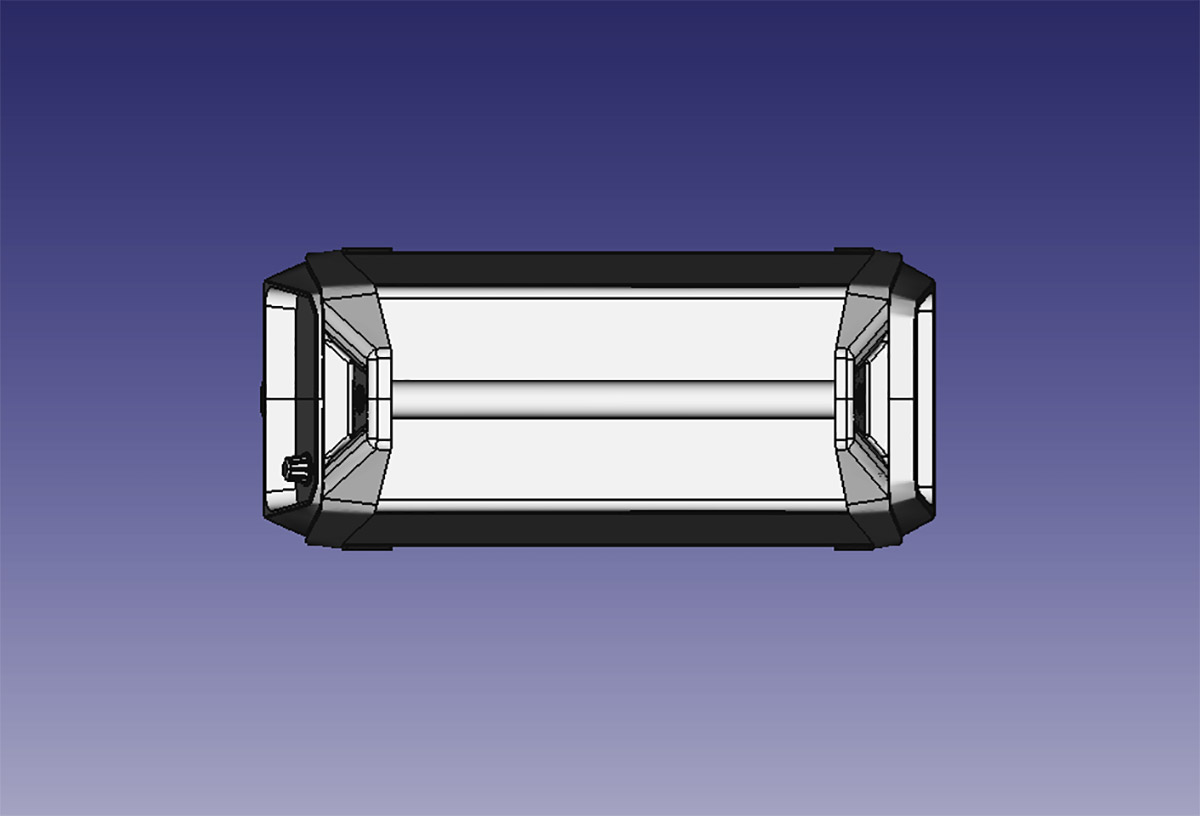

Все внутренние компоненты размещаются на двух ярусах. Схема сборки должна быть максимально похожа на ту, что на рисунке ниже:

Проработкой внутреннего наполнения мы не занимаемся, однако придётся согласовывать адаптацию компонентов аппарата к новому корпусу.

Части корпуса должны быть съёмными для проведения технического обслуживания: доступ внутрь разрешён не только специалистам, но и всем пользователям.

Внешние элементы корпуса — панель управления, силовые разъёмы + и -, разъём ПДУ, предохранитель, вводной автомат, и «козырек» для его защиты, ввод кабеля питания, болт заземления, разъём USB и информационная табличка.

Аппарат будет эксплуатироваться при температуре от -40 до +40°C и при относительной влажности до 90%. С хранением ещё жёстче: при температуре от -50 до +55 °C.

Есть особые требования к механической прочности корпуса — группа М20 со степенью жесткости 21а по ГОСТ 17516.1; выдерживать падение с высоты 250 мм без нарушения целостности конструкции, а конструкция ручки/ручек — десятикратную нагрузку на отрыв (300 кг). Пыле- и влагозащита корпуса — IP23.

Дополнительные требования: никаких острых выступающих частей на корпусе (могут порвать упаковку); предусмотреть четыре резиновые ножки, а также — для работы в условиях повышенной вибрации — и возможность установки амортизаторов.

Чтобы удешевить производство, надо разработать одинаковые переднюю и заднюю пластиковые панели.

Конкуренция среди производителей сварочных аппаратов высокая, "противники" есть как прямые, так и косвенные.

Но больше остальных заказчику нравятся вот эти аппараты:

Пытаемся понять, почему нравятся: за ярко выраженную решетку вентиляции, двухцветность и в целом за продуманность лицевой части (а это — вставки, например). Можно сделать примерно то же самое, но чуть более строгое.

Этап #2 Эскизирование

Предпочтительная цветовая гамма — оранжевый RAL 2008, тёмно-серый RAL 7015, светло-серый RAL 9006, чёрный. Поверхность дна, стенок, крышки — металлическая с матовым покрытием.

На корпусе будут размещаться надписи и шильдик. Габариты увеличивать можно, но ненамного, на 10% максимум.

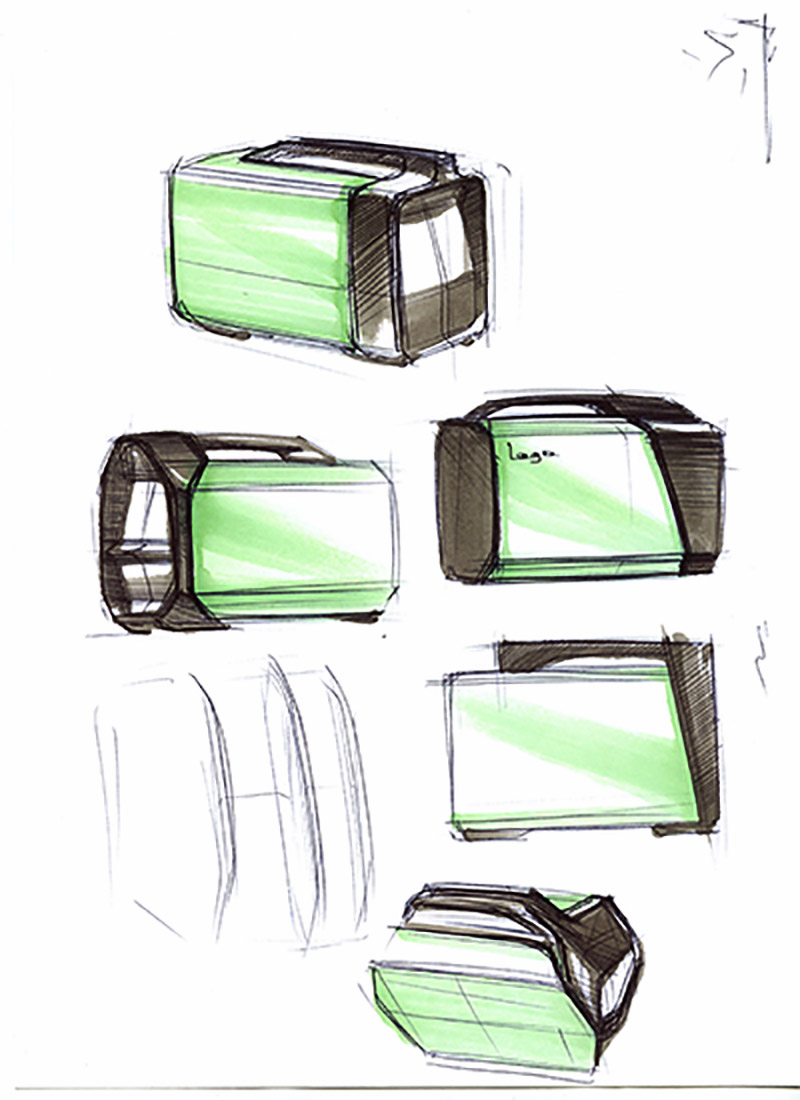

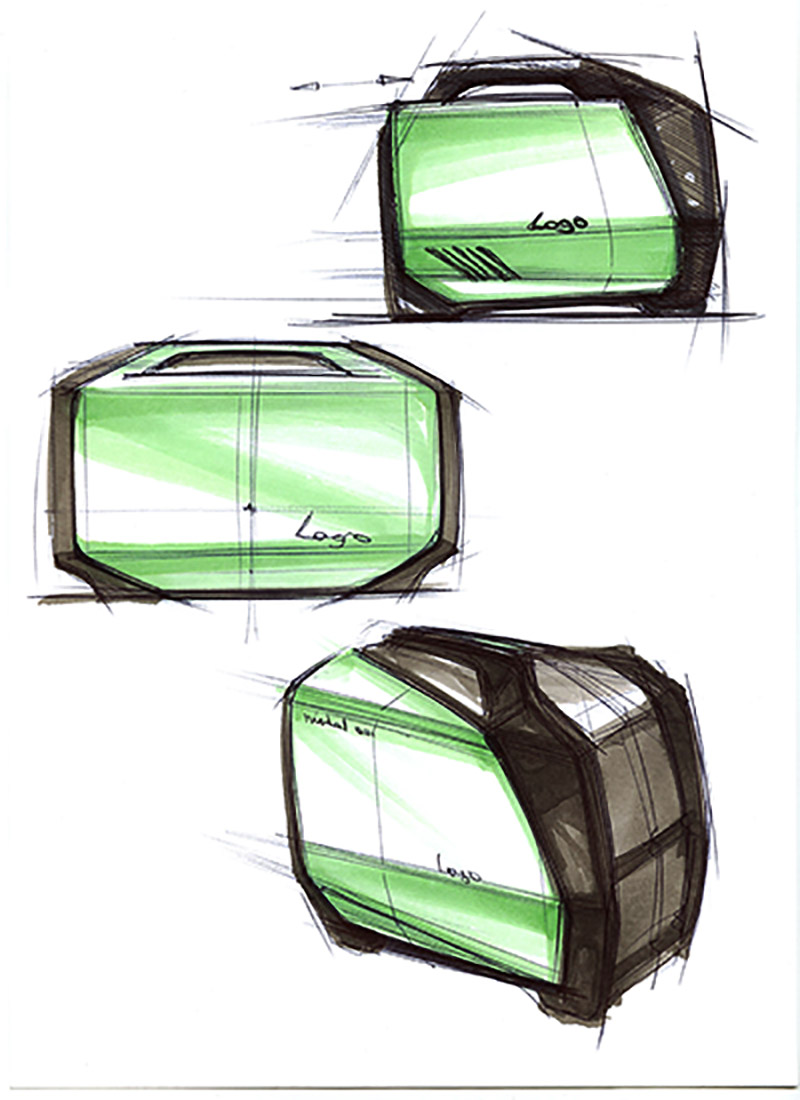

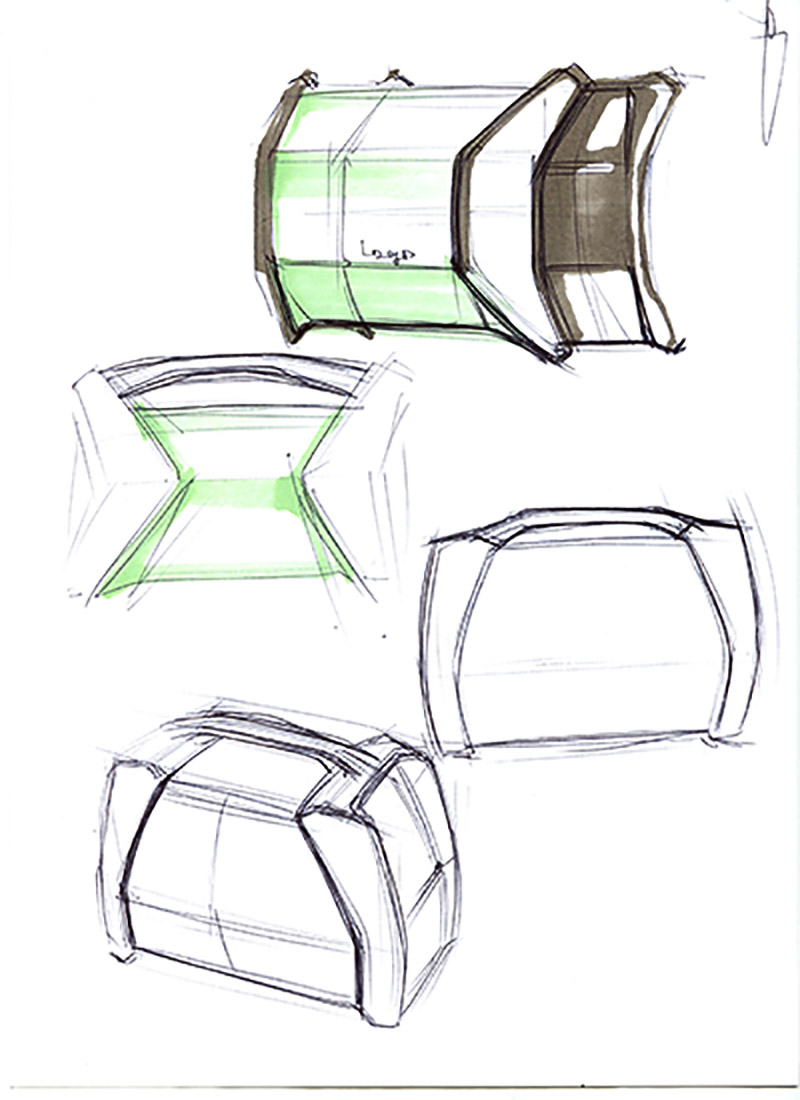

Черновики первого дизайнера:

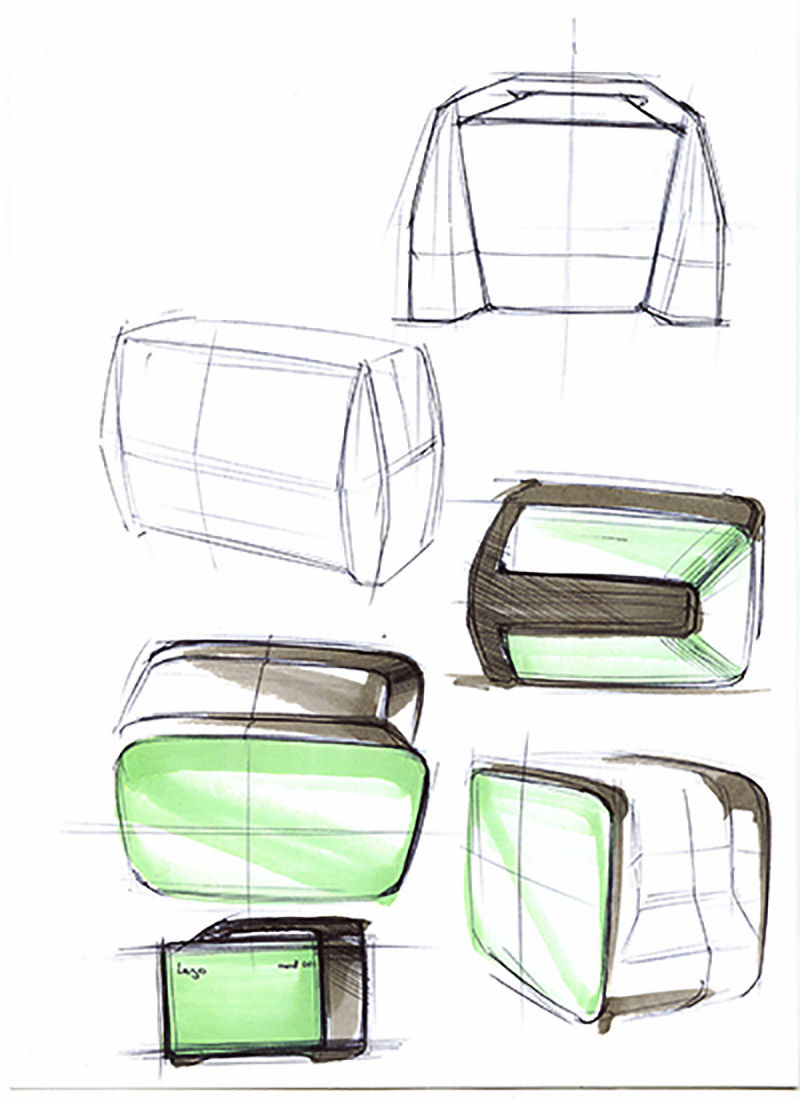

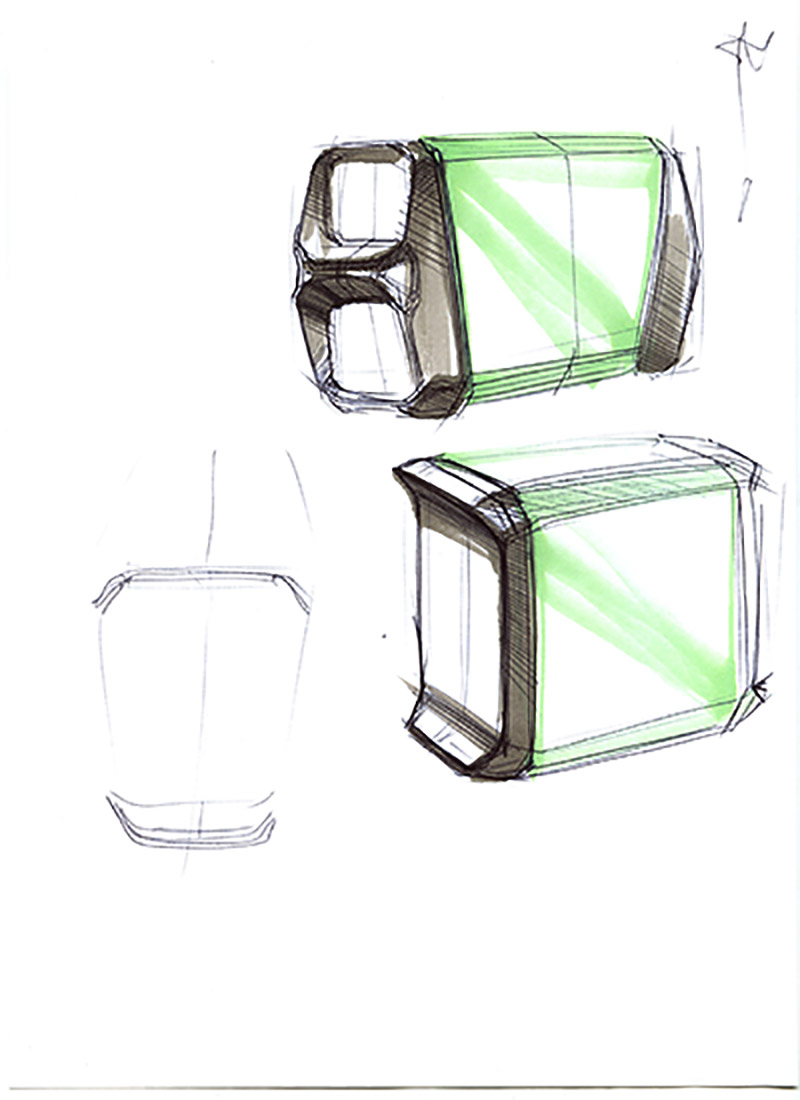

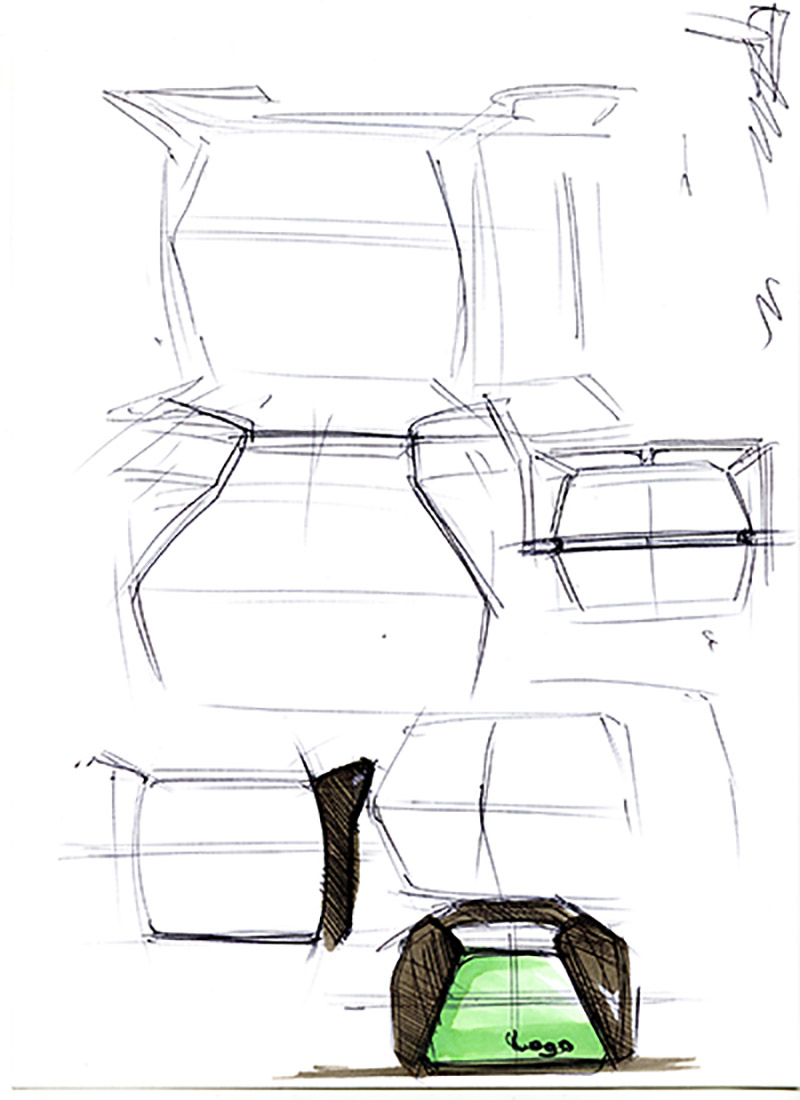

И второго:

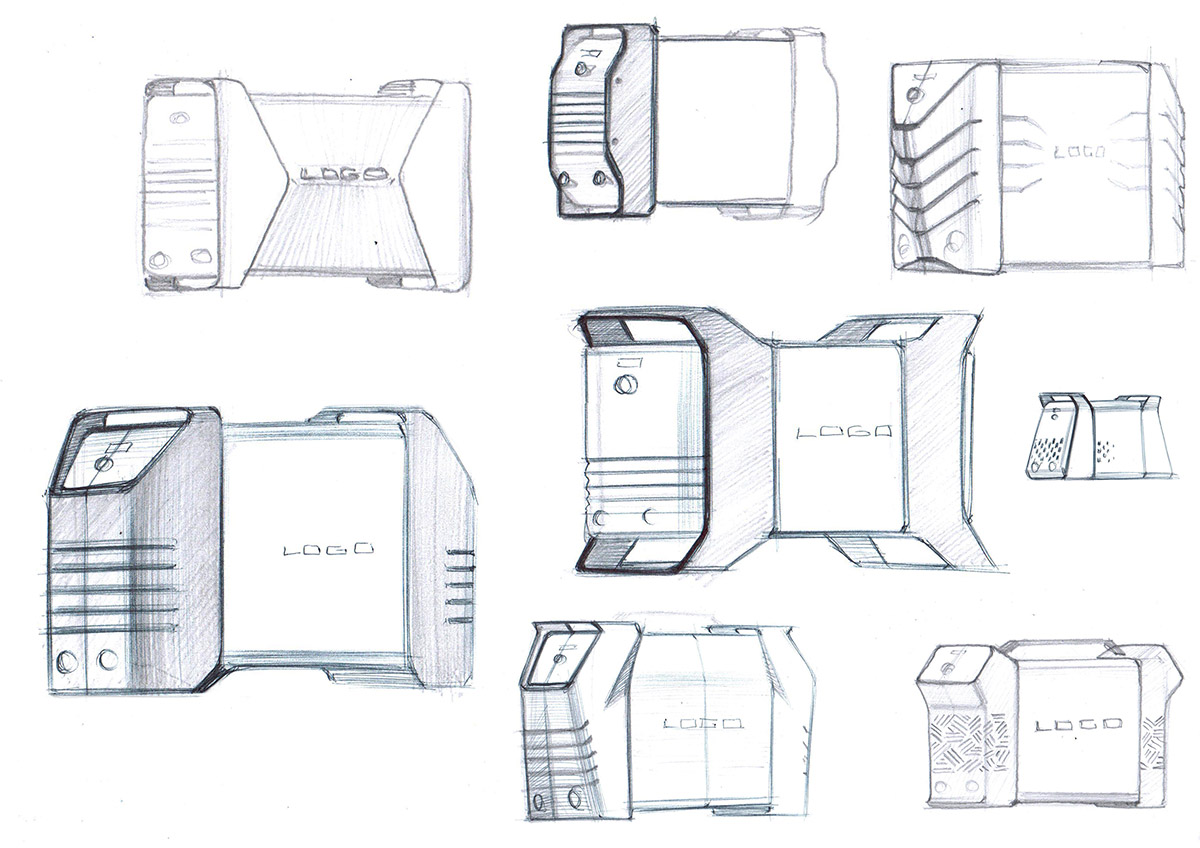

Чистовики:

Всё мимо: клиента ни один из вариантов особо не впечатлил: и слишком много пластика, и прямо не сварочный аппарат, а какой-то системный блок.

Но можно оставить наклонную панель управления. Как у конкурента. Разъёмы следует разместить внизу, на съемной панели. А от вентиляции на боковых стенках можно попробовать и отказаться.

Тогда вот так:

Но и так тоже не пойдёт: уже слишком похоже на конкурента. Хотя по функционалу всё правильно.

Ручку — для уменьшения количества штампов — можно попробовать из профильной (овальной) трубы. И почему бы переднюю и заднюю решётки не сделать разными; а то, что на каждую нужен будет отдельный штамп, — ну и пусть. Эстетика важнее, считает заказчик.

Да, по мощной и очень прочной ручке: теперь пробуем готовую — «покупную». Правда, есть вопрос: где её искать? А вдруг существует какое-то тайное ручкохранилище?

Ручку нашли. Корпус переделали. Нарисовали вариант даже с двумя ручками.

Хотя нет. Заказчик отнесся к покупному элементу скептически: не то.

Возвращаемся к ручке из овальной трубы. Точнее, уже не овальной, а круглой.

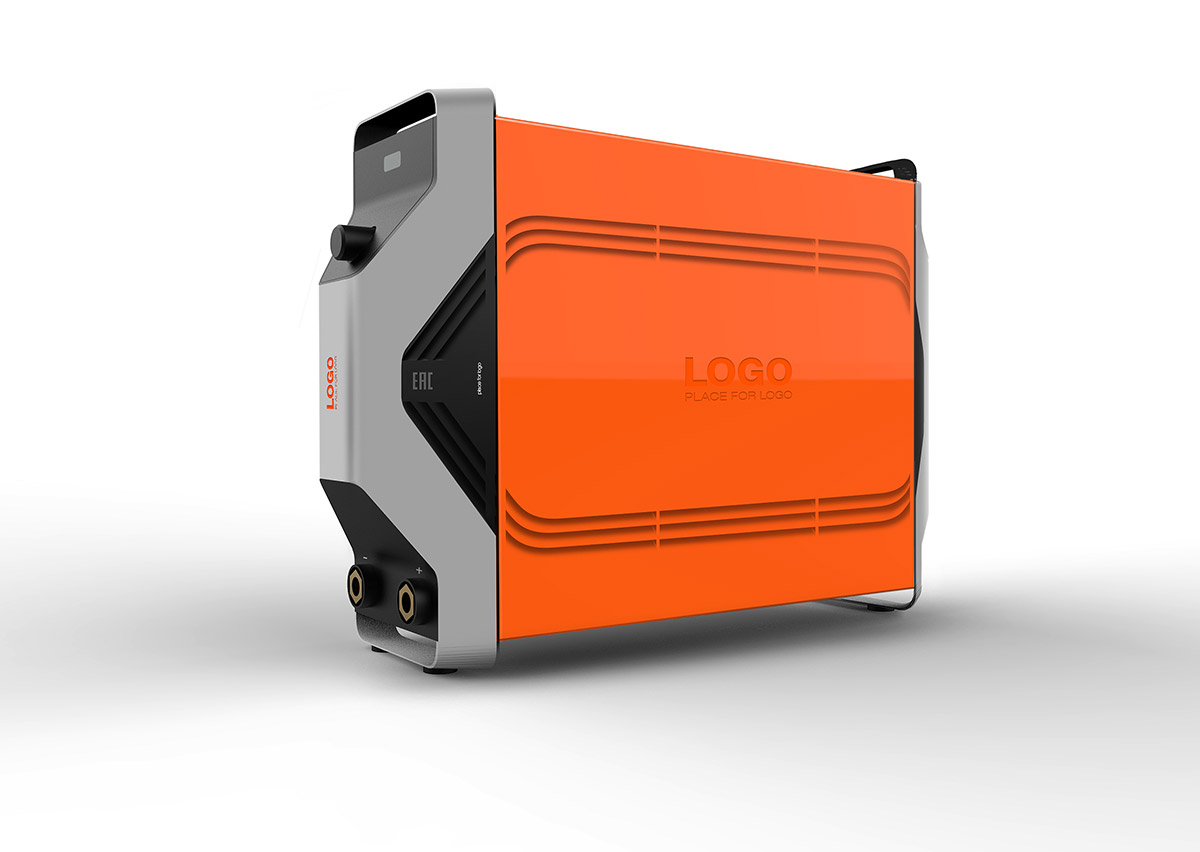

Почти финал:

Этап #3 3D-моделирование

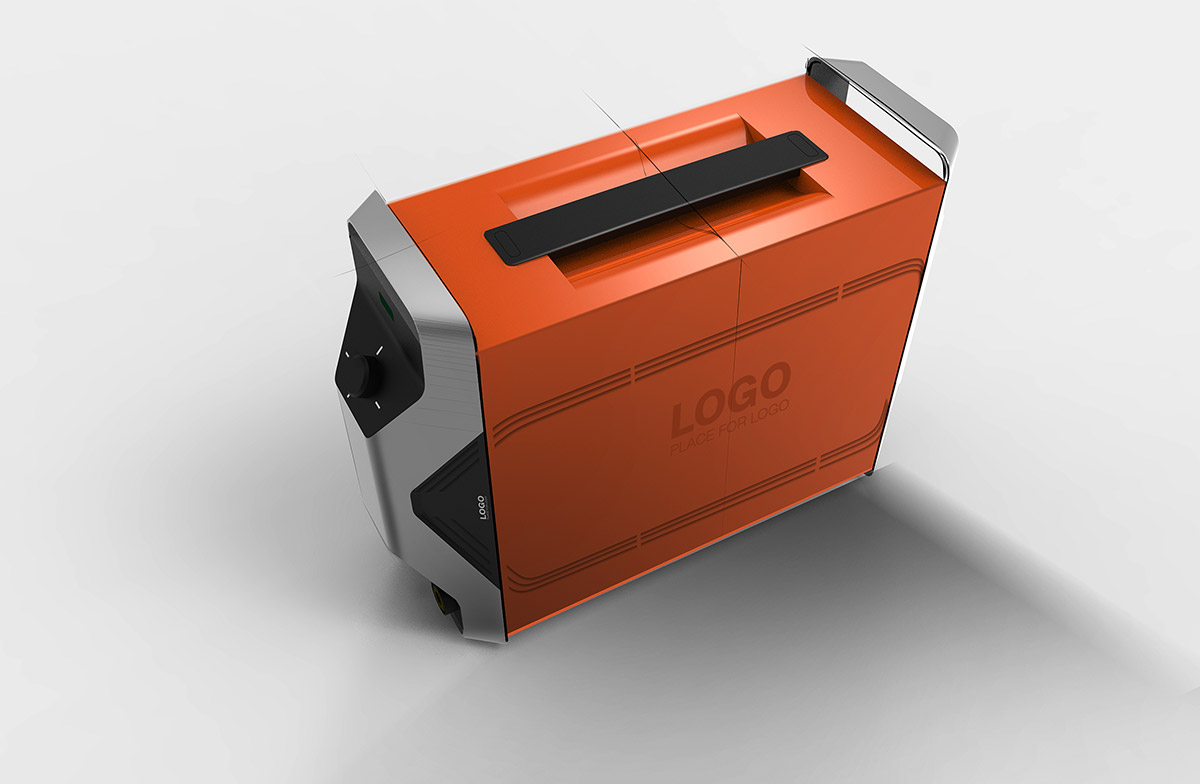

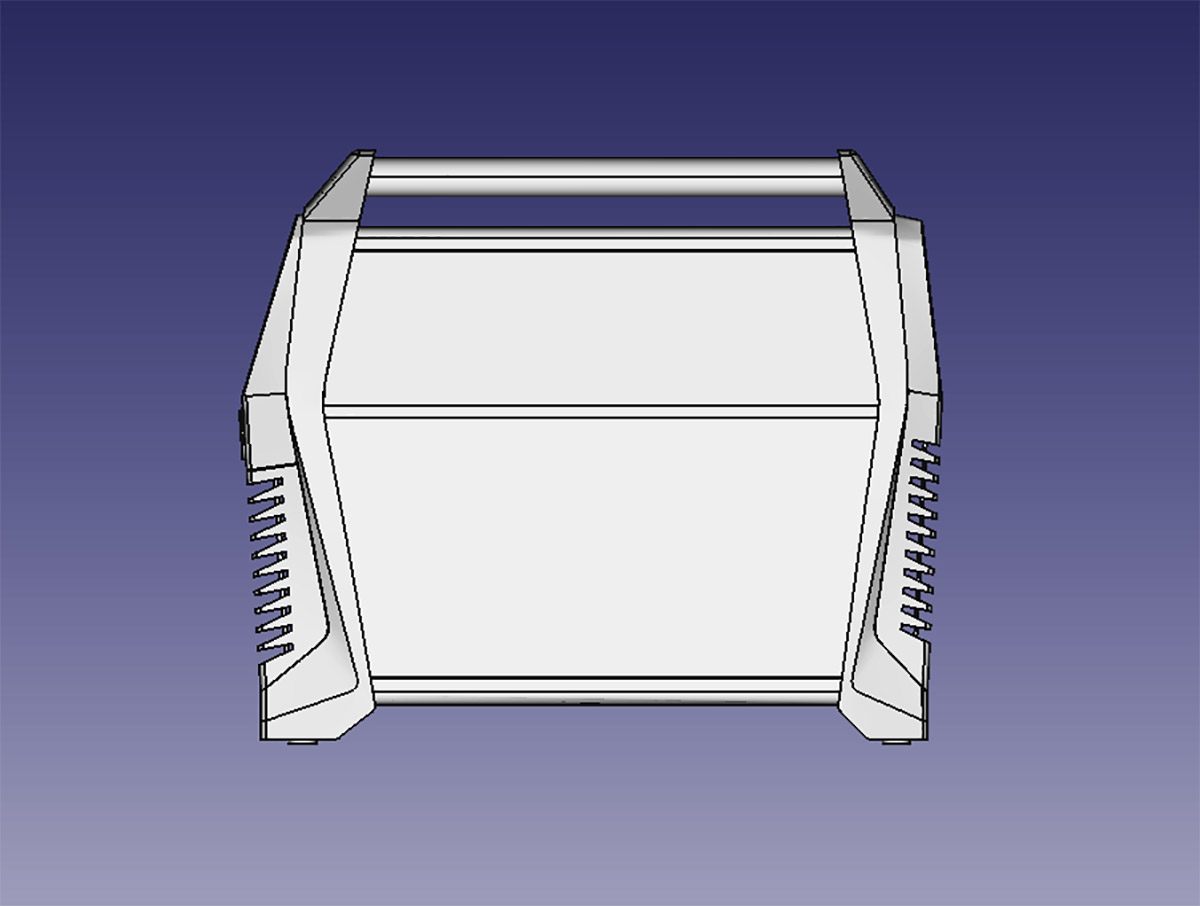

3D-модель одобренного заказчиком варианта:

Этап #4 CAD-моделирование и конструкторская разработка

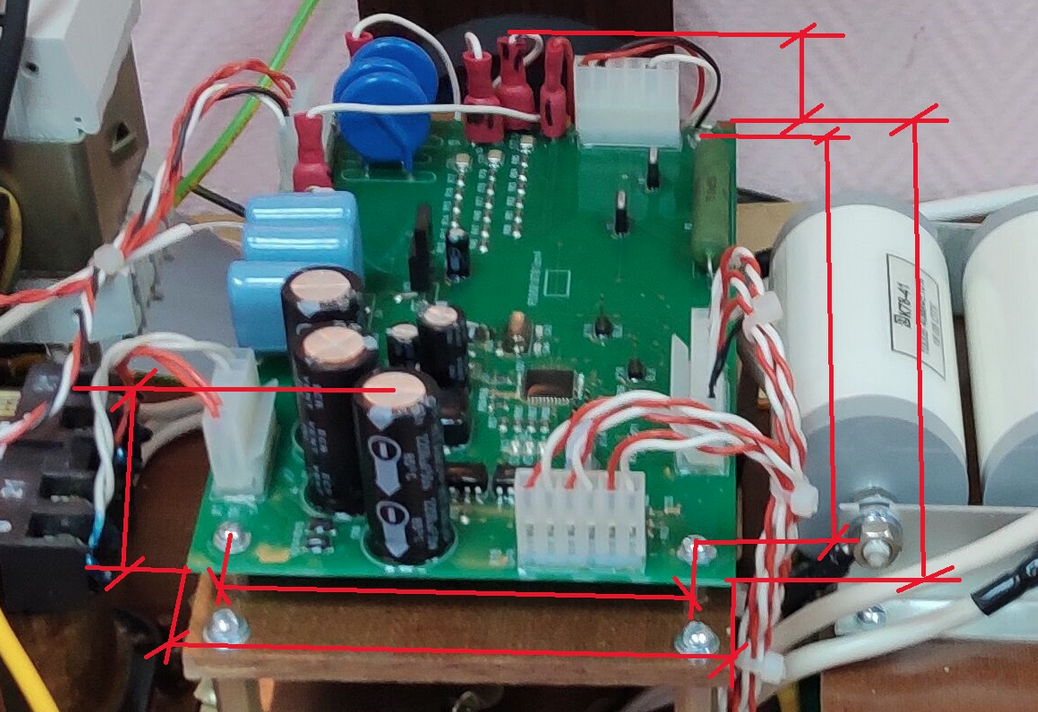

Почему-то плата заказчика не хотела умещаться в корпусе. Так что, может быть, и придётся раздвигать его стенки.

Измерили плату. Выяснили, что модель платы, полученная от клиента, отличается от установленной на образце сварочного аппарата. Теперь нужно понять, почему: или это так отображено — с упрощениями, запасами и т.п.; или же сама плата должна увеличиться в размерах (потому что всякое бывает).

Если плата точно такая же, как в образце, то здесь такие варианты решения проблемы — уменьшить текстолитовое основание, подвинуть или разогнуть стенки. Если плата всё-таки немного увеличилась, и именно её габариты были получены от заказчика в модели, тогда тут уже придётся думать: подходит ли такой дизайн боковых стенок в принципе.

В общем, нужно понять, есть ли возможность изменить габариты платы питания или изменения запрещены.

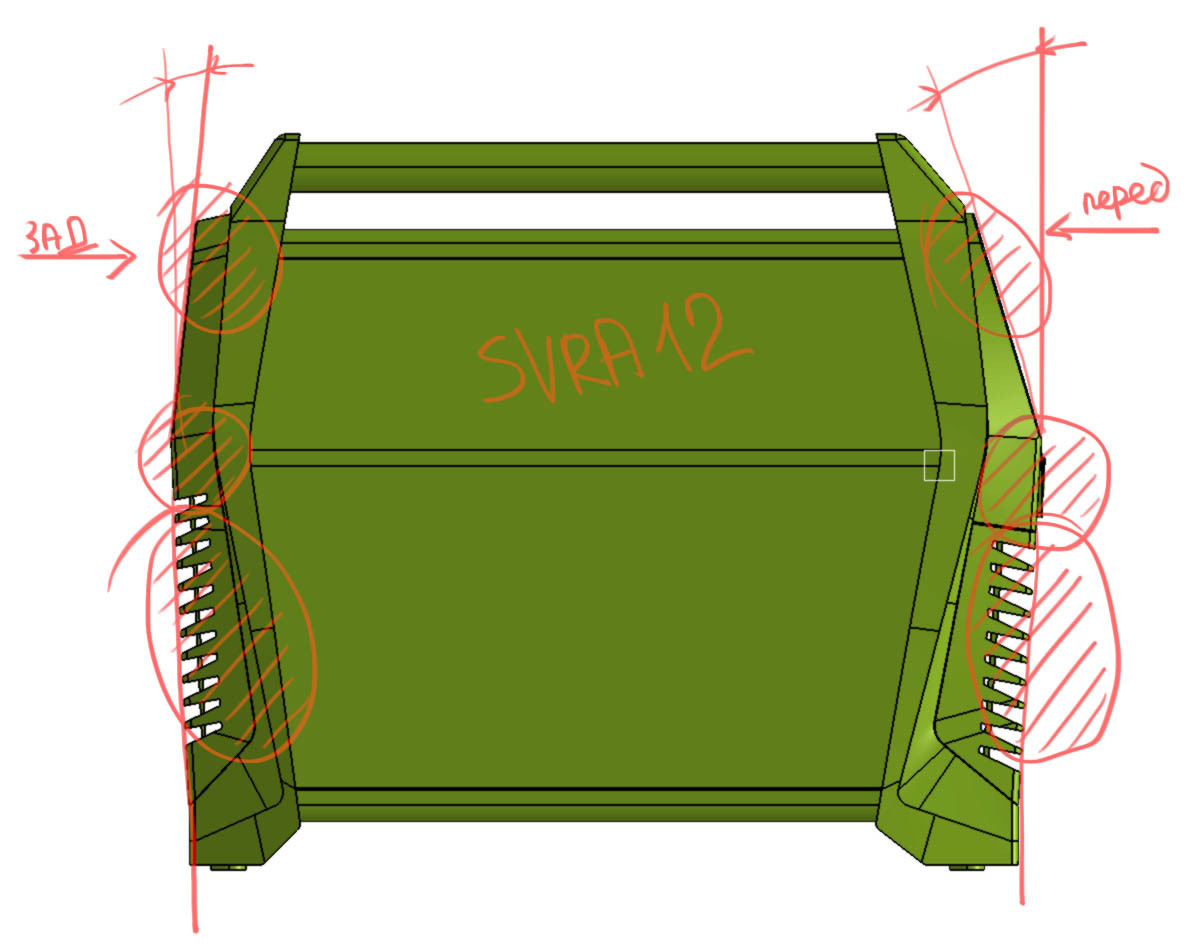

Плюс на этапе разработки конструктор увидел, что передняя и задняя панель на первый взгляд одинаковы, но на деле имеют разную геометрию: козырьки и углубления разные, решётки разные и так далее. И задался вопросом, что это: дизайнерское решение или просто косяк в модели?

Вспомнили: не косяк. Так захотел заказчик. А что насчёт платы? Две платы будут новыми, ждём моделей.

Но в итоге всё-таки немного увеличили ширину сварочника.

И тут опять напомнила о себе ручка. Пространство между ней и корпусом было слишком узким — взяться за ручку и перенести аппарат было просто невозможно: пальцы не пролезали. Даже если подстричь ногти.

Варианты здесь были такими:

а) перенести ручку повыше;

б) изменить саму ручку.

Но далеко не факт, что на второй вариант согласится заказчик. Поэтому увеличиваем верхнюю часть.

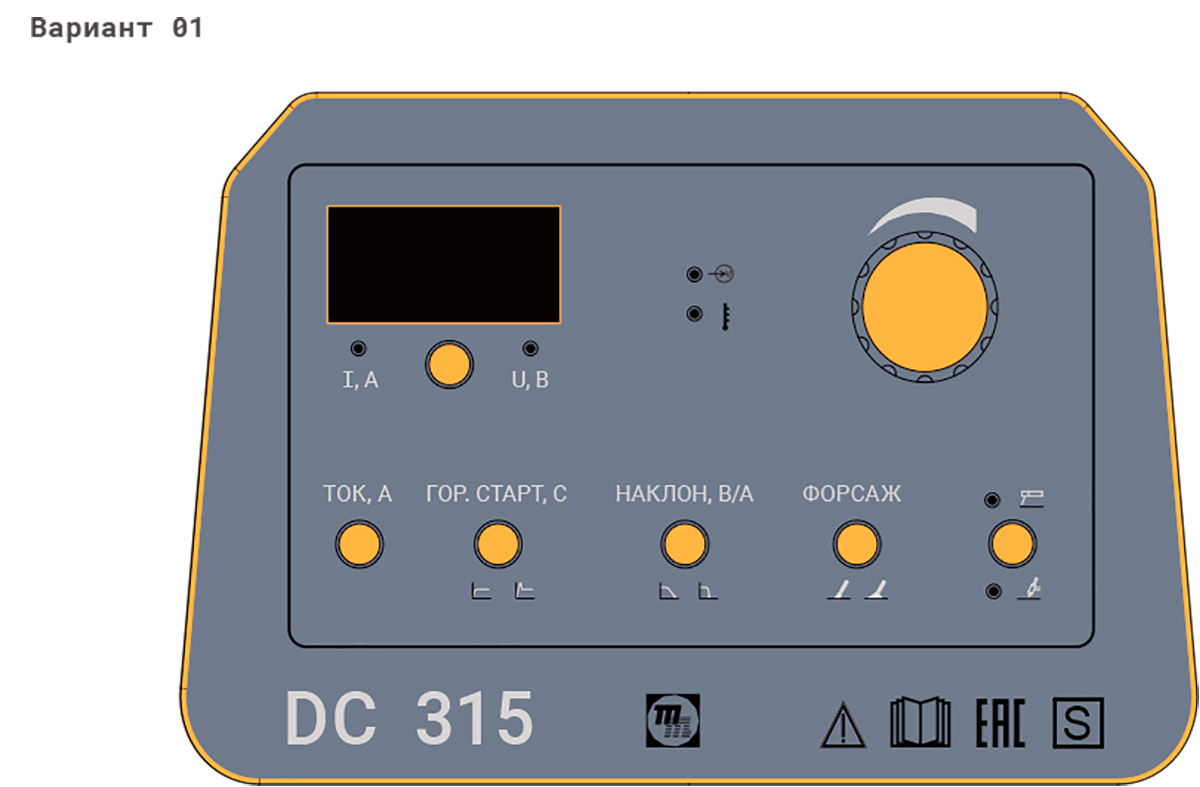

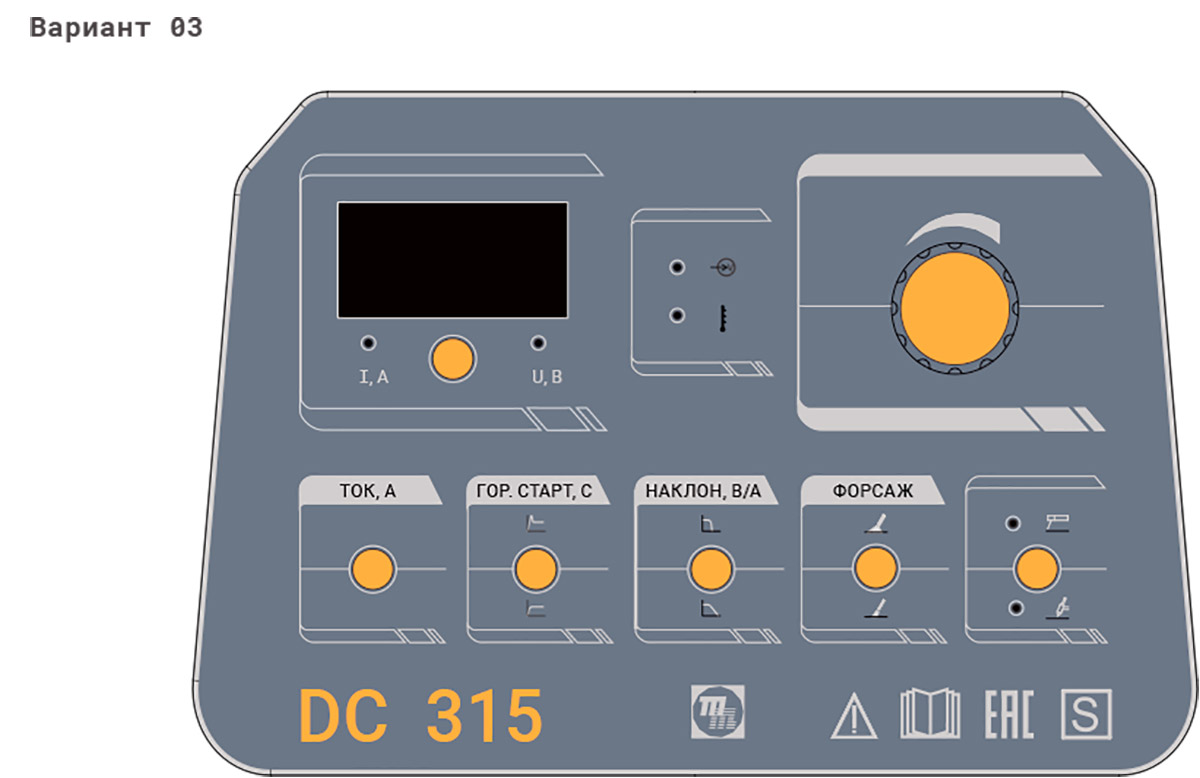

Тем временем уже готовы варианты дизайна панели управления.

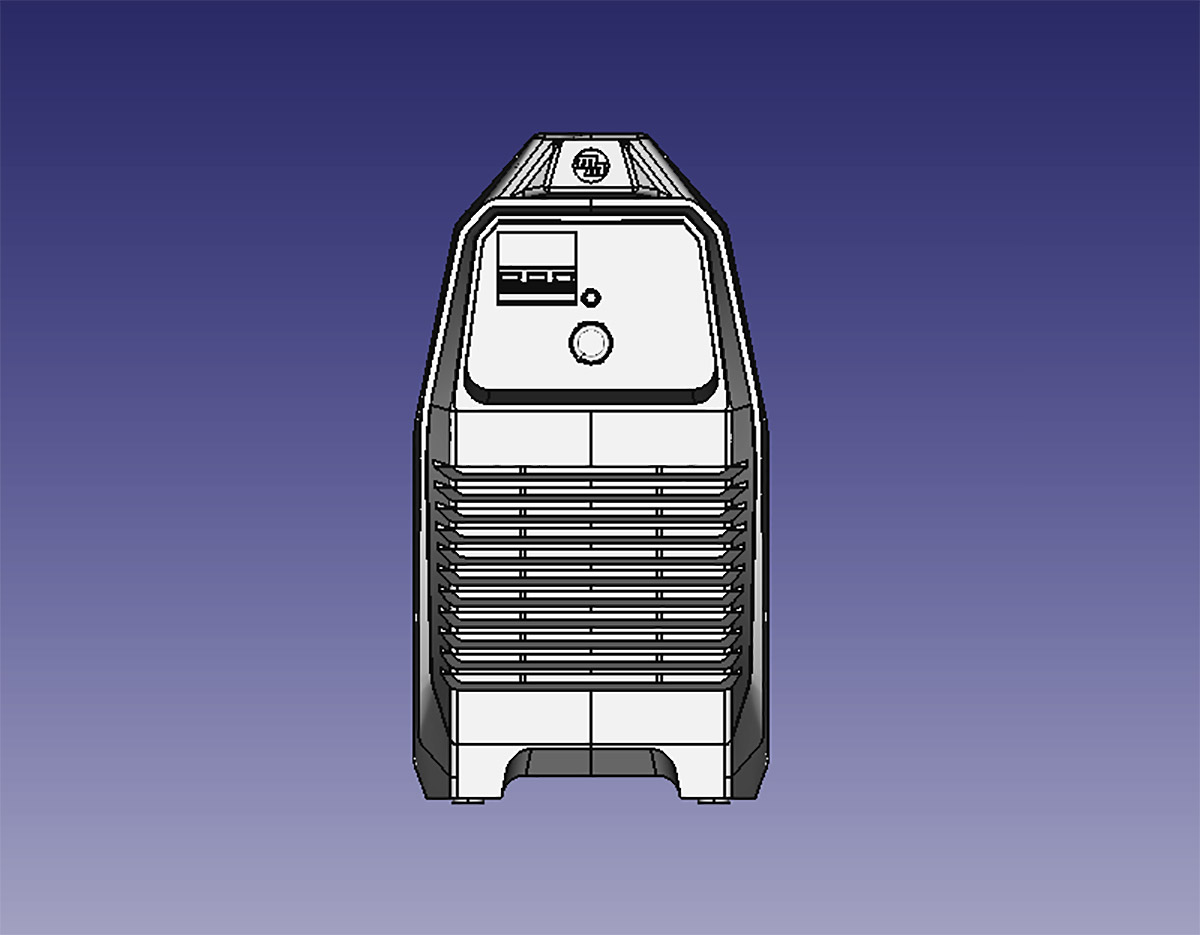

Конструкторская модель для прототипирования готова:

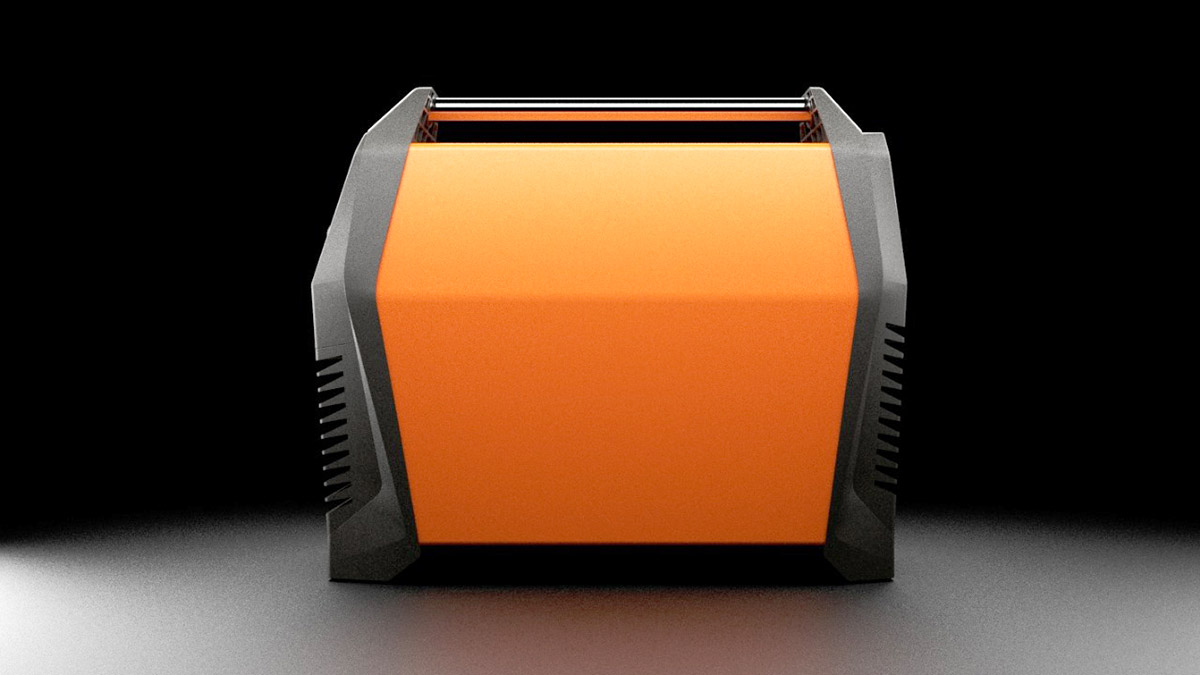

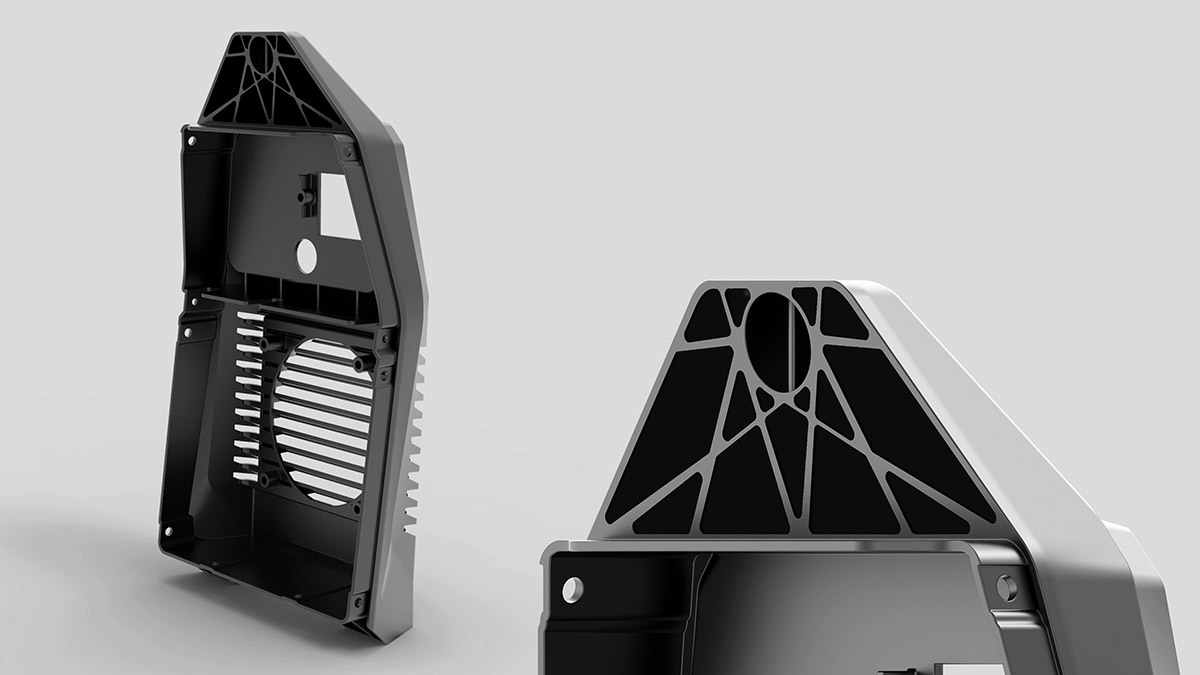

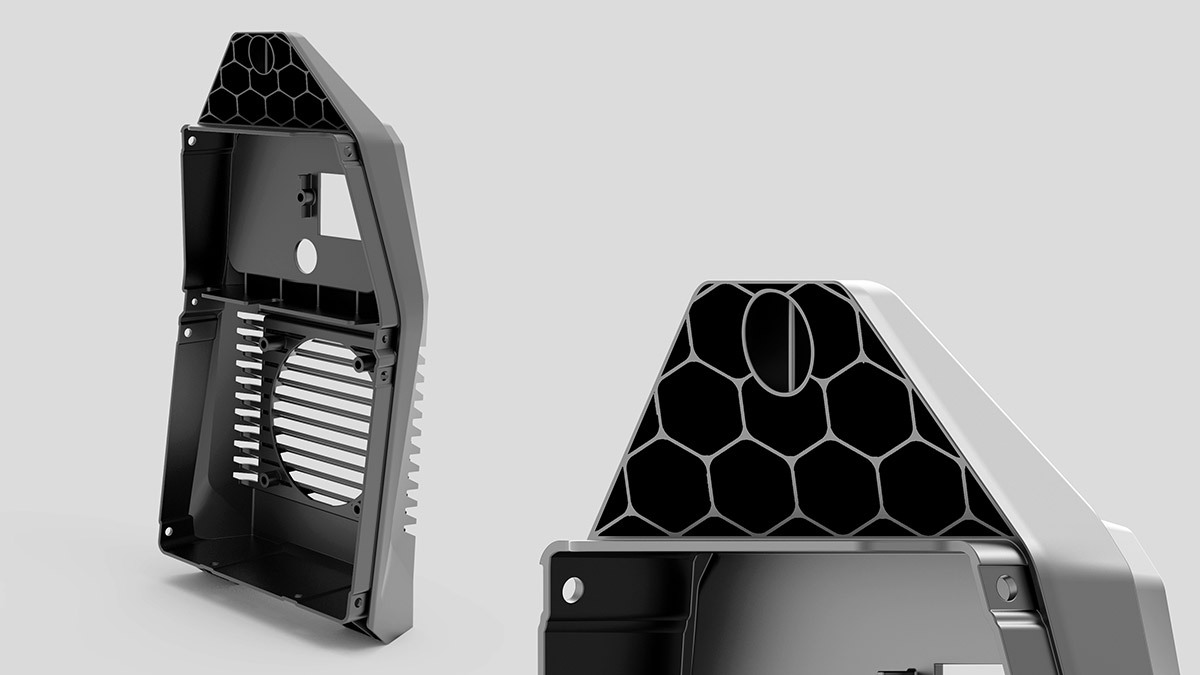

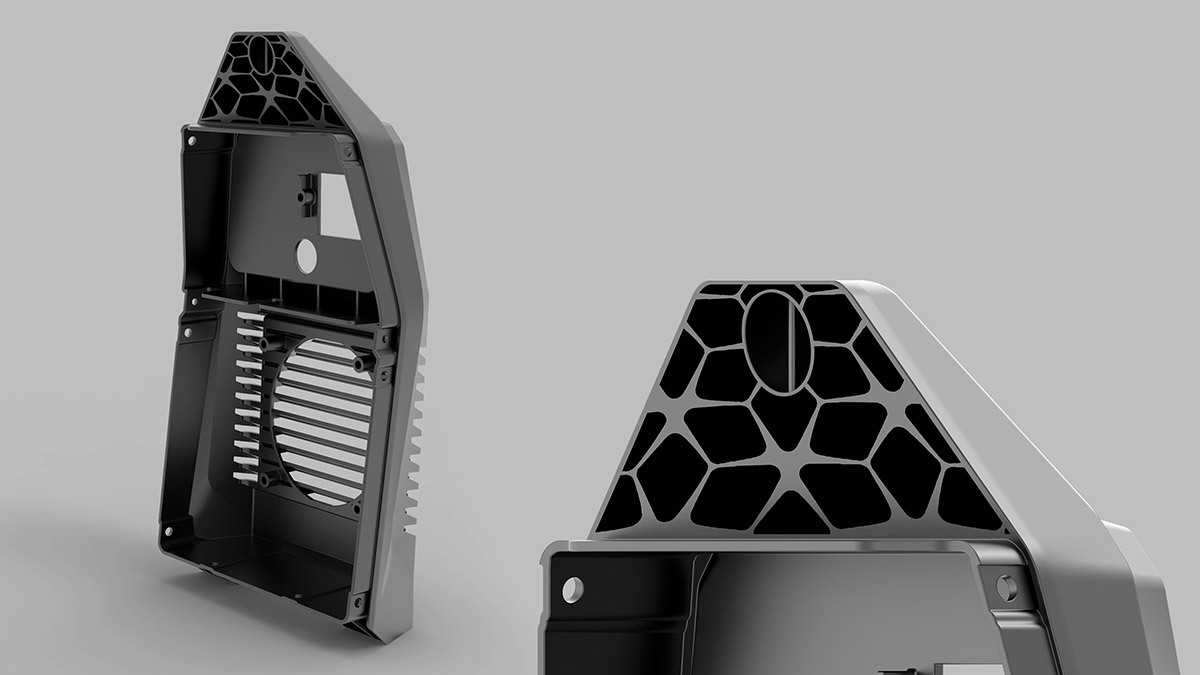

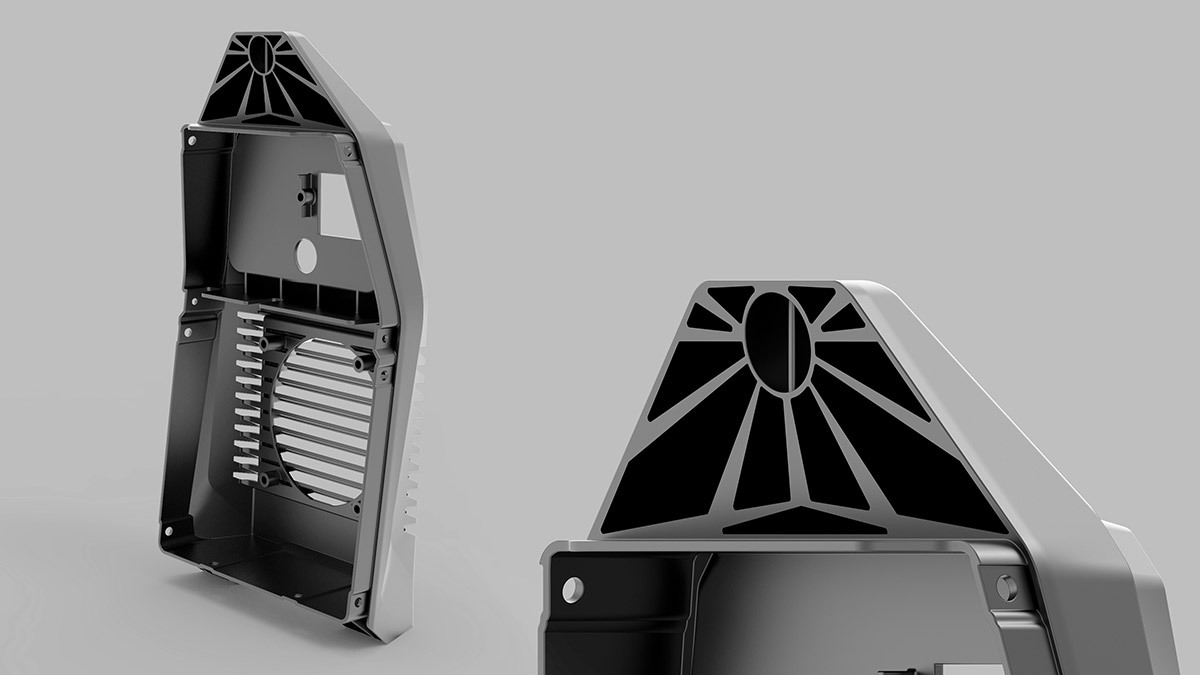

Рендеры решёток — передней и задней панелей:

Этап #5 Прототипирование

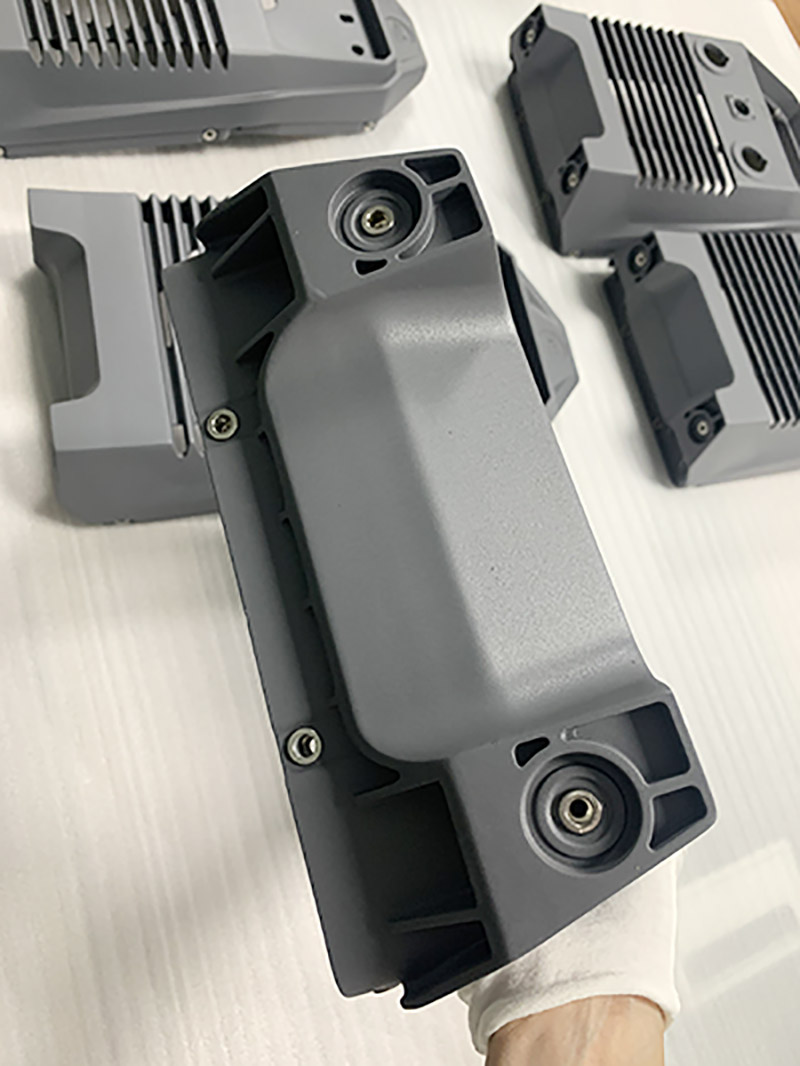

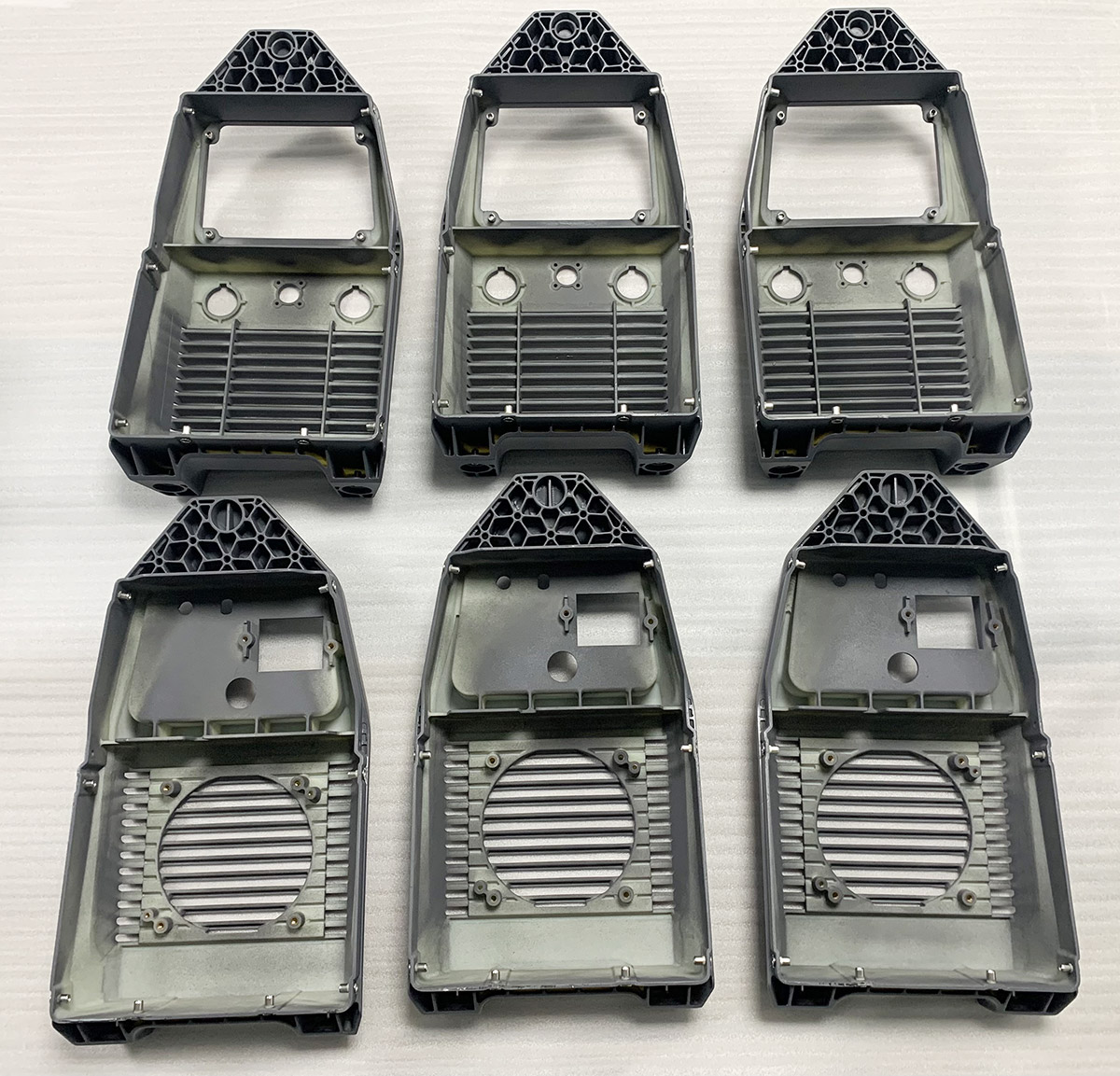

Металлические части корпуса изготавливались на производстве у заказчика, пластиковые панели — в Китае.

В прототипе ничего критичного не обнаруживаем, но всё равно перерисовываем решётку.

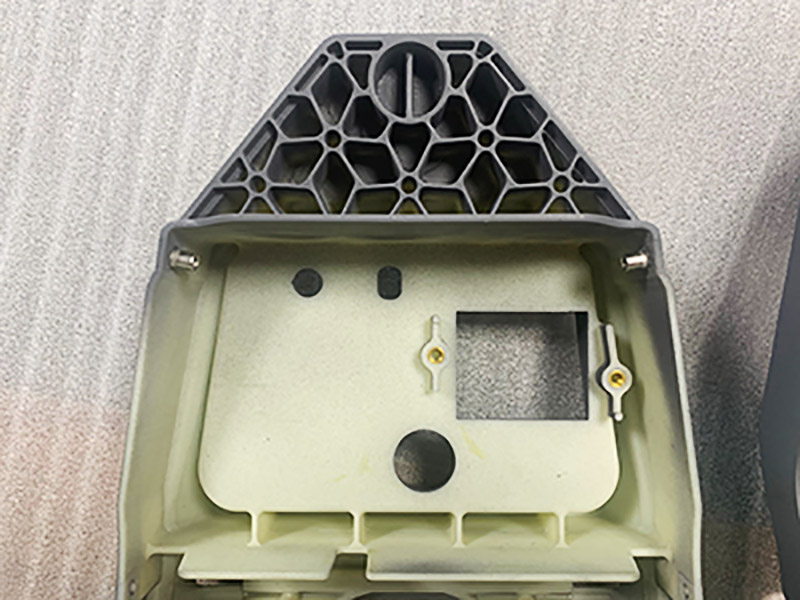

Второй прототип:

Этап #6 Опытный образец

Результаты виброиспытаний источника и проверка корпуса на ударную прочность при транспортировке, после внесения доработок в конструкцию внутренних узлов и деталей источника, заказчика устроили. Поэтому заказываем три штуки в качестве опытной партии.