Этап #1 Постановка задачи

Эта история разработки — не столько о действительно мощном и энергоэффективном парогенераторе, для которого Формлаб создавал дизайн и делал конструкцию, сколько о том, как в процессе работы цена корпуса вместо снижения внезапно выросла чуть ли не вдвое. И заодно поставила под угрозу всё будущее серийное производство.

Но мимо таких неприятных сюрпризов можно пройти — они не внезапны, а закономерны. Почему такое случается? Читайте, и будете предупреждены.

Формлабу предстоит сделать корпус для индукционного парогенератора. Время его выхода на полную мощность — всего пара десятков секунд (в отличие от аналогов), а энергии это устройство потребляет вдвое-втрое меньше, чем его электродные или тэновые «собратья».

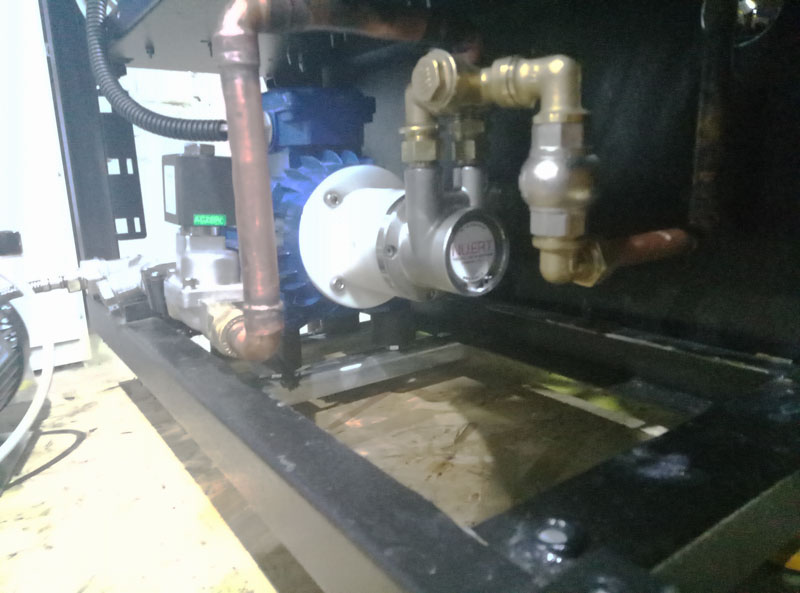

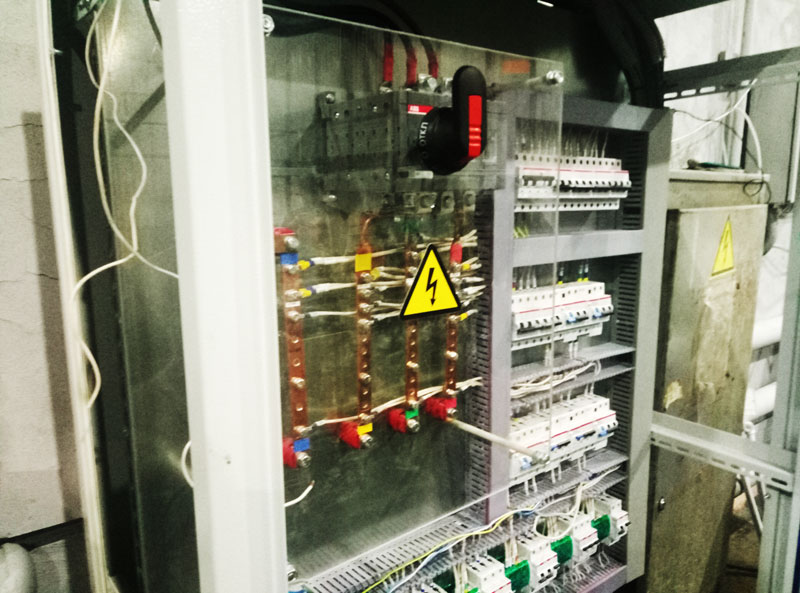

Однако пока что это устройство производится кустарным способом, чуть ли не на коленке. Запустить такое в серийное производство — без разработанной конструкции, без документации — нонсенс. Но это жизненно необходимо: если изобретение не «отехнологичить», все старания разработчиков напрасны — единичные экземпляры долго не живут.

Кроме того, заказчик подсчитал затраты на изготовление корпуса для парогенератора. Получилось (даём условные цифры) около 70 тысяч рублей, — дорого. Стоимость надо снижать.

Этап #2 Эскизирование

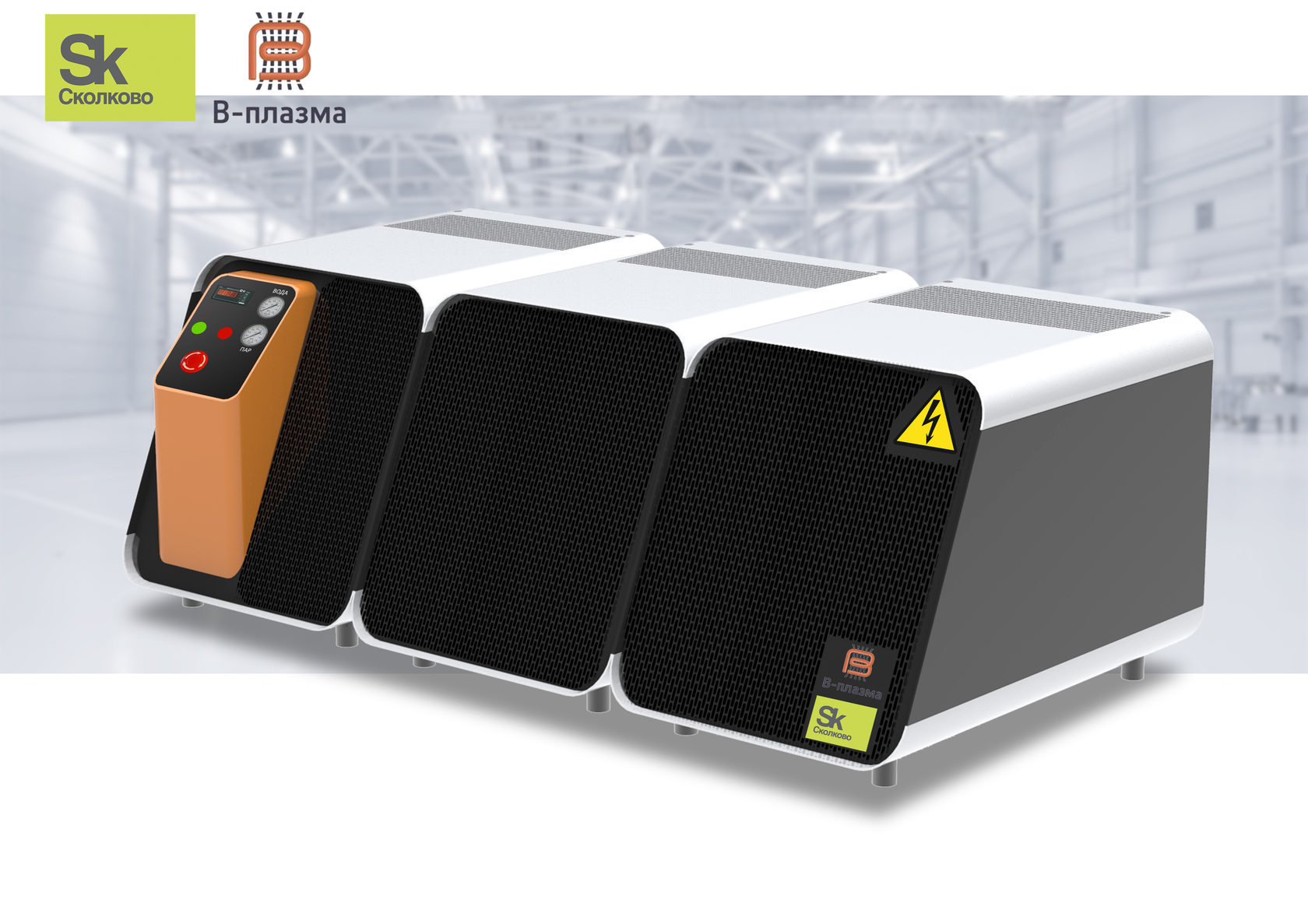

Чистовые эскизы — модуль с блоком управления и добавочные модули. Идей много:

Вот что сначала было выбрано.

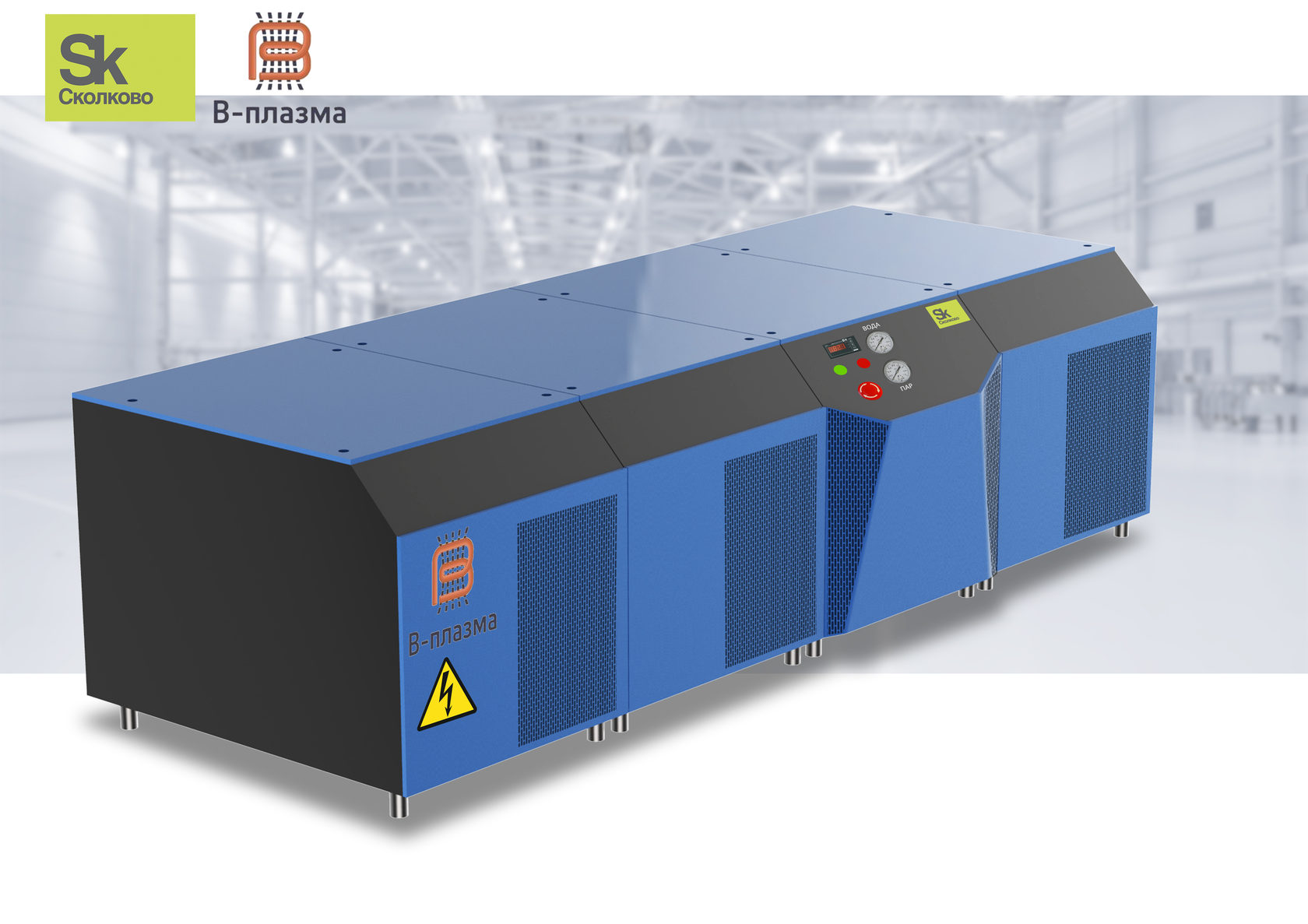

Однако после некоторых размышлений заказчик решил, что в первом поколении надо заниматься не внешним видом, а конструкцией, и сделать дизайн как можно более простым. Поэтому первое поколение серийных парогенераторов будет напоминать этот эскиз:

Этап #3 3D-моделирование

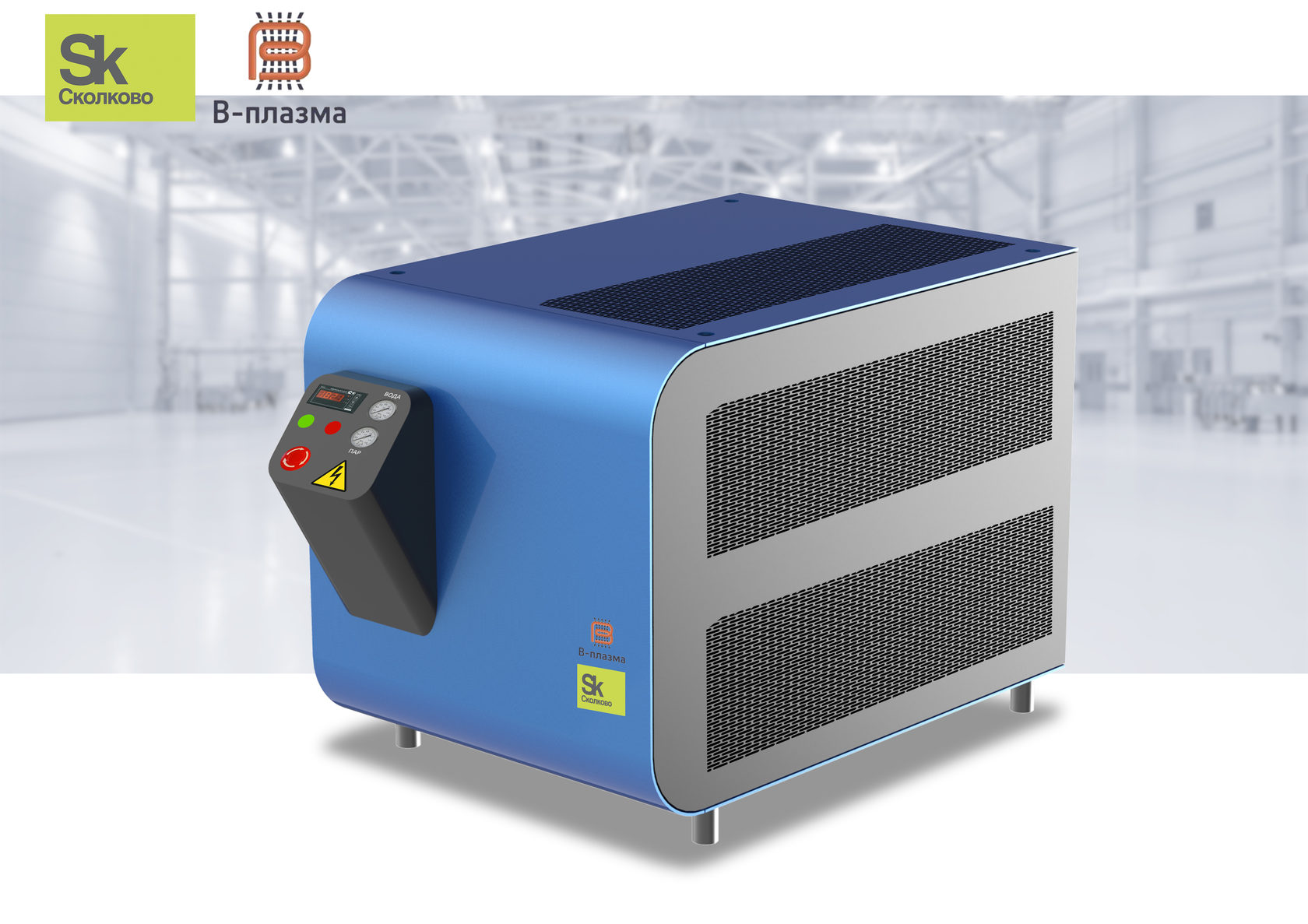

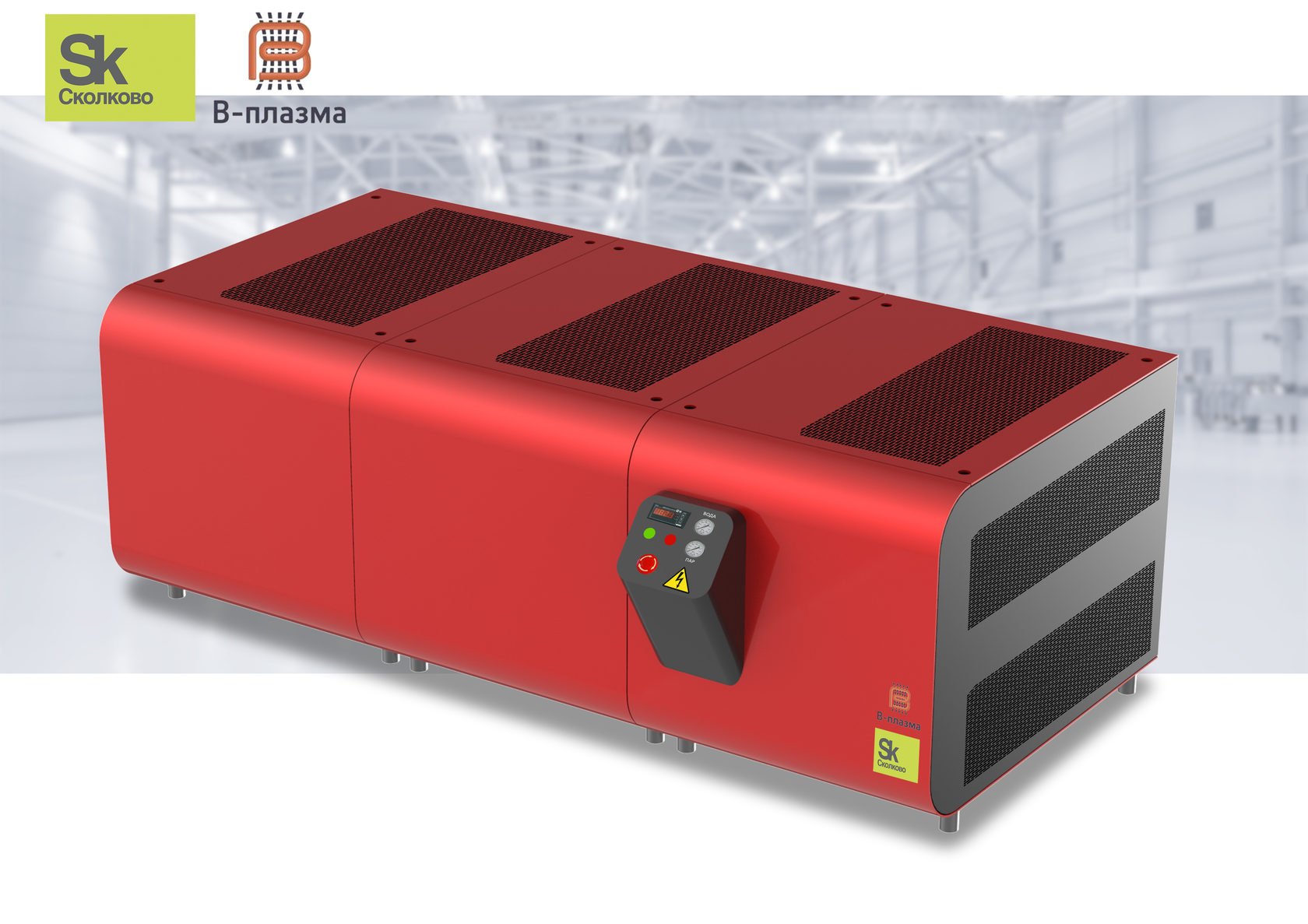

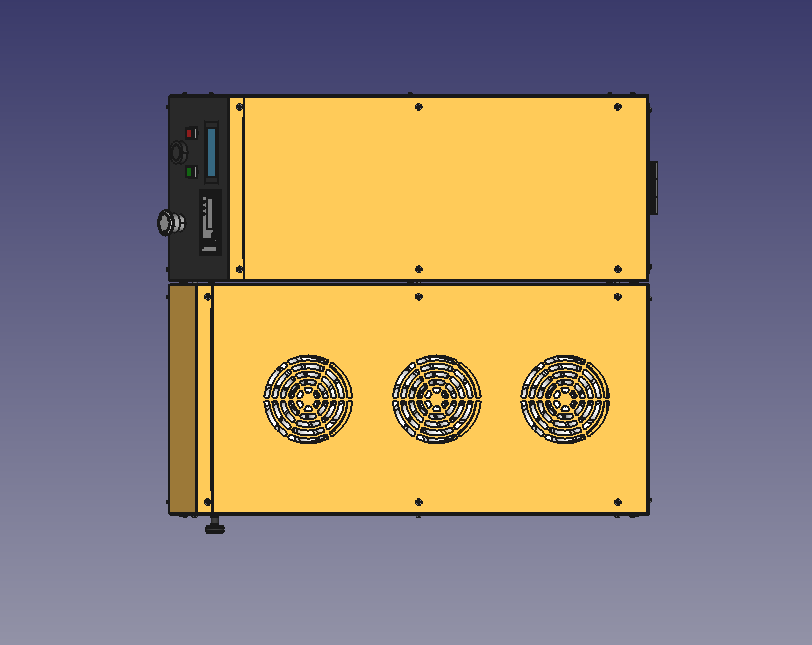

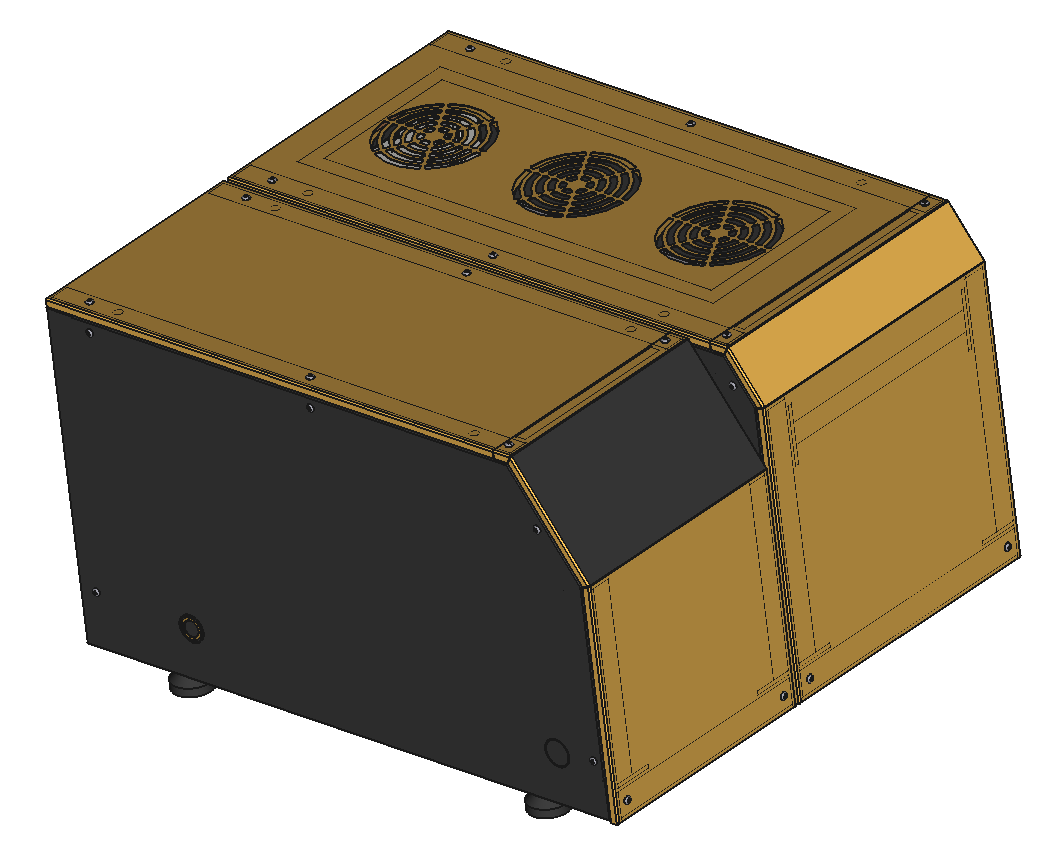

Рендеры выбранного варианта:

Этап #4 CAD-моделирование

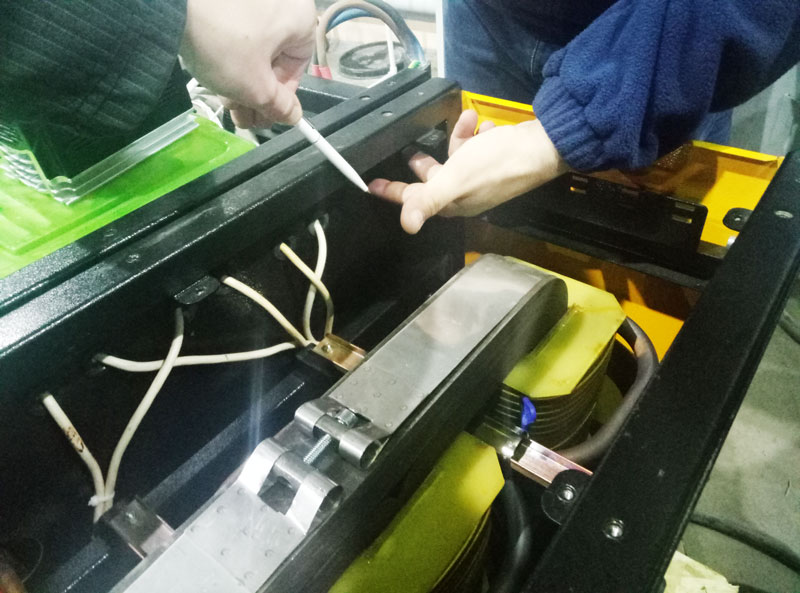

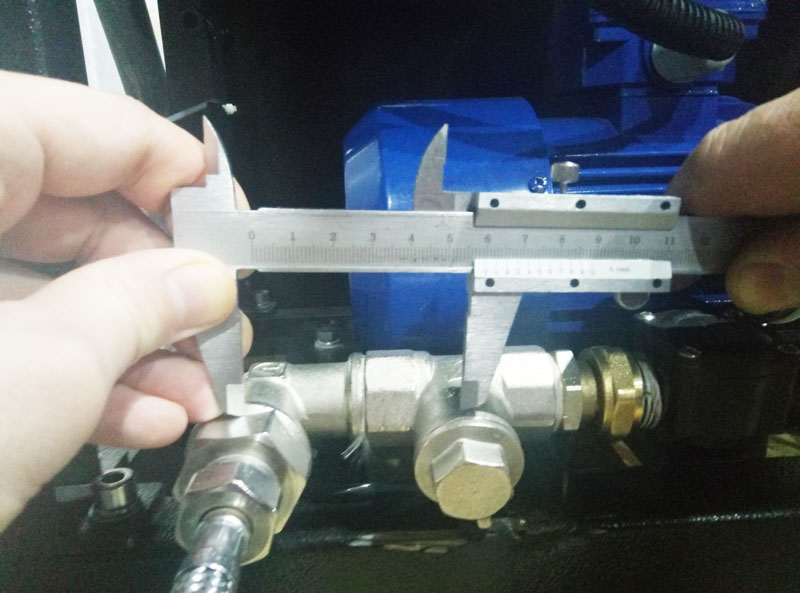

Но… разработка дизайна составила процентов 5 от всего объёма работ. Всё остальное — это работа над конструкцией: чтобы подготовить агрегат, сделанный кустарным способом, к изготовлению в промышленных условиях, её переделали практически полностью — изменили компоновку, доступ ко внутренним элементам и саму сборку устройства.

И ещё важно то, что мы разработали конструкцию, в которой не использовались ни профилированный прокат, ни сварку. Вместо этого — профиль из листового металла на болтовых соединениях. В результате масса парогенератора ощутимо снизилась, а клиент получил то, что хотел: у него появилась возможность отказаться от аренды огромного склада и спокойно заниматься на своей территории узловой сборкой.

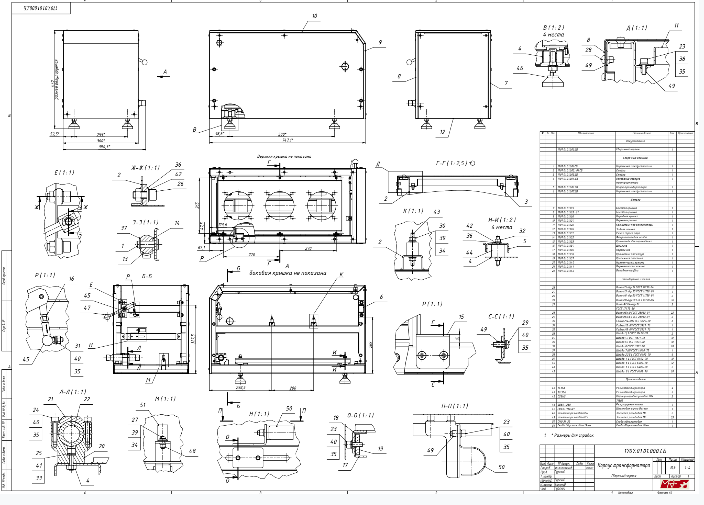

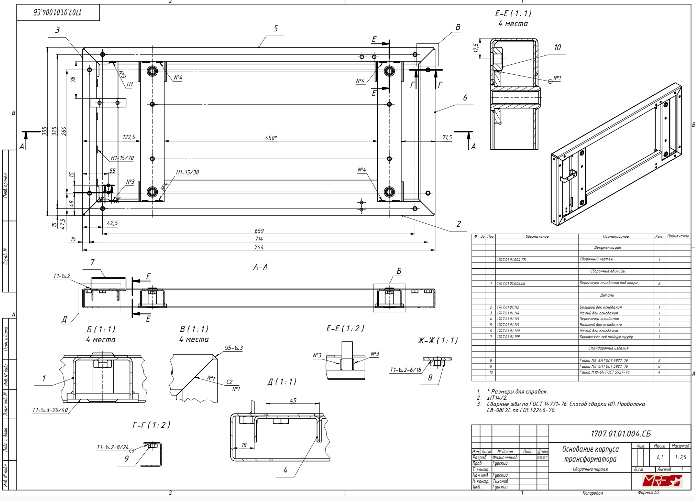

Этап #5 Конструкторская документация

Теперь парогенератор точно готов к промышленному производству.

Этап #6 Прототипирование

Корпус у устройства металлический, значит, будет окраска порошковой краской. Для выбора цвета используем палитру RAL.

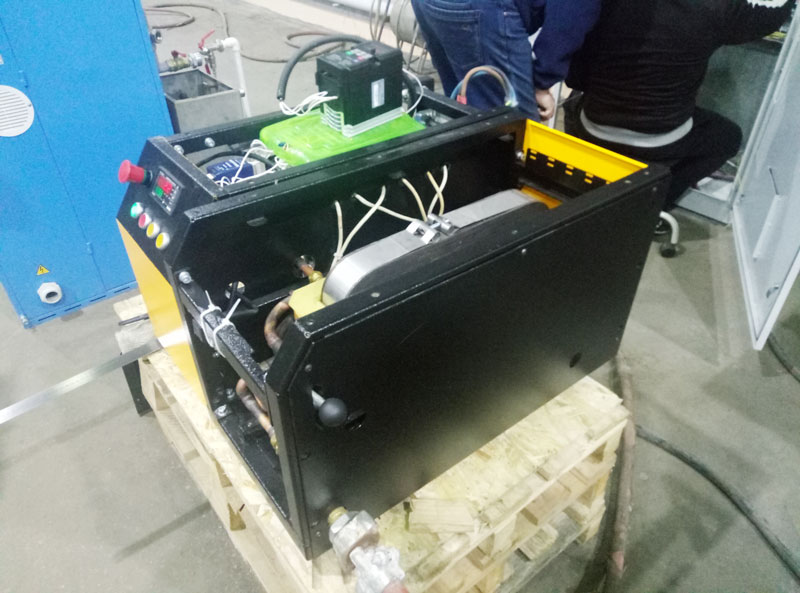

Вот что получилось:

А вот и готовый прототип. Учитывая то, что производитель постоянно пытался усовершенствовать агрегат, список правок в конструкцию получился солидным. Но это нормально, учитывая сложность устройства.

А теперь — самое главное: когда мы оценили стоимость нового корпуса, она оказались почти вдвое больше, чем раньше, — порядка 120 тысяч рублей.

Да, вы не ошиблись: стоимость серийно производимого изделия на первых порах будет выше, чем сделанного в кустарных условиях. Ведь на начальных этапах производитель не может не учитывать свои стартовые затраты — оснастка, штампы и т.д. На второй год себестоимость упала бы ниже 70 тысяч (без ущерба для качества), в что время как у «самодельного» изделия она бы выросла, а качество, наоборот, ухудшилось.

Вот так это и работает.

— Старайтесь правильно рассчитывайте реальную стоимость производства. Нельзя считать экономику «серии– исходя из тех затрат, которые вы несли, когда собирали свой прибор или станок руками: искажение будет значительным, и не только в цене.

Вот пример: вы напечатали корпус для мелкой серии на 3D-принтере. Корпус стоит 500 рублей, и вы закладываете эту цену в экономику проекта. Но, когда вы будете выпускать свой девайс сотнями или тысячами, 500 рублей неминуемо превратятся в 1000 или даже больше: принтер требует расходных материалов, которые стоят денег, он изнашивается, он, в конце концов, очень медленно печатает. Тысячи корпусов сделать на нём просто невозможно, и приходится искать подрядчиков, что тоже стоит денег.

Считайте всё правильно с самого начала, и ваши планы не сорвутся.

Евгений Аракас,

руководитель проекта