Этап #1 Постановка задачи

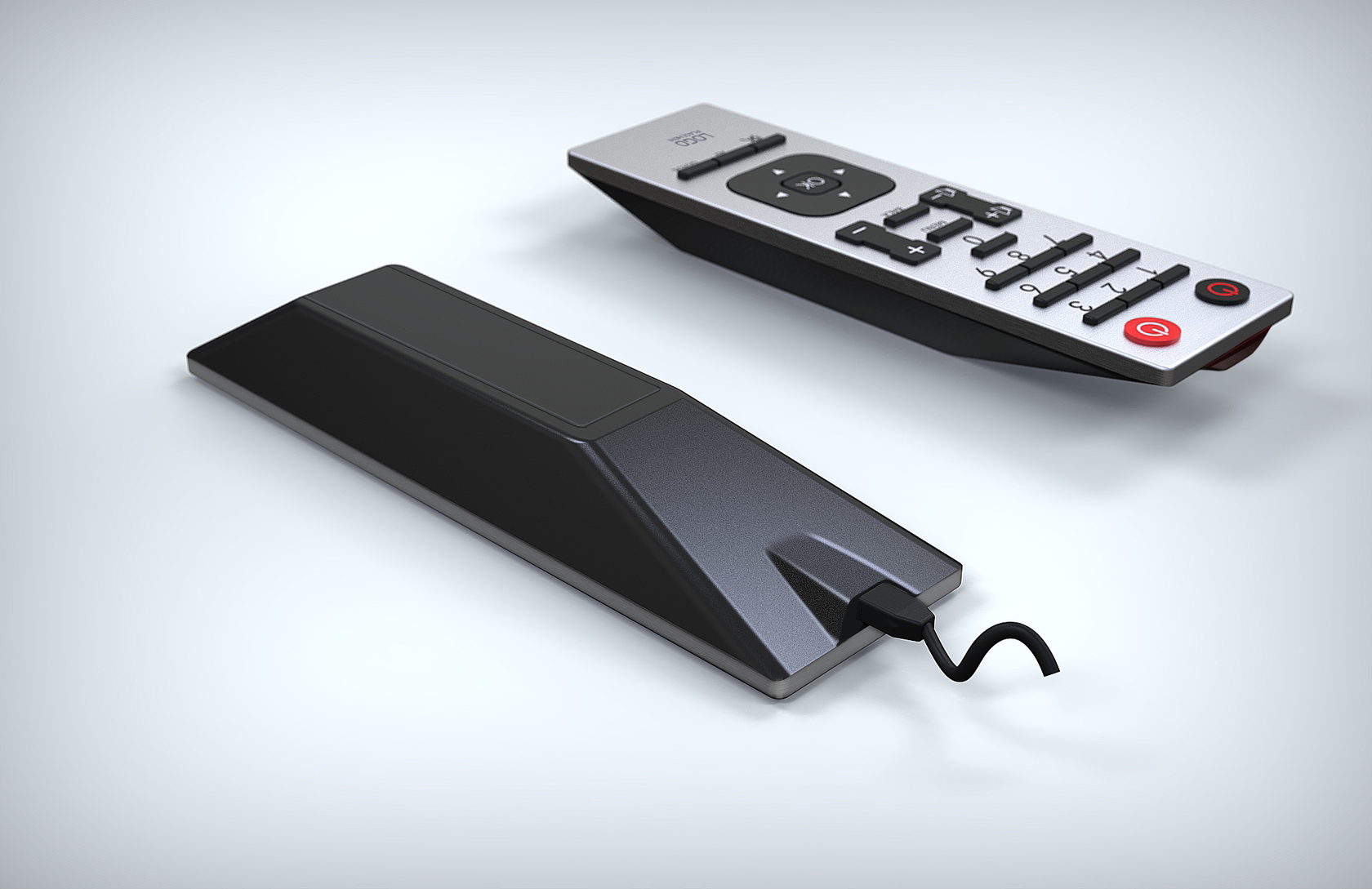

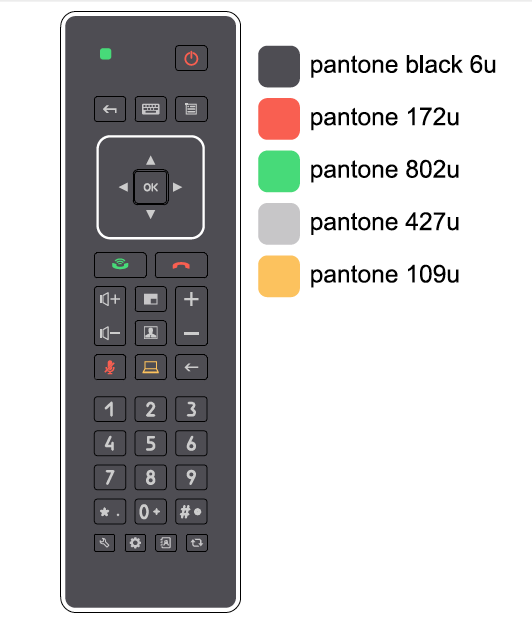

Официальное название этого устройства из техзадания звучало слегка жутко: «пульт дистанционного управления устройства абонентского закрытой видеоконференц-связи». На самом деле — пульт как пульт, похожий на обычный, от телевизора или ещё какого плеера.

Формлаб делает две версии устройства — полевую и стационарную. Последняя отличается от полевой наличием кабеля вместо инфракрасного датчика и отсеком под батарейки.

Мы должны были разработать дизайн, эргономику, конструкцию, а также графику для кнопок — значки и символы и уже через три (!!!) месяца от момента старта работ положить заказчику на стол 8 работающих комплектов пультов. Аккурат к новому году.

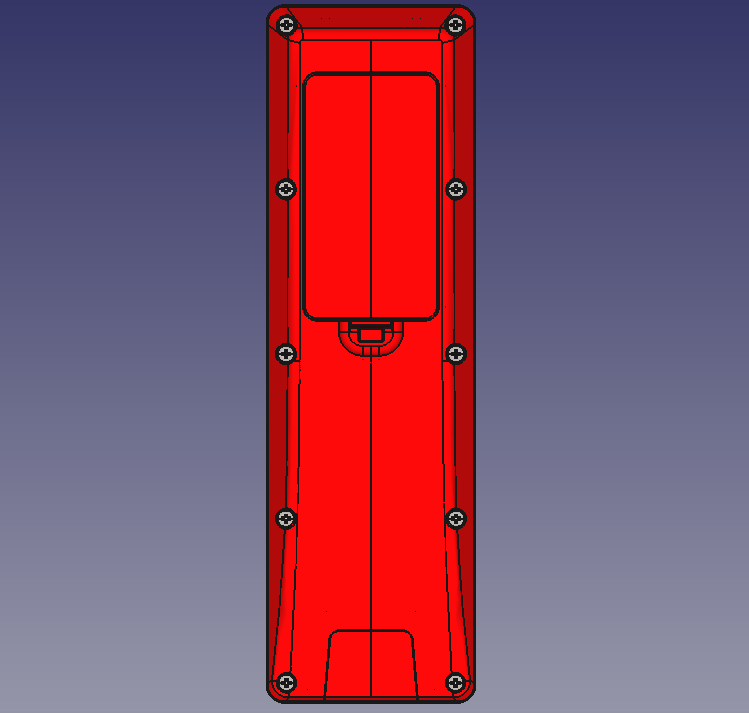

Поскольку пульт для оборонных структур, то к его оболочке предъявлялись особые требования. Во-первых, корпус требовался особо защищённый — такой, чтобы его нельзя было вскрыть без повреждения пломбы, печати или наклейки. Степень защиты — IP67.

Во-вторых, допускалось использование в производстве только жароустойчивых, не выделяющих токсинов материалов. В-третьих, пульт должен работать в диапазоне температур от -10 до +50°, а переносить транспортировку или хранение вообще при -60°С. В-четвёртых и в-двадцать шестых — …

Короче, требований было много: спецсвязь. Ко всему прочему пульт являлся частью системы, и его внешний вид должен был сочетаться с дизайном микрофона и монитора из того же спецсемейства.

Этап #2 Эскизирование и 3D-моделирование

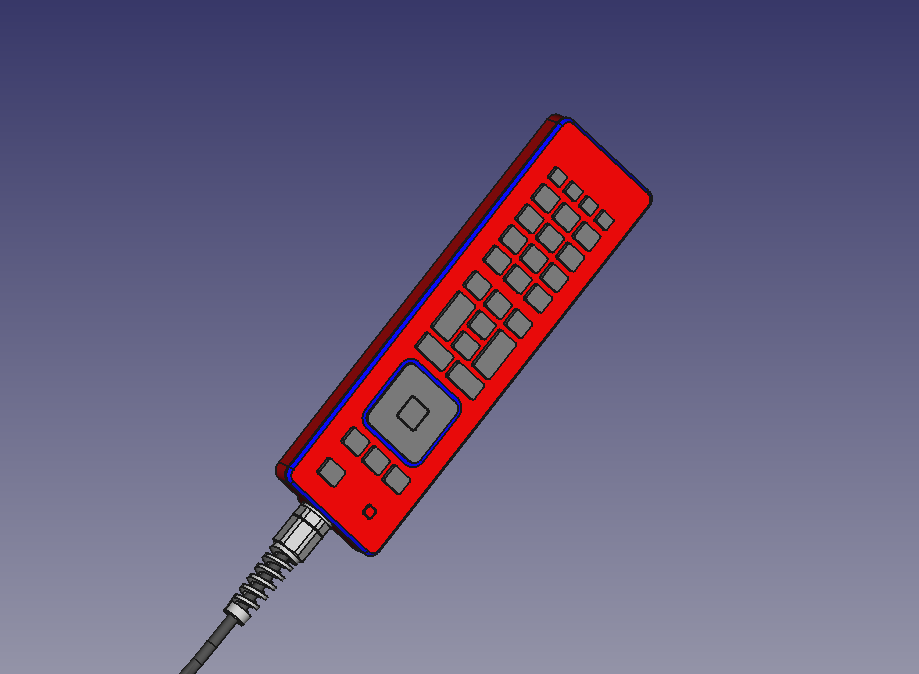

Нарисовали эскизы, сделали кнопки. После этого заказчик прислал плату. Расположение кнопок на эскизах и контактов под кнопки на плате не совсем совпало с полученной заранее предварительной раскладкой.

Пришлось править кнопки, а значит, переделывать геометрию и рендеры.

Примерно в то же время заказчик уточнил задание: с тыльной стороны пульта нужно было предусмотреть магнитик, чтобы можно было закреплять устройство на любой железной вещи (например, броне танка).

Исправили кнопки под новую плату. Определились, куда можно установить магнитик.

Заказчик потребовал используемый при производстве пульта ограничительный перечень материалов. Отчитались: корпус — анодированный алюминий, клавиатура и уплотнение — силикон, стекла — поликарбонат, крышка аккумулятора — АБС. Крепеж — стальной.

После этого партнёр порадовал новым требованием: сделать надписи и подписи по ГОСТ 26.020-80. Сделали.

Этап #3 CAD-моделирование

То, что сроки были сжатые — ничего не сказать. Параллельно с разработкой дизайна электронщики паяли плату, а конструктор работал над корпусом.

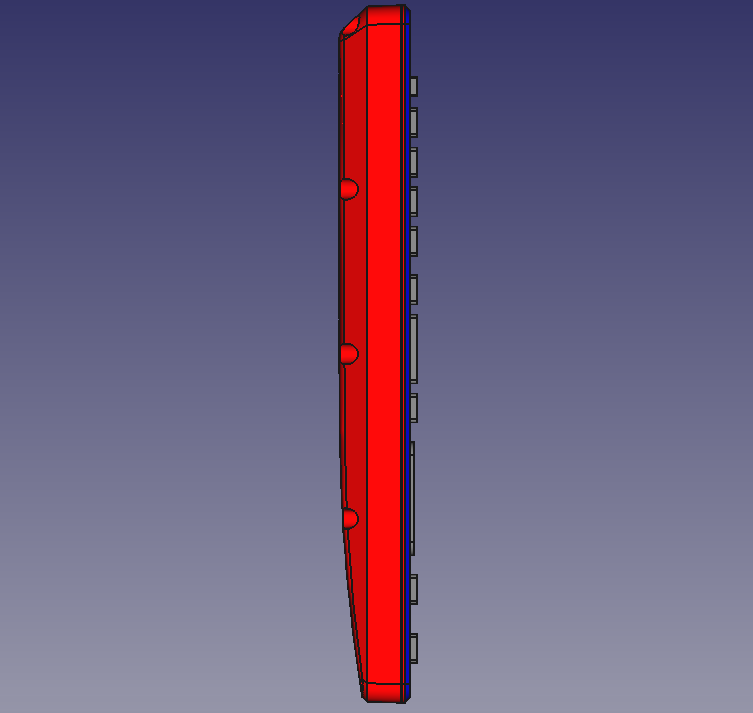

Этап #4 Конструкторская документация

КД разрабатывали — пока — не по ГОСТу, как требовало техзадание, а для китайских производителей прототипа.

После этого, согласно пожеланиям заказчика, изменили пару пиктограмм. И разместили заказ на прототип.

Этап #5 Прототипирование

И после шлифовки:

Затем мы проанализировали прототип. Анализ показал, что кое-что требует доработки: был конфликт корпуса и платы (у электронщиков один компонент попадал на ребро жесткости), нужно было доделать мембрану клавиатуры.

Металлическая часть корпуса получилась удачно. С герметичностью корпуса тоже было всё в порядке (хотя без проклейки не обошлось).

Этап #6 Производство серийных образцов

Перед серийным производством переделали клавиатуру и крышку аккумулятора: в стационарной версии стандартную защёлку аккумуляторного отсека заменили на герметичное крепление на винтах.

Провели анализ серии, убедились, что детали пульта были сделаны качественно, выявили несколько мелких недочётов и составили рекомендации для заказчика.

— Этот проект — один из наглядных примеров использования промышленного дизайна для повышения конкурентоспособности продукта и бизнеса в целом. Реальность такова, что если ваши конкуренты занимаются дизайном, вам тоже придётся это делать. Или они вас победят. По аналогии: раз они точат топор, то и вы должны…

Евгений Аракас,

руководитель проекта

Запустить проект и получить опытные образцы уже через три месяца? Да, такое возможно, но потребует усилий также и от заказчика.