Этап #1 Постановка задачи

Нужно срочно напечатать что-то в 3D? Не сложнее, чем фото — быстро и в любое время суток. Компания Redfab планирует разработку полностью автономных и требующих минимального обслуживания (справится один оператор) устройств для 3D-печати по технологии FDM (моделирование методом послойного наплавления). А мы разрабатываем дизайн и эргономику для этих устройств. В перспективе их будет линейка, разных типоразмеров, а сейчас работаем над концептом.

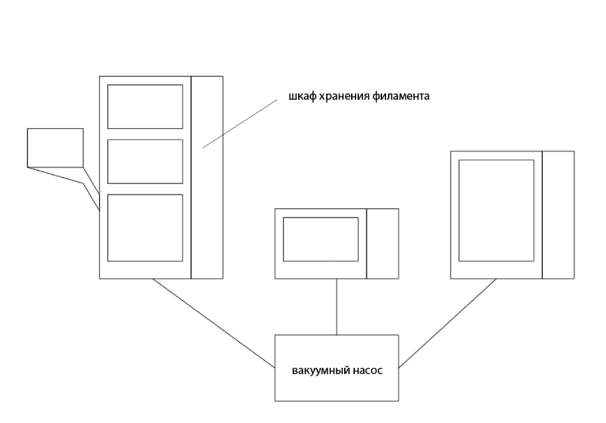

Комплекс оперативной 3D-печати Redfab — это несколько объединённых в сеть 3D-принтеров, которые размещены в одной стойке, — с единой очередью печати, механизмом сброса готовых деталей и селективной замены материала. Устройство разделено на три блока: 3D-принтеров; отсоединяемый — хранения и селективной подачи материала; стойка с подвижным тачскрин-монитором с системой управления.

Корпус для комплекса должен иметь какой-то короб\сумку для автоматического складирования напечатанных изделий при их сбросе из зоны печати, регулируемые ножки, и виброгасящие опоры с креплениями к полу; отверстия с фильтрами для забора и отверстия для сброса. Ему также нужны ручки для установки и элементы, которые позволяют перевозить его целиком или частями на гидравлической тележке. И кнопка аварийного отключения.

Корпус будет на каркасе из профиля повышенной жёсткости. Сварка при сборке нежелательна. Монтаж несъёмных элементов обшивки — только на винтах, но разместить их нужно так, чтобы они не были видны с лицевой стороны (так называемый «бесшовный дизайн»).

В свою очередь, крепёж съёмных элементов — на защёлках, магнитных направляющих (для точного позиционирования). Операции по замене/разборке съёмных частей корпуса не должны занимать больше 5 секунд. И дополнительно: они должны быть рассчитаны минимум на пятилетний срок эксплуатации, то есть на протяжении этого времени ничего не должно отвалиться или разрушиться.

Важных мелочей в этом проекте вообще много. Все открывающиеся дверцы корпуса — с уплотнениями. Необходимо сделать так, чтобы открытая дверца корпуса не мешала оператору и не закрывала ему обзор. Для тех дверей, которые вынимаются ихз корпуса полностью, нужно место для их временного закрепления на время обслуживания, и внешний вид комплекса при этом страдать не должен.

Все движущиеся части комплекса должны быть защищены; необходимо предусмотреть такую конфигурацию корпусных деталей, чтобы, например, вылитый на зону печати кофе не затек в зону электроники либо затекал достаточно долго, чтобы успели его убрать; в конце концов, корпус должен легко выдерживать «жестокое обращение», чтобы удар кулаком или попадание чего-то увесистого не оставило вмятин. И прочее, и прочее, и прочее...

Да, относительно габаритов — они должны быть такими, чтобы устройство легко входило в стандартный дверной проем (780x2000 мм). Надо помнить, что несколько комплексов могут стоять в ряд. И не забыть про термоизоляцию области печати от основного корпуса.

Этап #2 Эскизирование

Требований к дизайну много. Так, принтер должен выделяться на фоне аналогов, но никаких дизайнерских изысков не нужно. Во-вторых, дизайн должен оправдывать высокую стоимость устройства. В-третьих, создавать впечатление надёжности и удобства в эксплуатации: оператору станка с первого взгляда должно быть ясно, что конструкция удобная, и работать с ней будет одно удовольствие. Она (конструкция) вообще должна выглядеть солидно: никаких обманчивых впечатлений «лёгкости, воздушности». Наоборот, надо создать впечатление, что она тяжелая и устойчивая.

Ограничения по цветам: один основной и один комплементарный. Без кричащих оттенков, без ярких вставок «для красоты». Можно добавить немного LED-подсветочки, но не где попало, а на чётко определённых элементах.

По технологиям: допустимы лазерная резка для получения отверстий разной конфигурации, текстурирование краской или вакуумной формовкой листов пластика. С оговоркой: желательно, чтобы такие элементы не были пылесборниками, но они могут (и должны!) подчёркивать, что перед вами — устройство 3D-печати. Также можно использовать поликарбонат, оргстекло и стекло для декоративных элементов.

Первые наброски:

Продолжаем работу:

Сдали эскизы, и заказчик определился. Вот это подходит:

Этап #3. 3D-моделирование

Моделирование компонентов:

В этом проекте мы отвечали только за дизайн, а конструкцию корпуса разрабатывал заказчик самостоятельно. В процессе «отехнологичивания» изначальный дизайн был упрощён — так часто бывает. Как теперь выглядит устройство? Вот так: