Этап #1 Постановка задачи

Детектор радона — экомонитор для помещений. Раз в минуту он определяет уровень радона и продуктов его распада в воздухе. Модификации экомонитора могут также измерять температуру, влажность, атмосферное давление и прочие показатели.

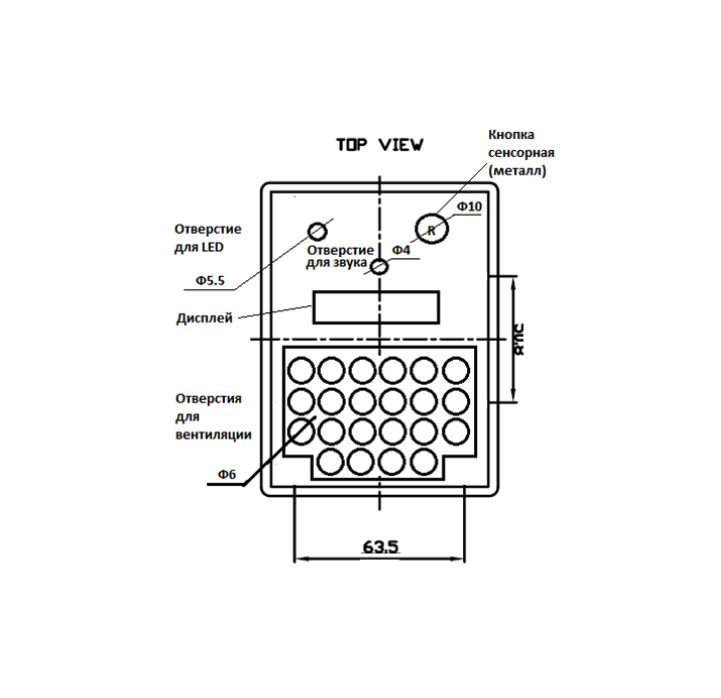

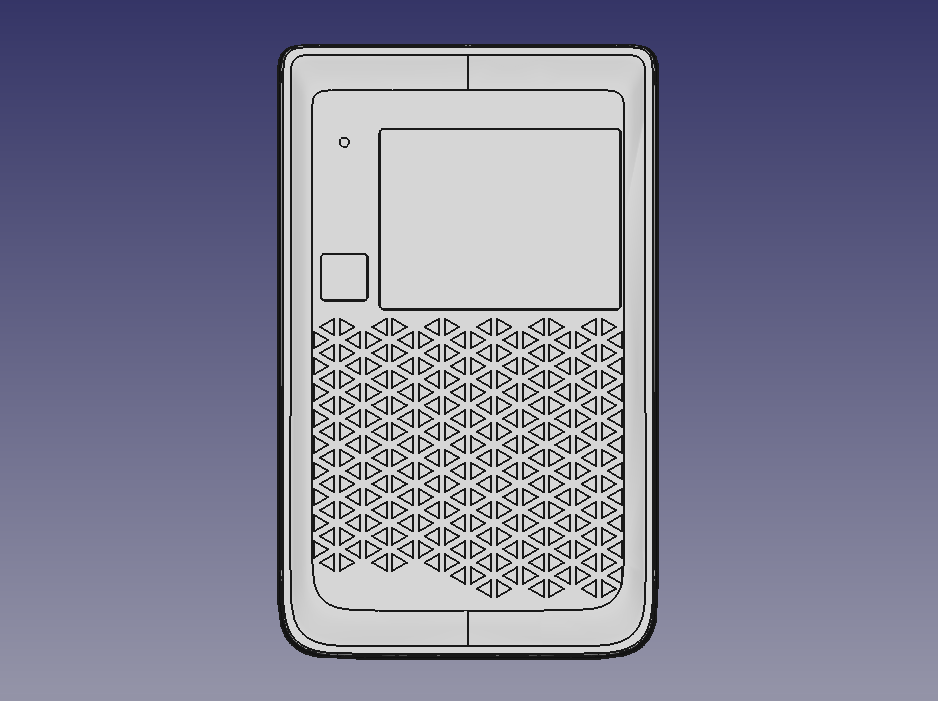

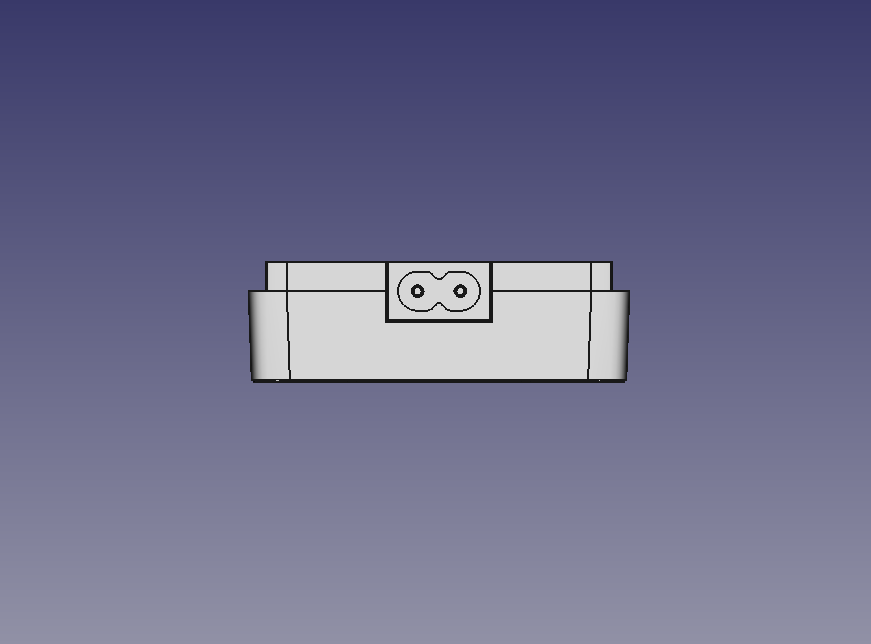

Требования для нового корпуса: детектор должен быть радиопрозрачным: в нём есть Wi-Fi модуль. Габаритные размеры экомонитора чётко определены, плата устройства будет разрабатываться именно под корпус.

В процессе разработки нужно предусмотреть пространство для наклейки (размеры и точное место расположения придётся придумать в процессе создания прибора).

Конечно же, устройство должно быть удобно носить — для этого как минимум должны быть предусмотрены рёбра поверхности в месте хвата.

Этап #2 Эскизирование

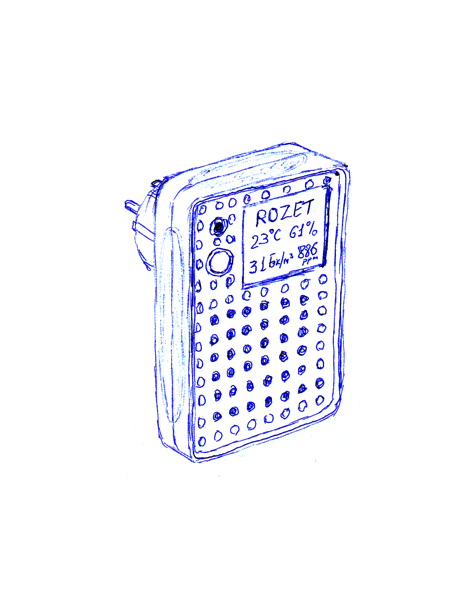

Дизайн заказчику импонировал ненавязчивый и слегка старомодный, без прибамбасов. Как у этого радиоприёмника BRAUN, например:

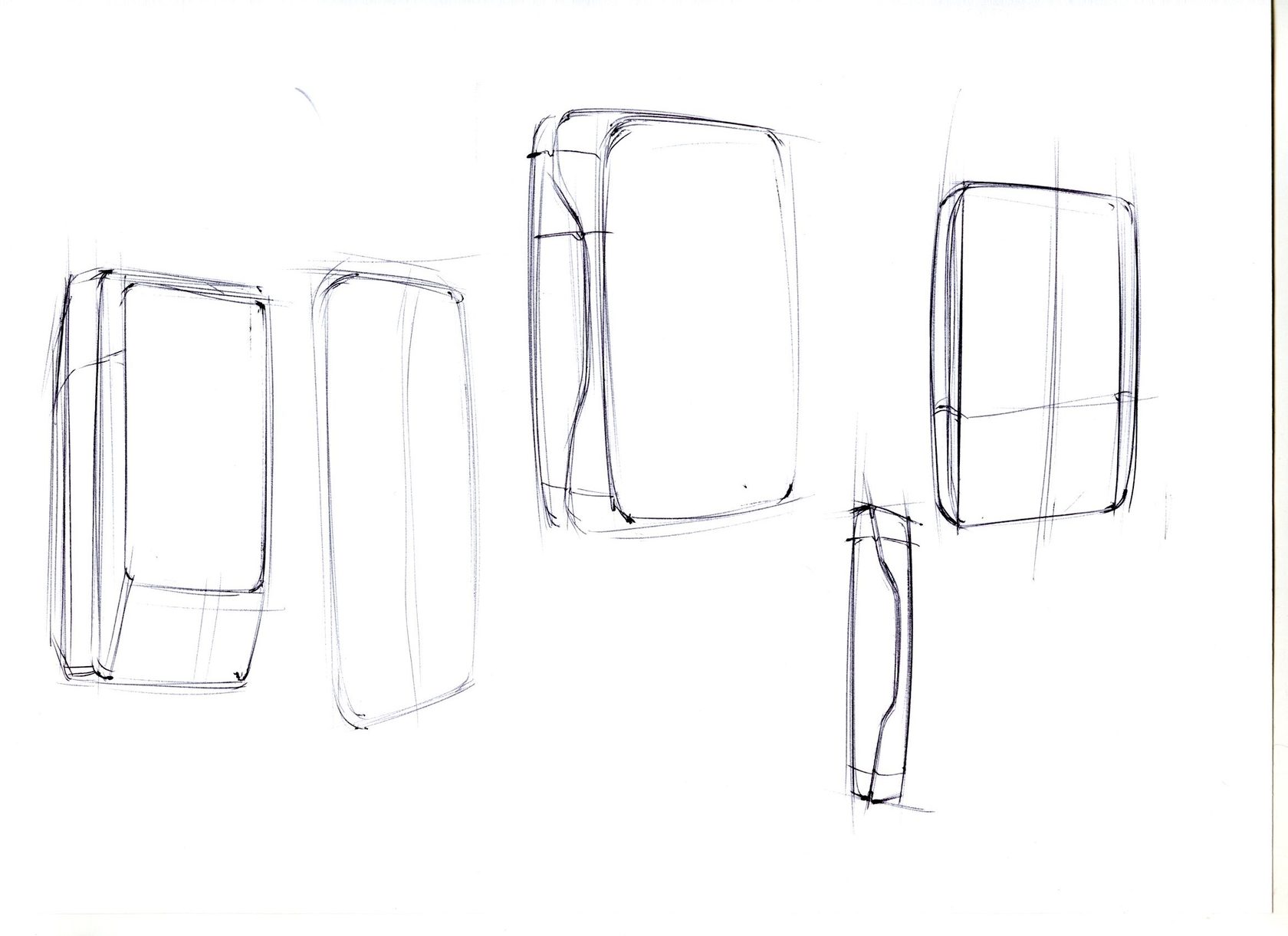

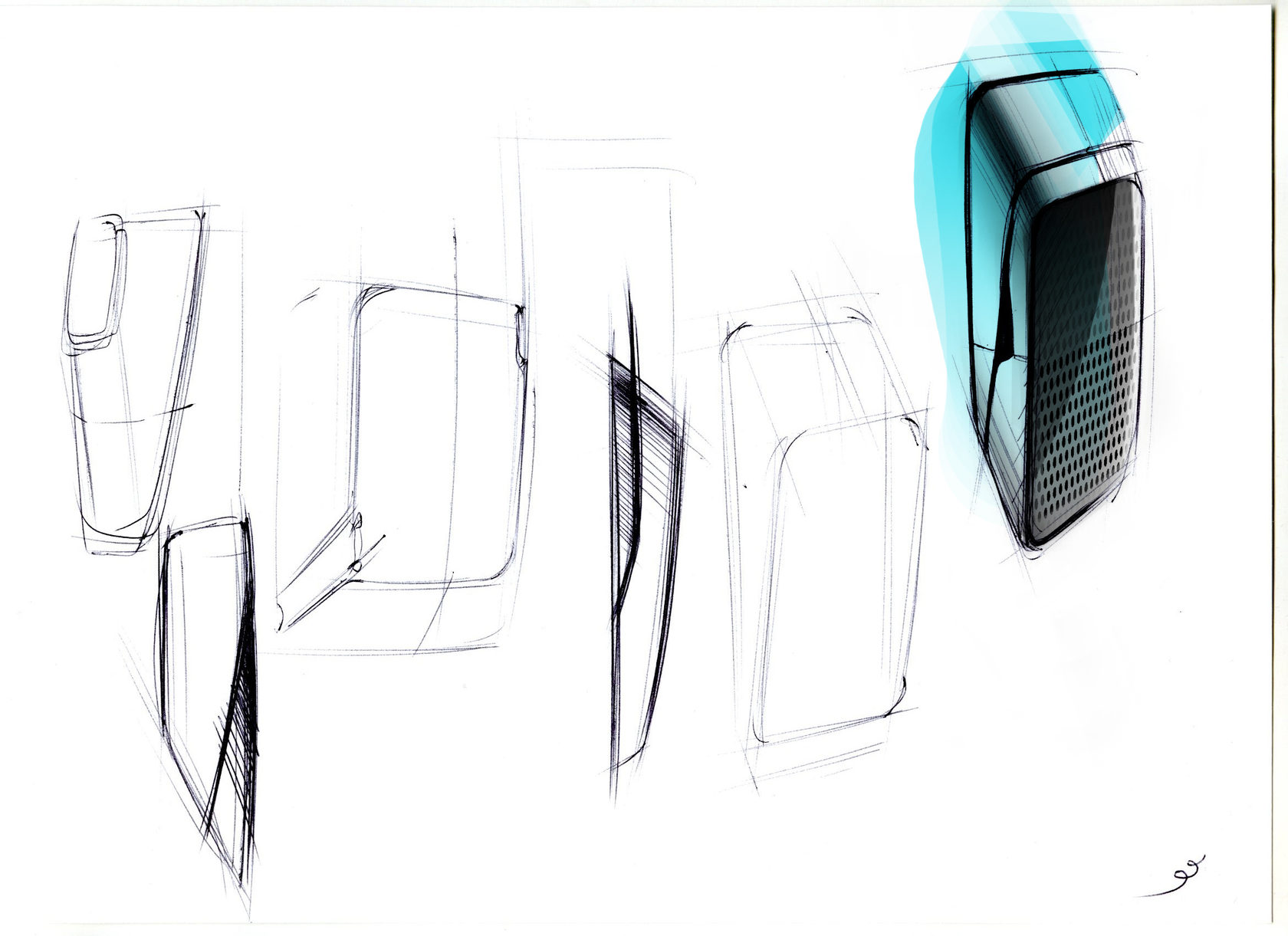

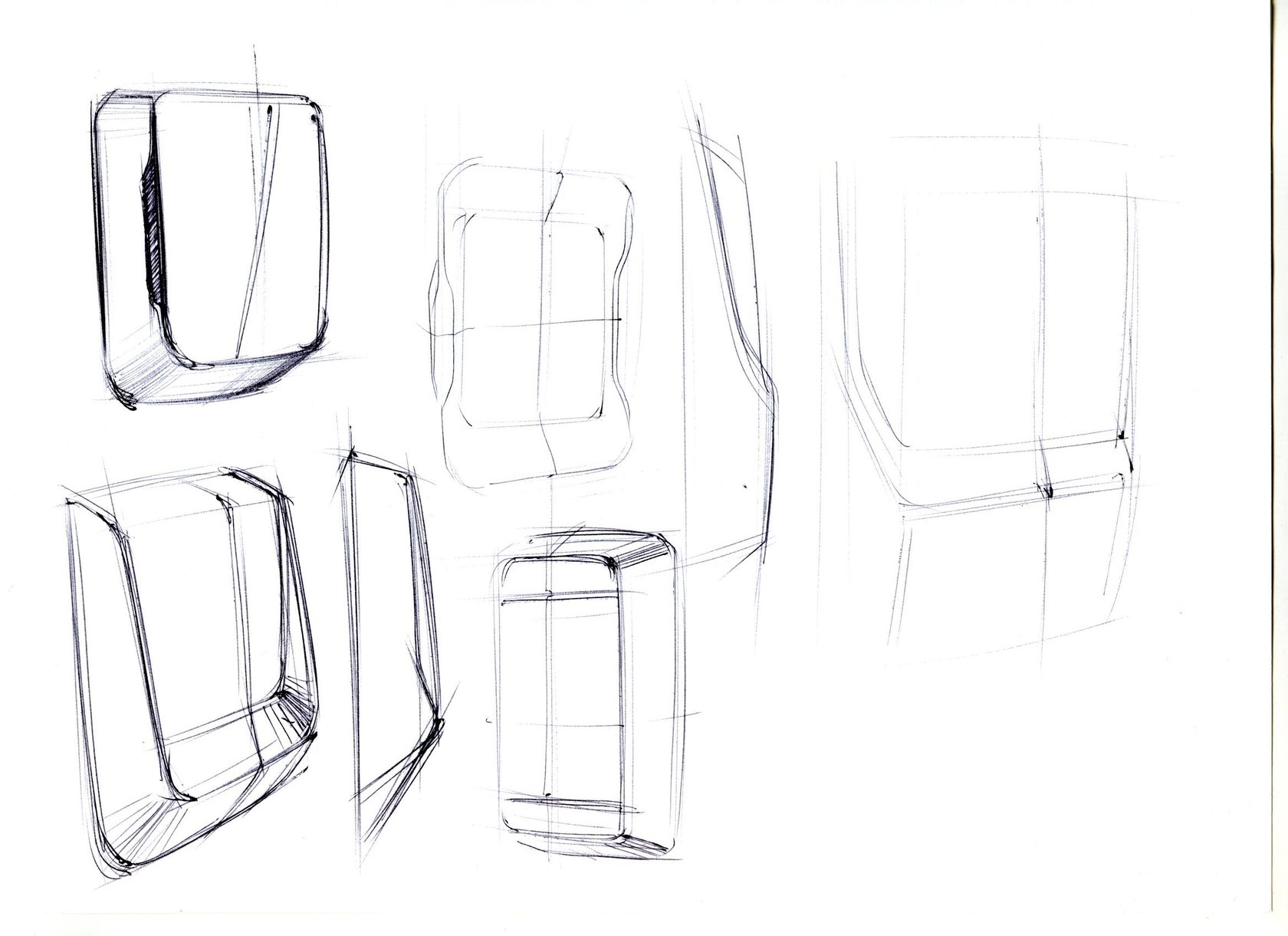

Делаем наброски:

Возможные силуэты корпуса — только успевай выбирать.

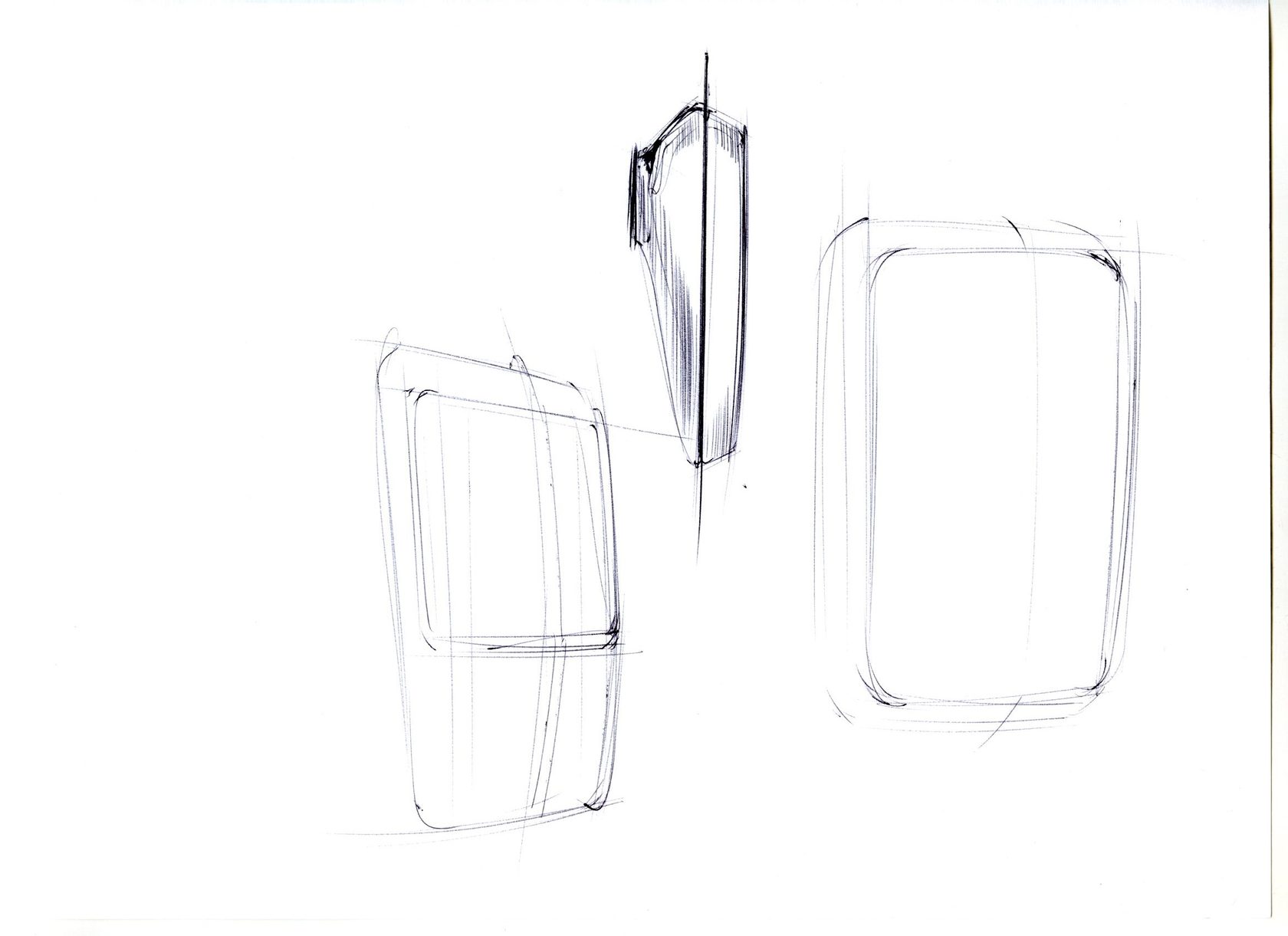

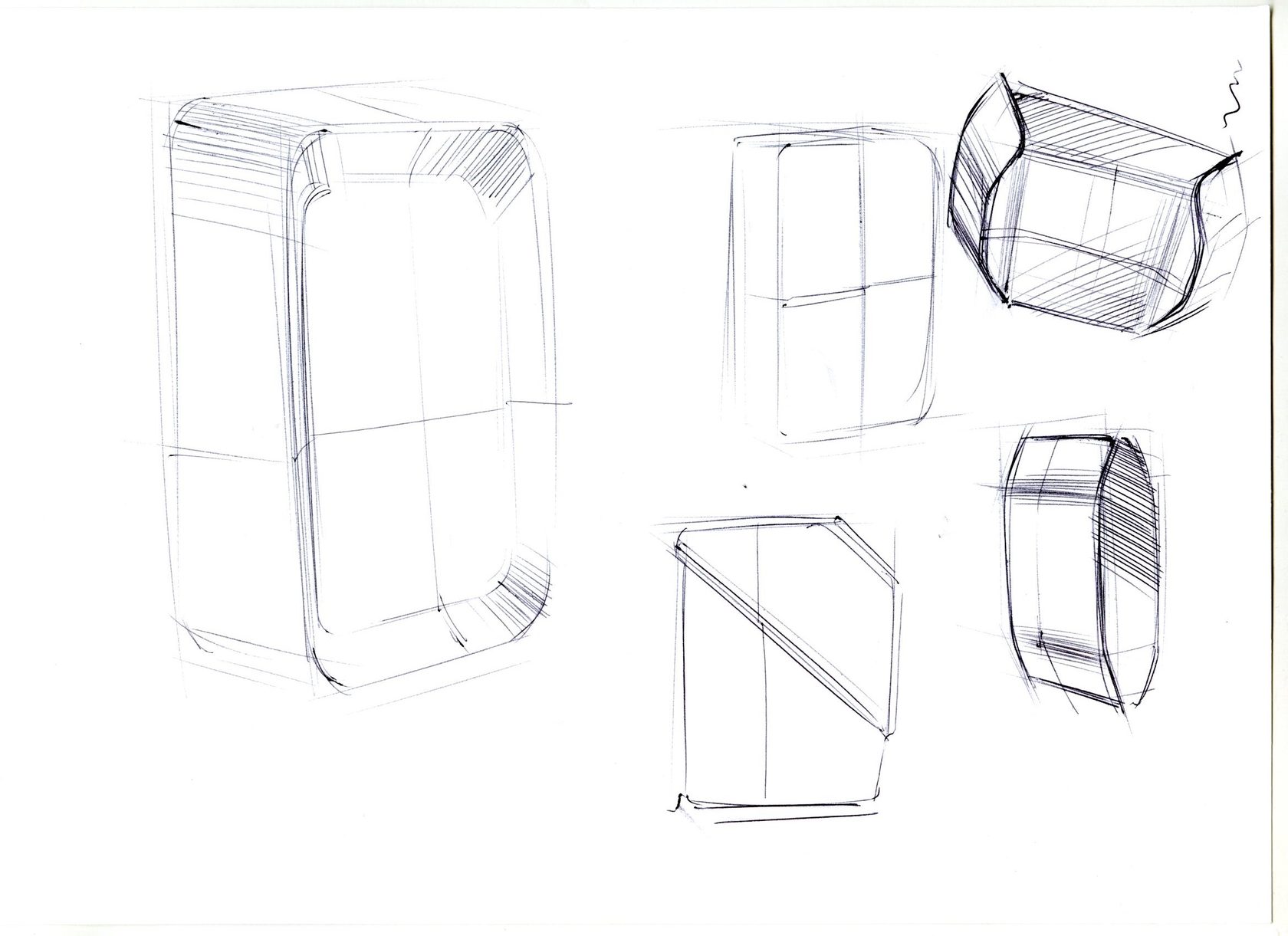

Рисуем «начисто».

Осталось только два варианта.

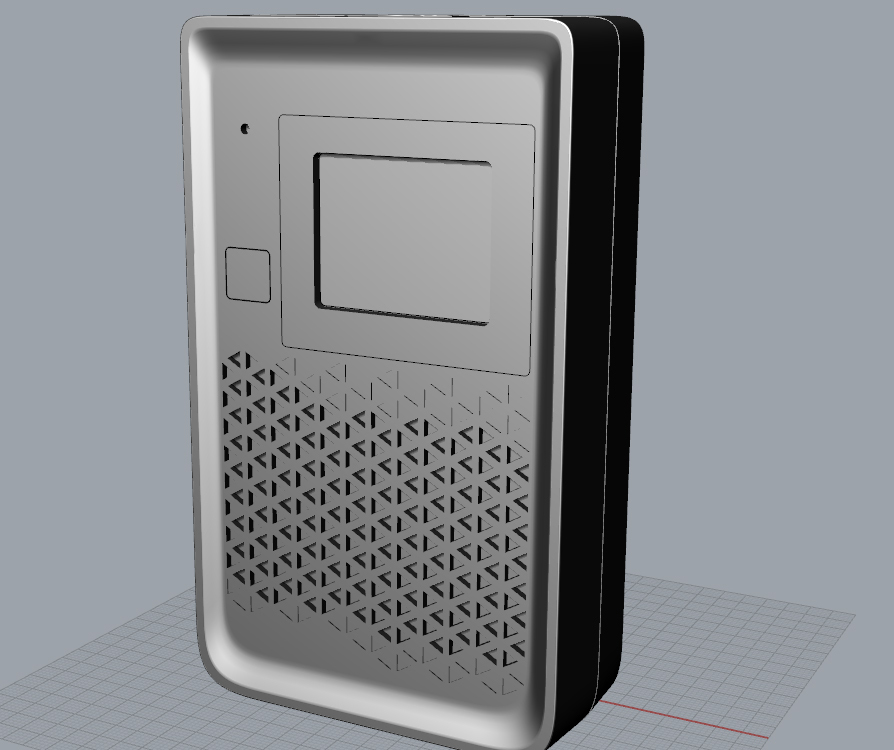

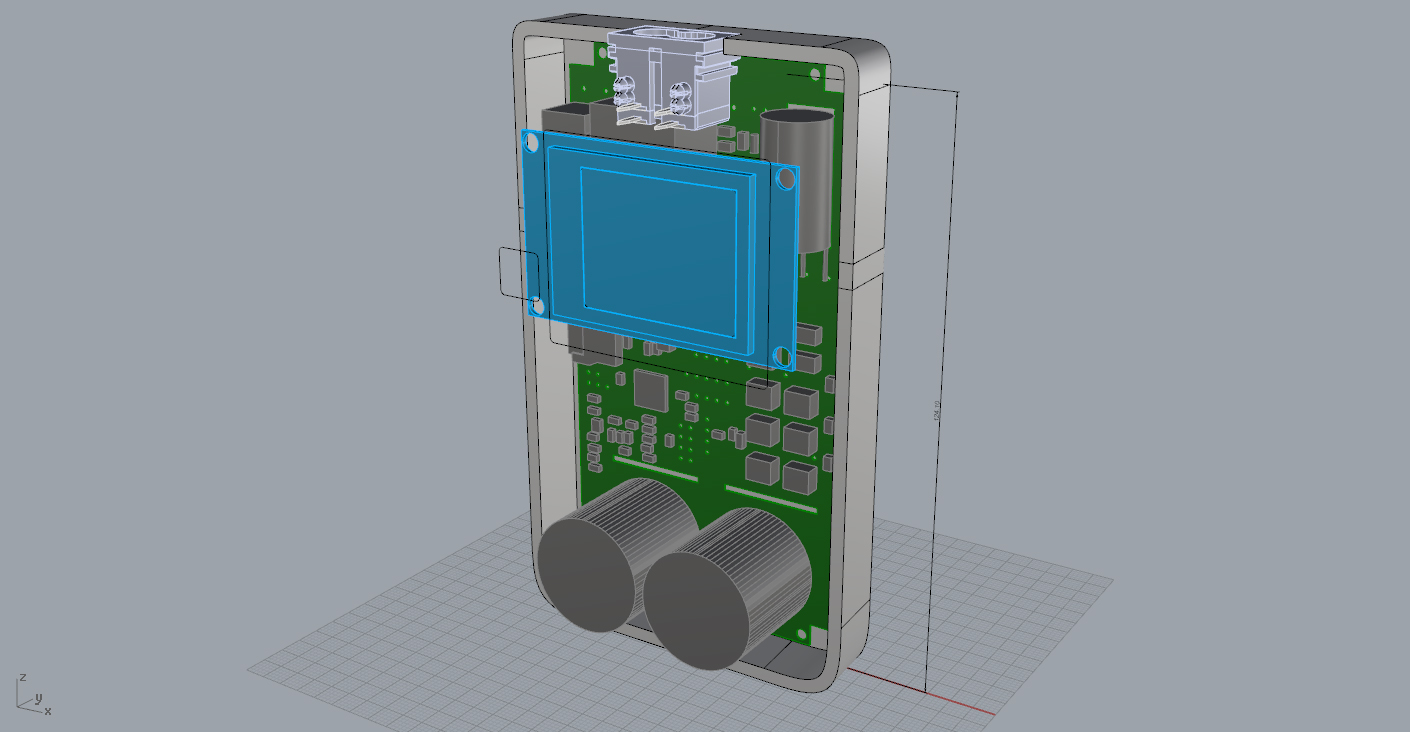

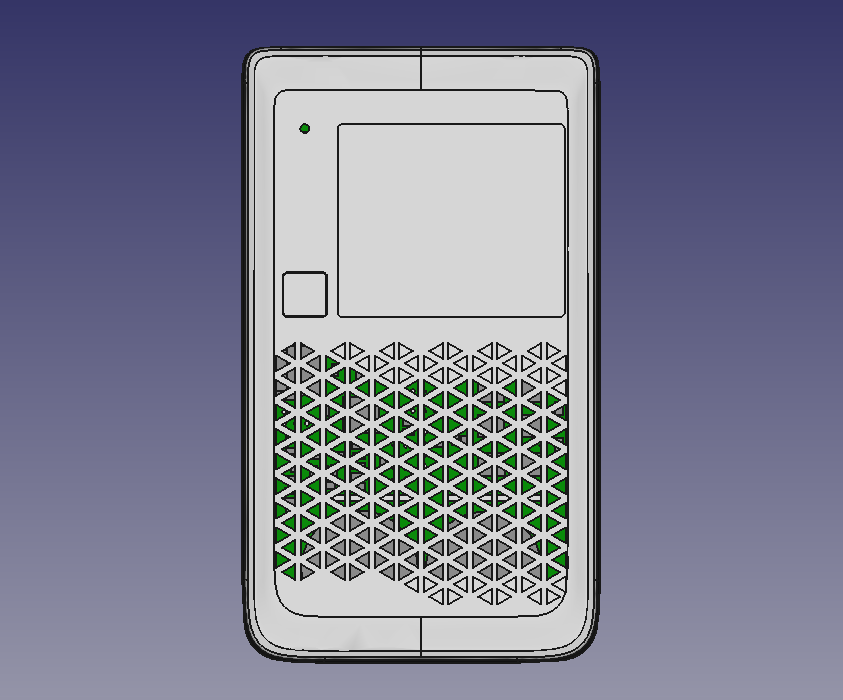

Этап #3 3D-моделирование

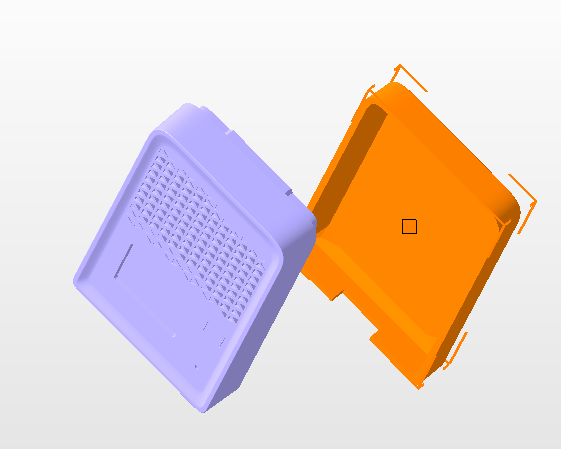

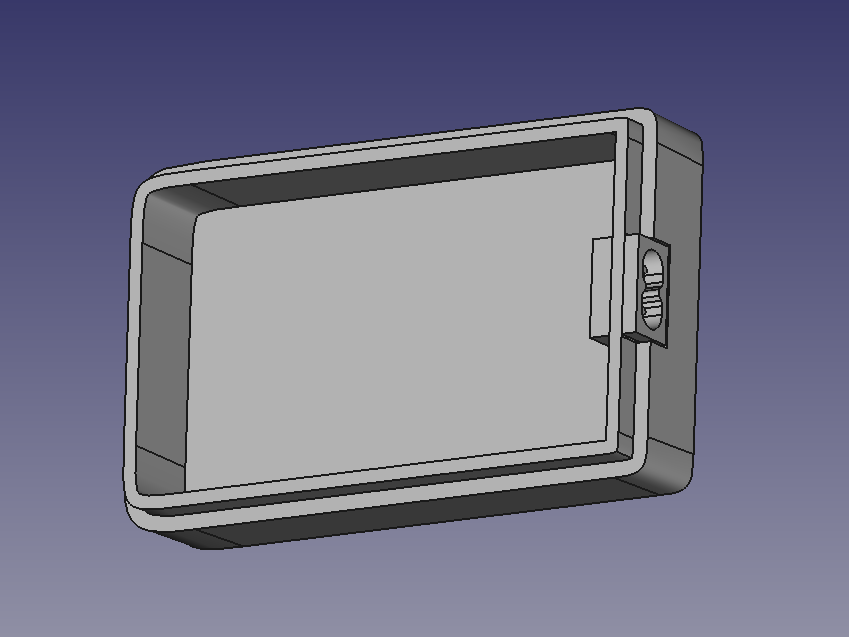

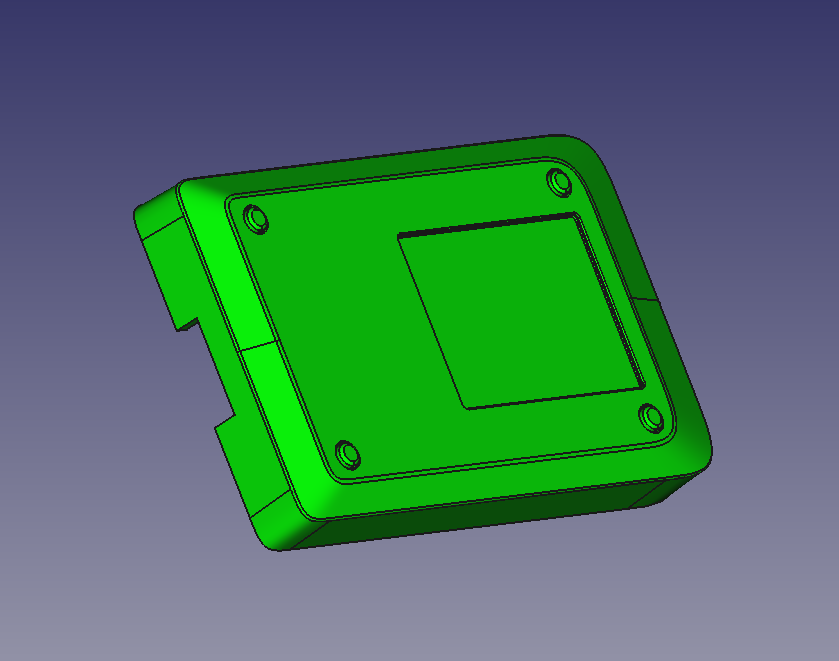

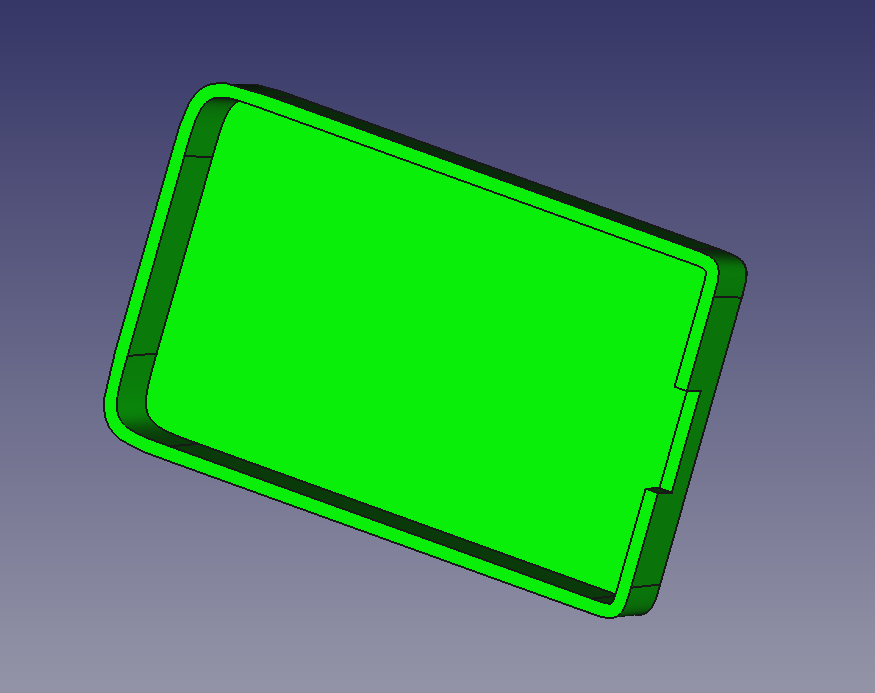

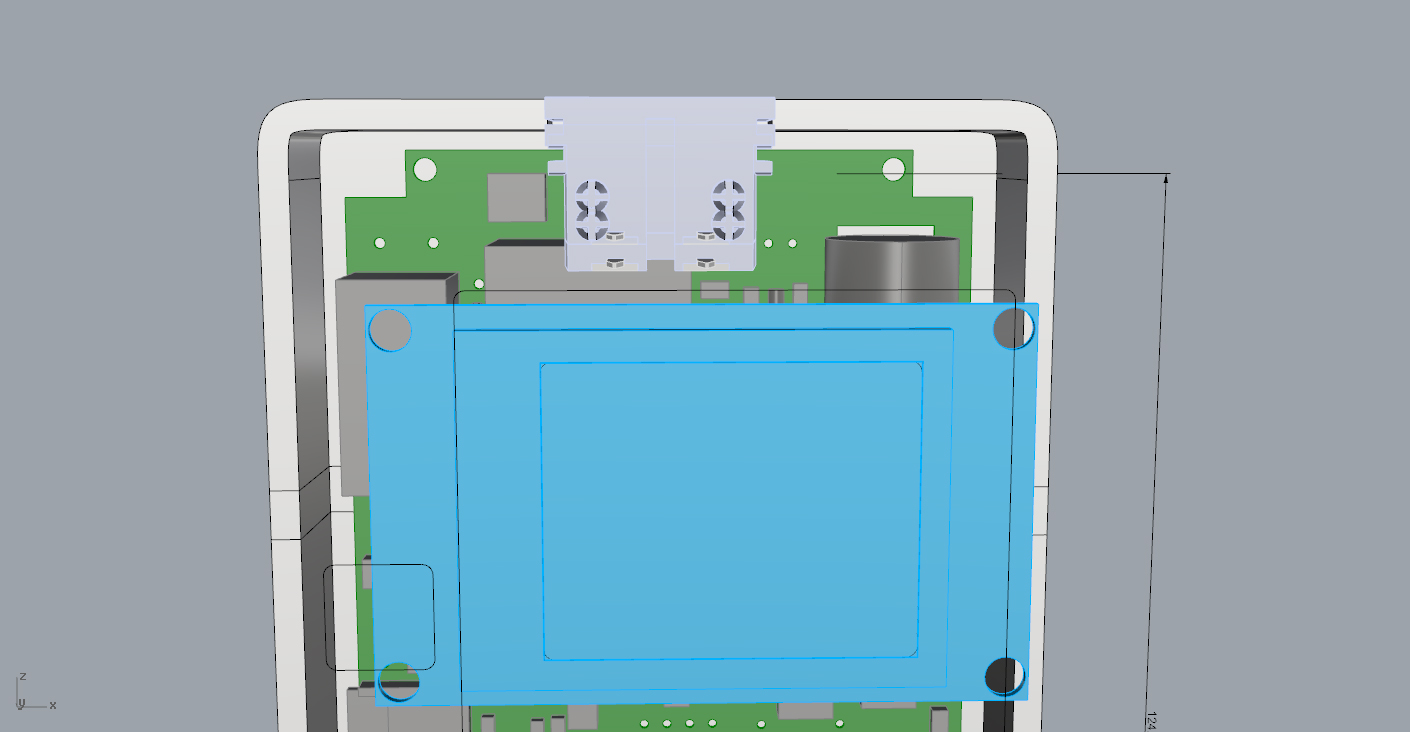

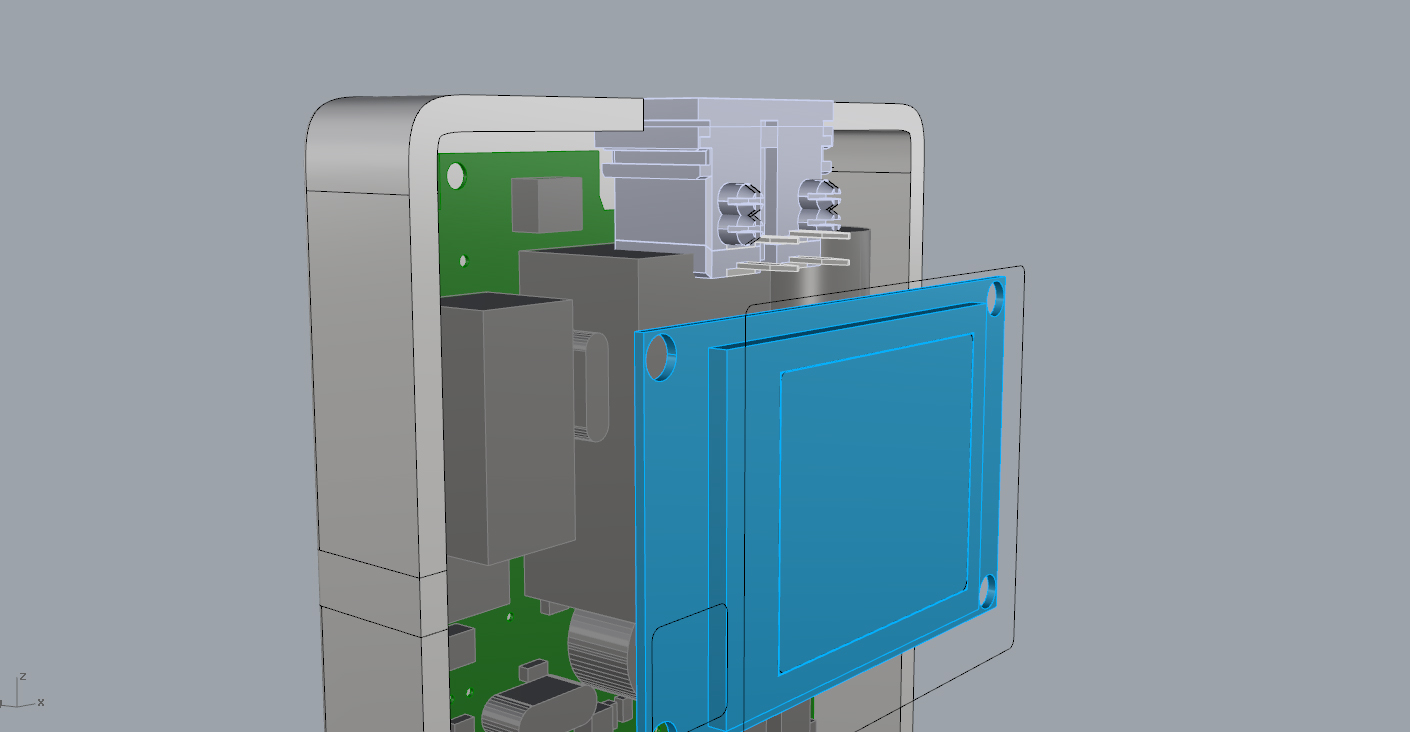

Модель корпуса разбили на две детали. Заказчик определился с «начинкой», но пока раздумывал насчёт дисплея.

Исключительно для проверки эргономики корпуса распечатали макет. Не зря распечатали: выяснилось, что углы верхней половинки корпуса врезаются в ладонь, нужно было это исправить. И неплохо было бы немного сдвинуть дисплей. И изменить отверстия возле камер…

Этап #4 Конструкторская документация

Разрабатываем конструкцию под технологию литья в силиконовую форму.

Этап #5 Прототипирование

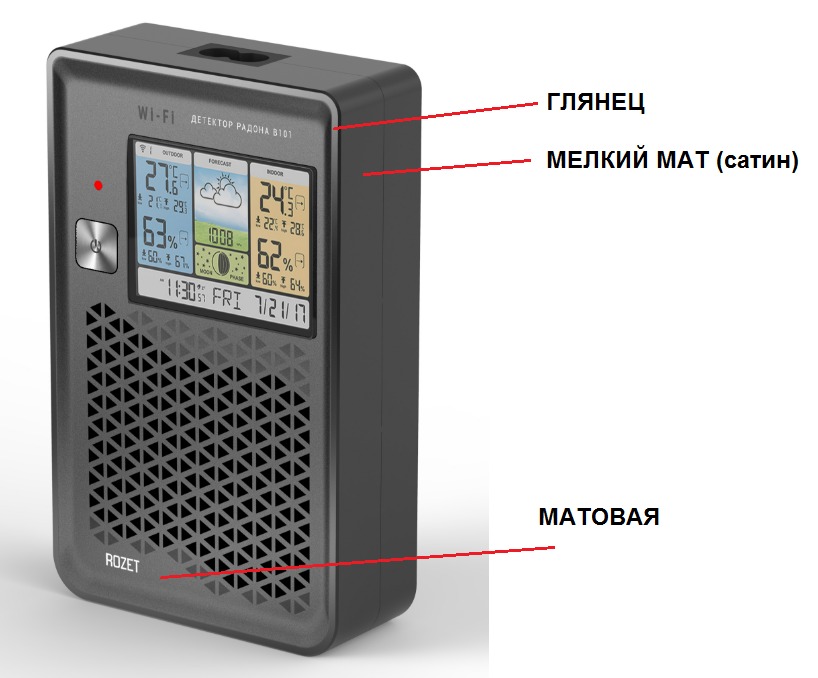

Ещё одно условие, поставленное заказчиком: корпус детектора радона должен стать «трёхтекстурным». Вот так:

Этап #6 Серийное производство

Внесли правки, сделали финальный рендеринг, собрали полный пакет документации. Можно запускать в серию.

Фото корпуса и устройства от разработчика:

— В случае с детектором радона заказчик поступил очень предусмотрительно, правильно подобрав технологию изготовления корпуса. Он не стал сразу делать «серию» литьём под давлением, вкладывая миллионы в оснастку для нового устройства. Для того, чтобы обкатать электронику и провести анализ фидбека от пользователей, достаточно предсерийных корпусов, отлитых в силиконе. Риски минимальны, деньги сэкономлены.

Евгений Аракас,

руководитель проекта

Для того, чтобы обкатать электронику и провести анализ фидбека от пользователей, достаточно предсерийных корпусов, отлитых в силиконе.