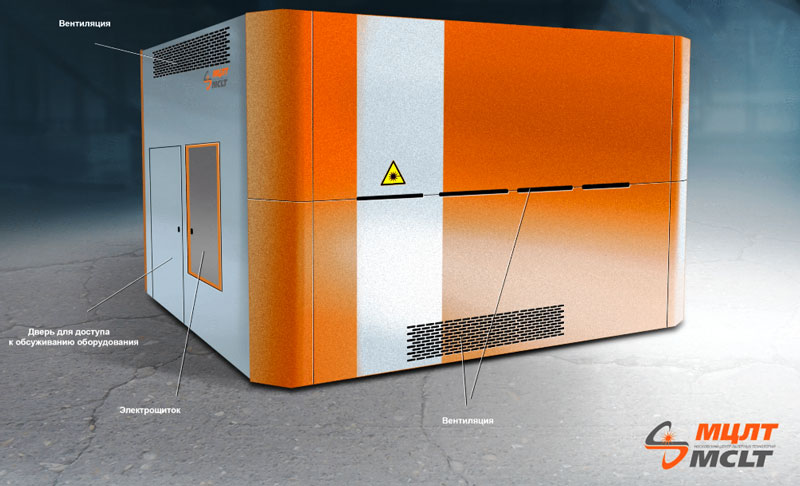

Московский центр лазерных технологий пригласил Формлаб, чтобы придумать и полностью спроектировать корпус огромной лазерной установки, оборудованной промышленным роботом.

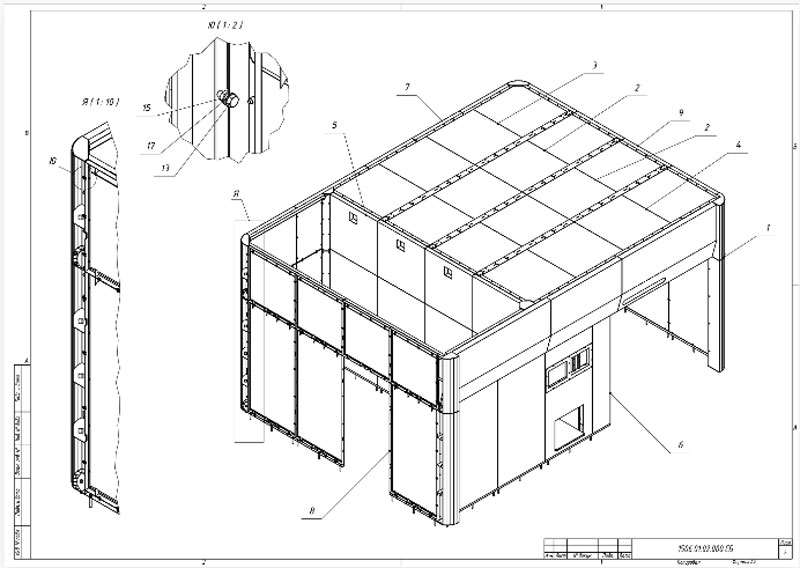

В работе над проектом МЦЛТ команде пришлось пройти полную стадию подготовки к производству: от концепта (разработки, эскизов и рендеров модели) до сдачи заказчику полного комплекта конструкторской документации (КД). Проект корпуса промышленного лазерного комплекса мы разрабатывали не только как дизайнеры, но и как конструкторы.

Комплекс, попавший к нам в разработку, был по-настоящему универсальным: установленный в нём промышленный робот FANUC выполнял операции и лазерной наплавки, и резки, и сварки, и термообработки. Но и места для такого робота нужно много — размеры помещения для него должны были составить минимум 4х4 м.

Забегая чуть вперёд: с исходных 4,5 метров длина установки увеличилась до 6. Разумеется, не просто так, а со смыслом.

Условия диктует лазер

Техзадание на разработку было достаточно жёстким. Расположение всех элементов станка (роботизированной «руки» с лазерным источником и металлической платформой, её охладительной установки — чиллера — и прочих) определялось заказчиком заранее.

Наши разработчики не занимались компоновкой внутренних элементов корпуса, однако их приходилось учитывать и при создании внешнего вида, и КД. В частности, чиллер и лазерный источник следовало защитить, то есть отрезать их от рабочего отсека, да ещё и поставить на вход в этот отсек дверь с замком.

Сам корпус должен был быть прежде всего безопасен для операторов и самого производства — в соответствии со стандартами, касающимися работы лазерных установок, а также требованиями электро- и пожарной безопасности*. В конце концов, дело имели с лазерным устройством, то есть источником повышенной опасности.

* ГОСТ 12.1.040-83 ССБТ «Лазерная безопасность. Общие положения» и СанПиН 5804-91 «Санитарные нормы и правила устройства и эксплуатации лазеров»

Функционируют такие установки примерно так: деталь, которую нужно сварить, разрезать или наплавить, монтируется на поворотном столе, после чего операторы выходят из камеры, двери за ними закрываются, загорается сигнальная лампа...

А дальше людям внутри делать нечего. Их задача — с пульта ЧПУ, который находится на корпусе камеры, задать «руке» программу, запустить процесс и наблюдать, чем там занят робот, через камеры, с одного из внешних мониторов (второй используется стандартно, как обычный компьютерный).

Такие установки, как МЦЛТ, востребованы на производствах, где нужны сварные швы сложной геометрии. Например, в машино- или приборостроении.

Один лазерный комплекс — один грузчик

Со стороны Формлаба требовалось обеспечить полный цикл работ по созданию корпуса: это разработка и визуализация 3D-модели с применением всех выбранных комплектующих, пакет КД и разработка техно-рабочего проекта, описание всех процессов производства с уточнением оборудования, оснастки и методов производства. С внешним видом комплекса заказчик определился быстро.

Надо сказать, что сначала нам заказали только проработку дизайна и эргономики корпуса. Но после того, как увидели рендеры (визуализацию 3D-моделей), доверили и инжиниринг.

В Центре лазерных технологий поставили перед Формлабом ещё одну задачу. Несмотря на то, что серийного производства комплекса не планировалось, с доставкой покупателям даже единичных экземпляров пришлось бы помучиться: конструкция была слишком большой и объёмной. Перевозка сложного оборудования и его монтаж — дело изготовителя, поэтому оптимизация этих процессов имела значение.

Заказчик решил, что хорошим решением здесь стало бы разбить весь корпус на модули с шагом от 1,5 до 2 м, тем более что габариты камеры можно было изменять. Этим в бюро и занялись.

— О проблеме транспортировки мало кто думает на этапе проекта. Здесь весь корпус разбирается на элементы, которые можно перевозить на лифте и на стандартном погрузчике — мы учли захват под вилы. Для такой работы нужны максимум два грузчика, а в крайнем случае даже один справится.

Руководитель проекта Евгений Аракас

Когда каждый вариант как последний

В работе над огромным комплексом пришлось хорошо думать и разрабатывать каждый вариант как финальный. Вопросы «что, где и как это расположить» возникали постоянно. Всё решили.

Проблемы: двери, щиток, вентиляция…

С основными дверьми-воротами — которые закрывали вход в рабочее помещение — определились не сразу. Сначала их хотели сделать раздвижными. Но в процессе разработки инженерам Формлаба удалось убедить заказчика использовать секционные двери-«книжку» (или «гармошку» — как в старых трамваях) и так решить проблему с размещением других элементов.

Однако с дверьми было ещё не всё решено. Оставались и вход для обслуживающего установку персонала — в тот самый отдельный отсек с лазером и чиллером, и дверца электрического щитка с рубильниками и предохранителями. Дверь постоянно пыталась вылезти из габаритов модуля, но место ей всё же нашли.

Выставлять на всеобщее обозрение технический щиток не хотелось. Пришлось прятать его в помещении для сервисменов — том, которое закрывалось на ключ.

Места под вентиляцию в наброске техзадания обозначены не были. Но без неё никуда, поэтому разместили отсеки для вентиляции сверху на крыше (для отсека с чиллером и лазером) и на стенке, ближней к основному модулю с воротами.

Был соблазн сделать в дверях стекло, чтобы подсматривать за роботом не только через камеры, но стекло тут требовалось совсем особенное (от $50 за кв.см.), и после подсчёта, сколько его установка будет стоить, приняли твёрдое решение о том, что двери будут цельнометаллическими.

Установленные друг под другом немаленькие мониторы (с диагональю в 19") только бы испортили весь вид. Поэтому в финальной версии экраны расположили горизонтально.

Ну и, естественно, всё нужно было продумать так, чтобы все элементы — и двери, и пульт, и прочее — умещались в размеры модулей.

Уместились. Но тут в дело вмешалась колонна.

Во всём виновата колонна (ошибка, но не наша)

Выяснилось, что выставочный образец установки будет стоять в помещении с колоннами. Всё бы ничего, но одна из колонн закроет часть корпуса МЦЛТ, а надо, чтобы всё самое важное было видно. Ну и колонна в итоге сыграла едва ли не решающую роль при проектировании конструкции корпуса.

Благодаря этому архитектурному элементу мониторы пришлось перенесли ближек дверям-воротам, а пульт управления поставили отдельно, вытащив его из корпуса. Понятно, что колонна к комплекте с установкой не продавалась, но делать было нечего — пришлось действовать по принципу «меньшее зло».

В октябре 2015 началась разработка конструкторской документации — чертежей корпуса в сборе, каркаса помещения, монтажной базы рамы... А спустя год после начала работ, феврале 2016, проект разработки корпуса лазерной установки МЦЛТ установки был сдан.

В этом проекте Формлаб (как уже сложилось на практике) решил несколько задач. Первая — это то, что хотел заказчик: дизайн комплекса с роботом внутри соответствовал духу времени. Вторая — как и было запланировано, корпус лазерной установки стал модульным, то есть и удобным, и мобильным. Третья — благодаря тому, что одновременно мы создавали и дизайн, и конструкторское решение, нам удалось совместить эстетику и функционал. А четвёртая — это проблема со штатными конструкторами.

— Почему в этом проекте нам доверили не только разработку дизайна, но ещё и конструкции? Это при том, что в штате многих наших заказчиков есть хорошие разработчики, способные создать отличный в техническом плане проект прибора, станка или аппарата? Так отчего тогда нельзя сделать всё самим «от и до»?

Похоже, дело в том, что стать универсалами таким конструкторам очень трудно: просто не хватает нужного опыта. А разработка современного корпуса — достаточно специфическая задача. Такая вот реальность — мы в Формлабе, как специалисты по корпусам, это подтверждаем.

Андрей Востриков,

руководитель.

ФОРМЛАБ, специалисты по корпусам