Этап #1 Постановка задачи

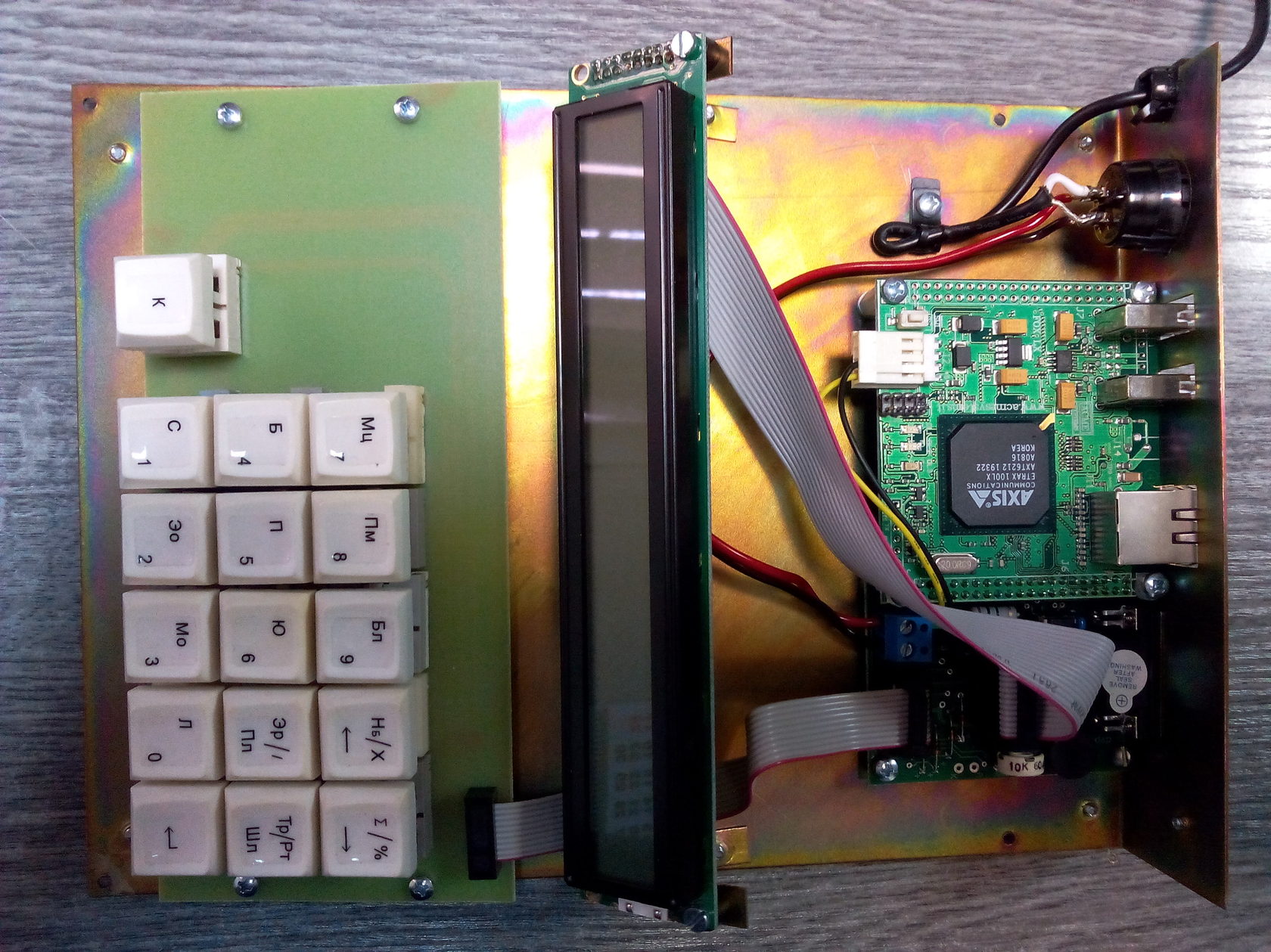

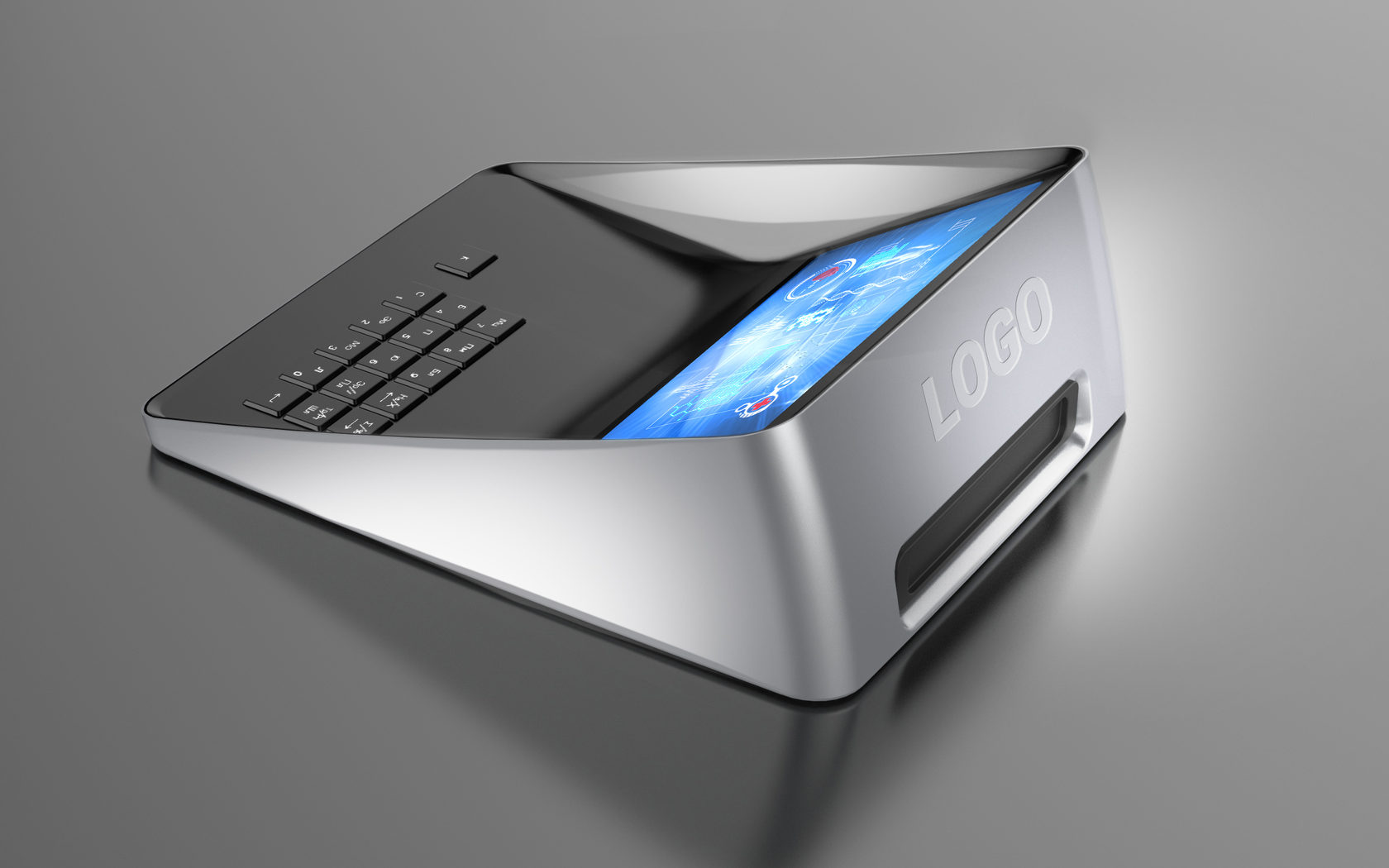

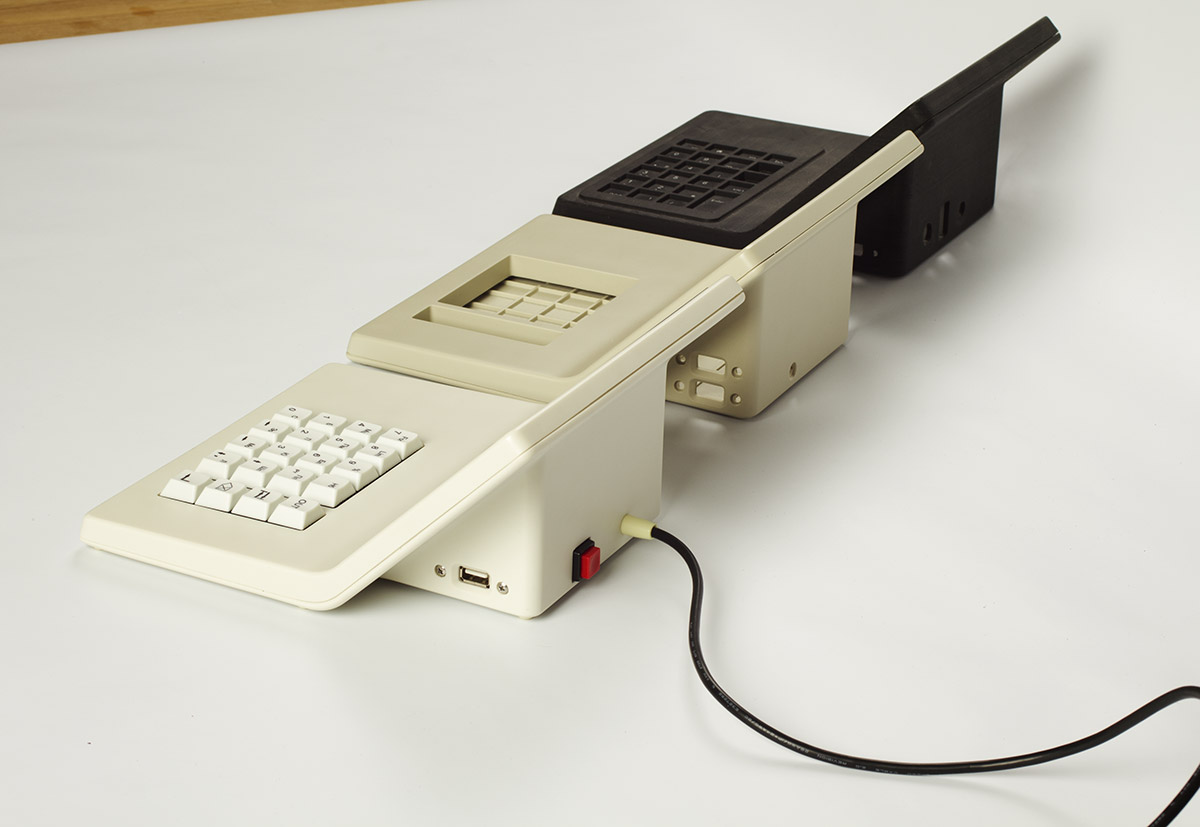

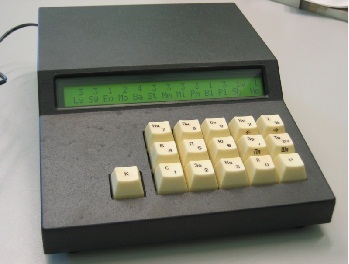

Один из тех проектов, где Формлаб разрабатывал не только дизайн и эргономику прибора, но и отвечал полностью за весь процесс создания корпуса — это усовершенствованная модель микротерминала, предназначенного для ввода результатов медицинских исследований.

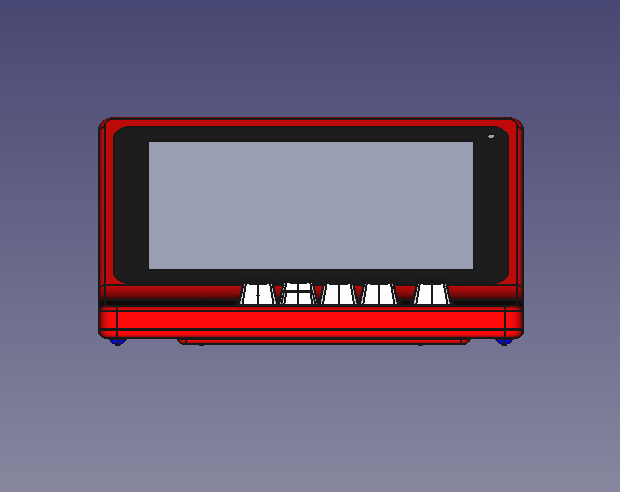

С терминалом работают сотрудники клинико-диагностических лабораторий: сначала с помощью специальной клавиатуры в аппарат вводят результаты исследований биоматериалов, а затем те же результаты по Wi-Fi отправляются в базу данных лаборатории или (по кабелю) на чековый принтер. В зависимости от программного обеспечения можно настраивать терминал на ввод результатов разных исследований — подсчёта лейкоцитарной формулы, микроскопии мочи и пр.

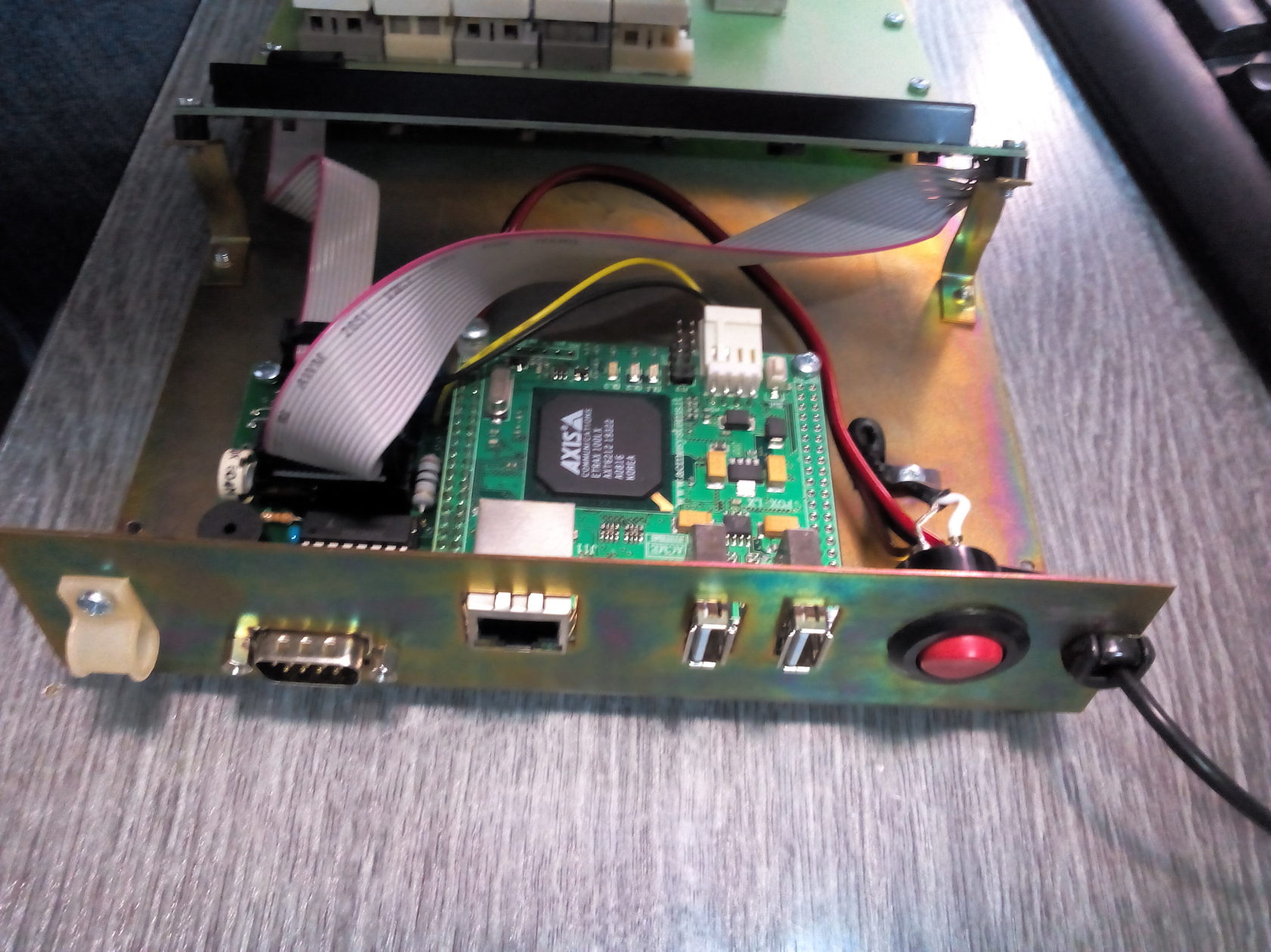

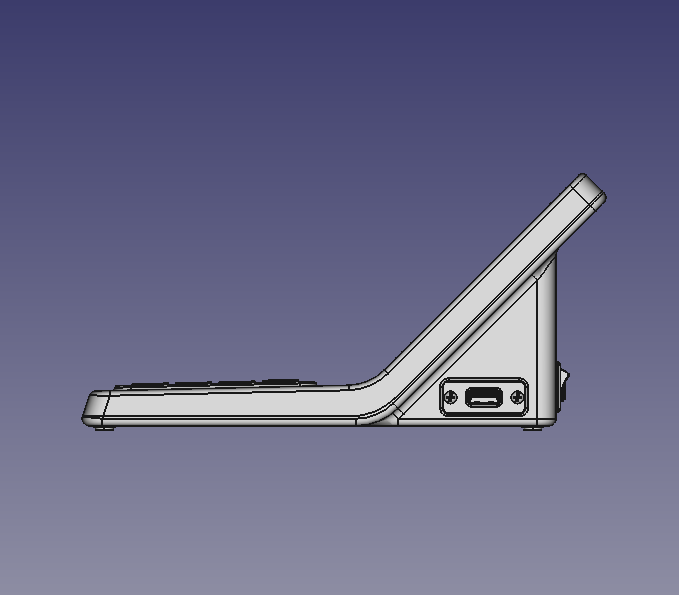

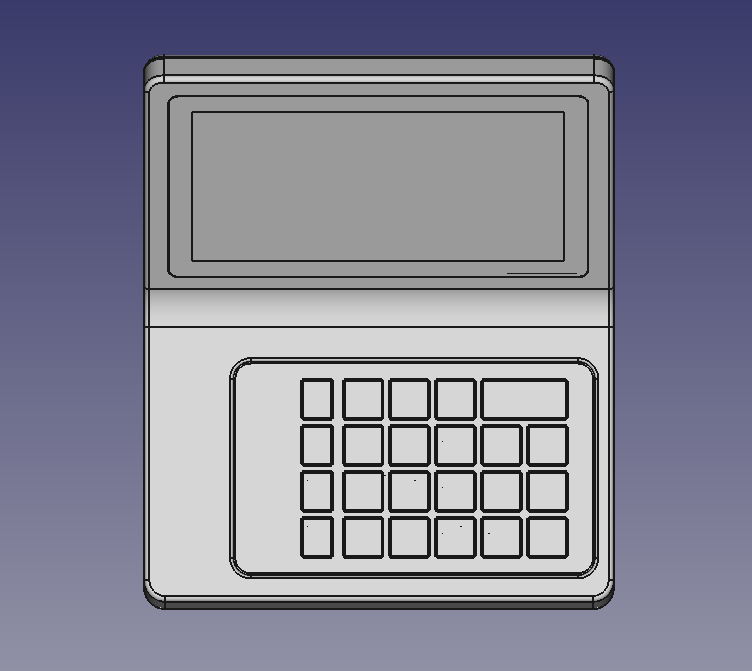

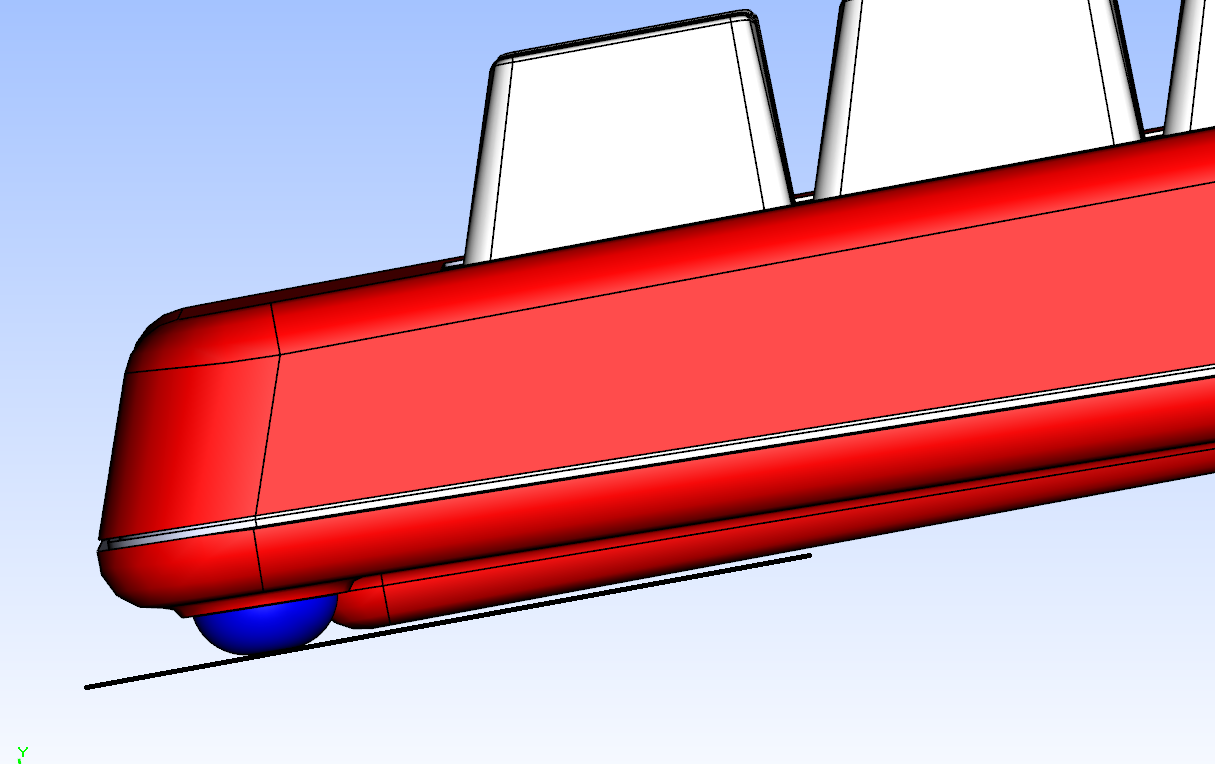

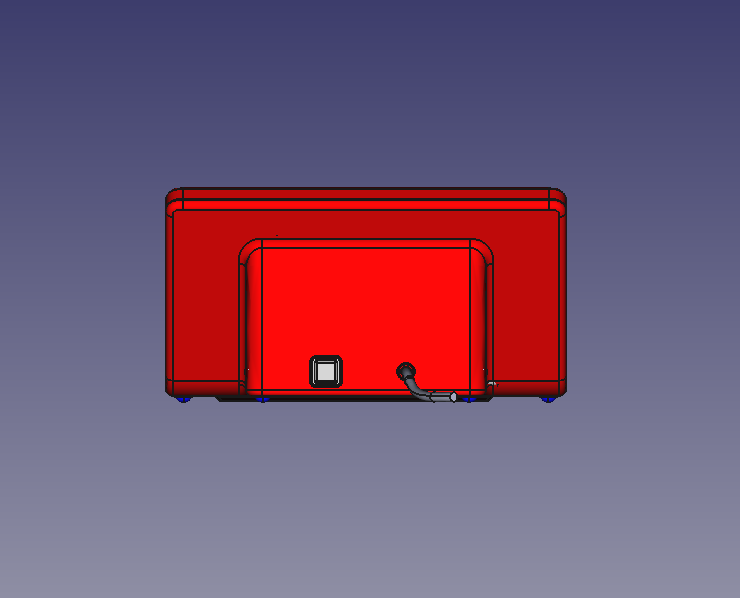

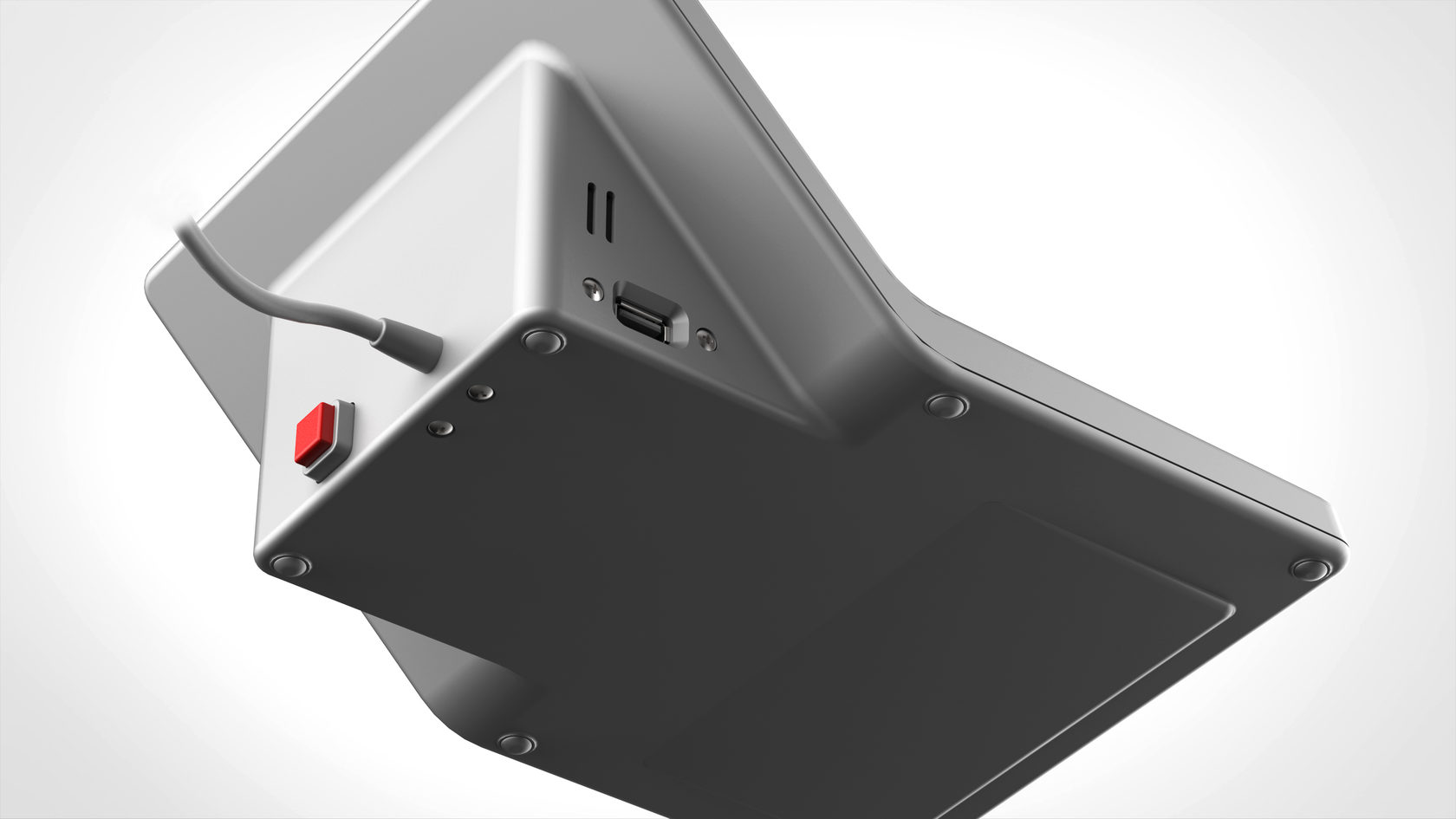

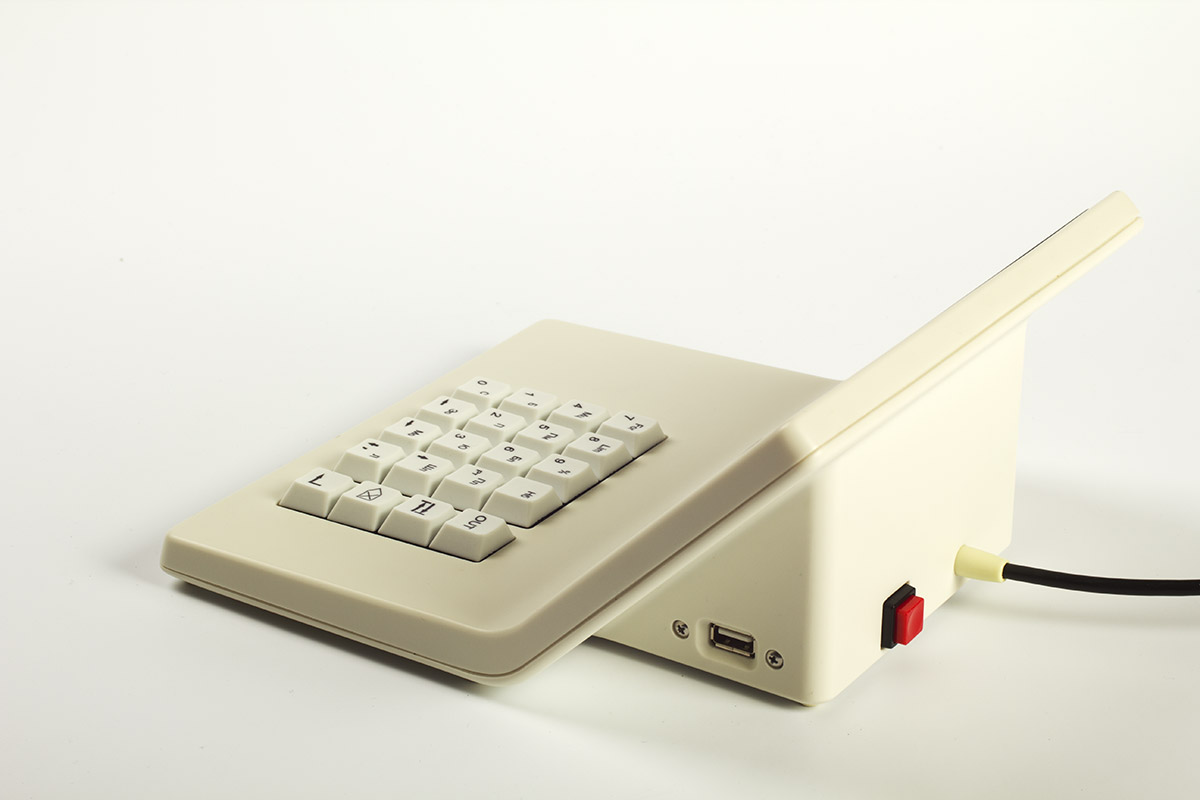

В новый корпус вместо дисплея ставится готовый планшет с диагональю дисплея 7 дюймов. Плюс модули Wi-Fi и USB, динамик, клавиатура (её нам нужно разработать или предложить готовое решение), плата. К ним — готовый блок питания. Корпус состоит из двух половинок, верхней и нижней. Желательно (насколько возможно) сохранить эргономику старой версии, — по крайней мере, высоту клавиатуры.

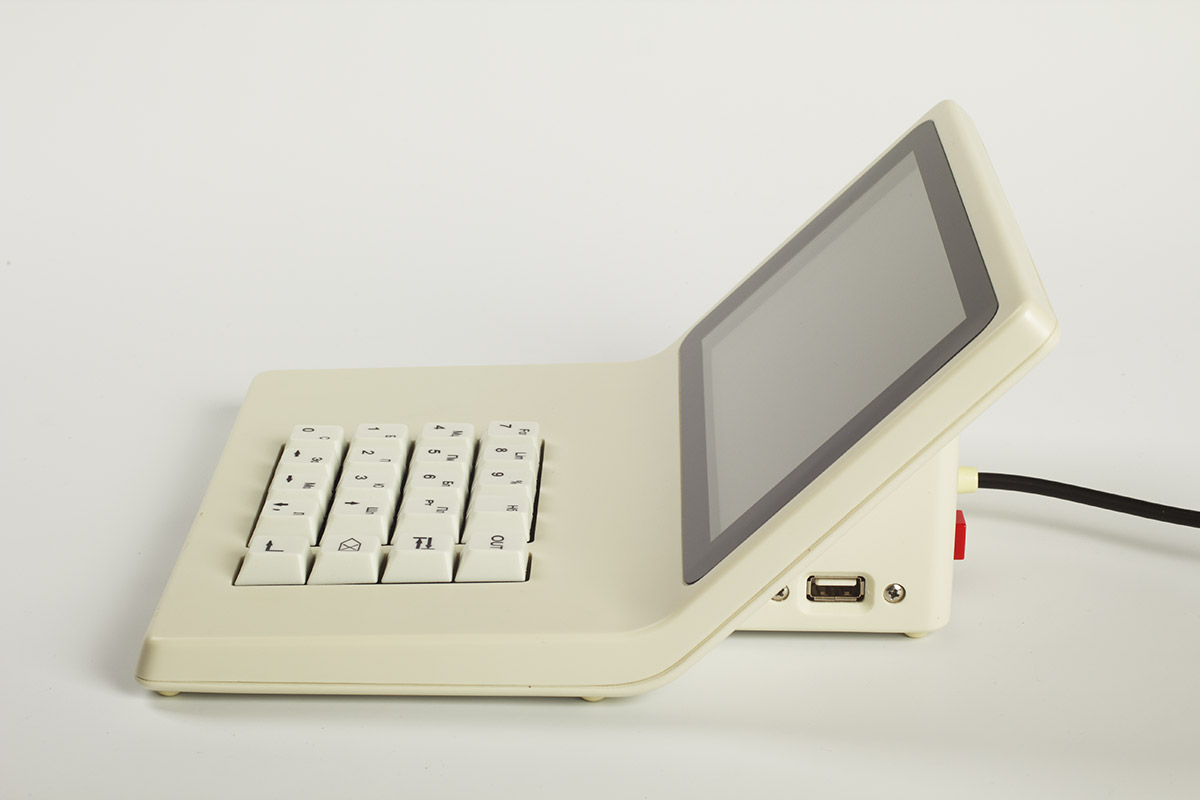

Прибор используется в лаборатории, потому его корпус должен быть устойчив к дезинфекции; крепко держаться на столе — не съезжать с него и не пытаться опрокинуться при нажатии на клавиши. Также важно удобство использования — при вводе данных рука у лаборанта должна уставать по минимуму, а подключать кабели к USB-разъёмам можно было бы легко и удобно.

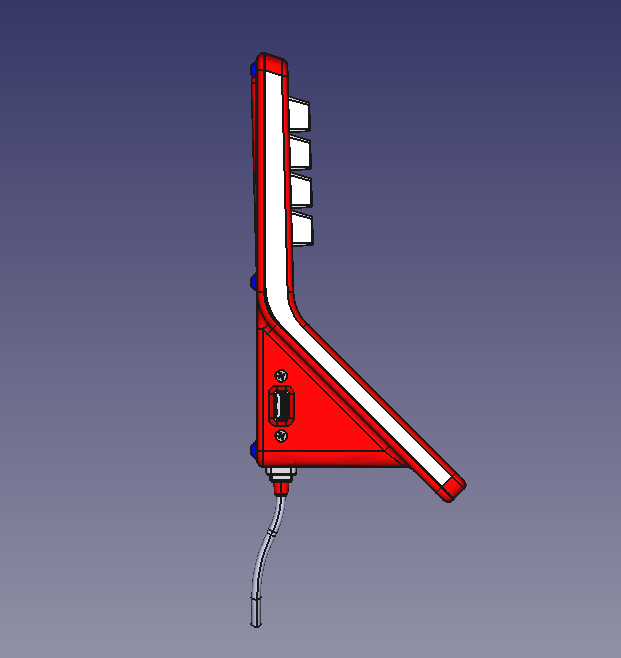

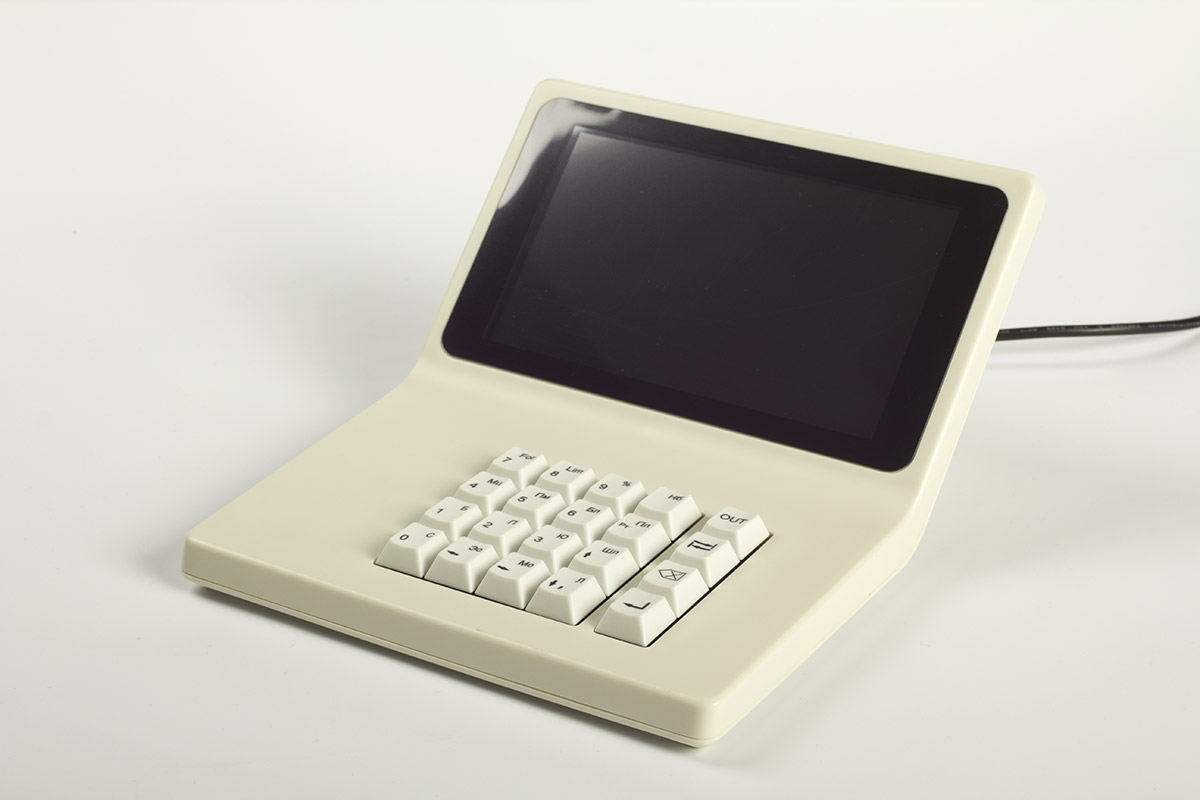

Из интересного можно отметить ещё одно пожелание к эргономическому решению прибора: дело в том, что врач может работать с терминалом почти вслепую: смотреть в микроскоп и одновременно нажимать кнопки на терминале, поэтому нам нужно сделать их такими, чтобы искать и нажимать нужную на ощупь было максимально комфортно. Да и само нажатие тоже должно ощущаться (при этом надо учесть, что руки специалиста могут быть в медицинских перчатках).

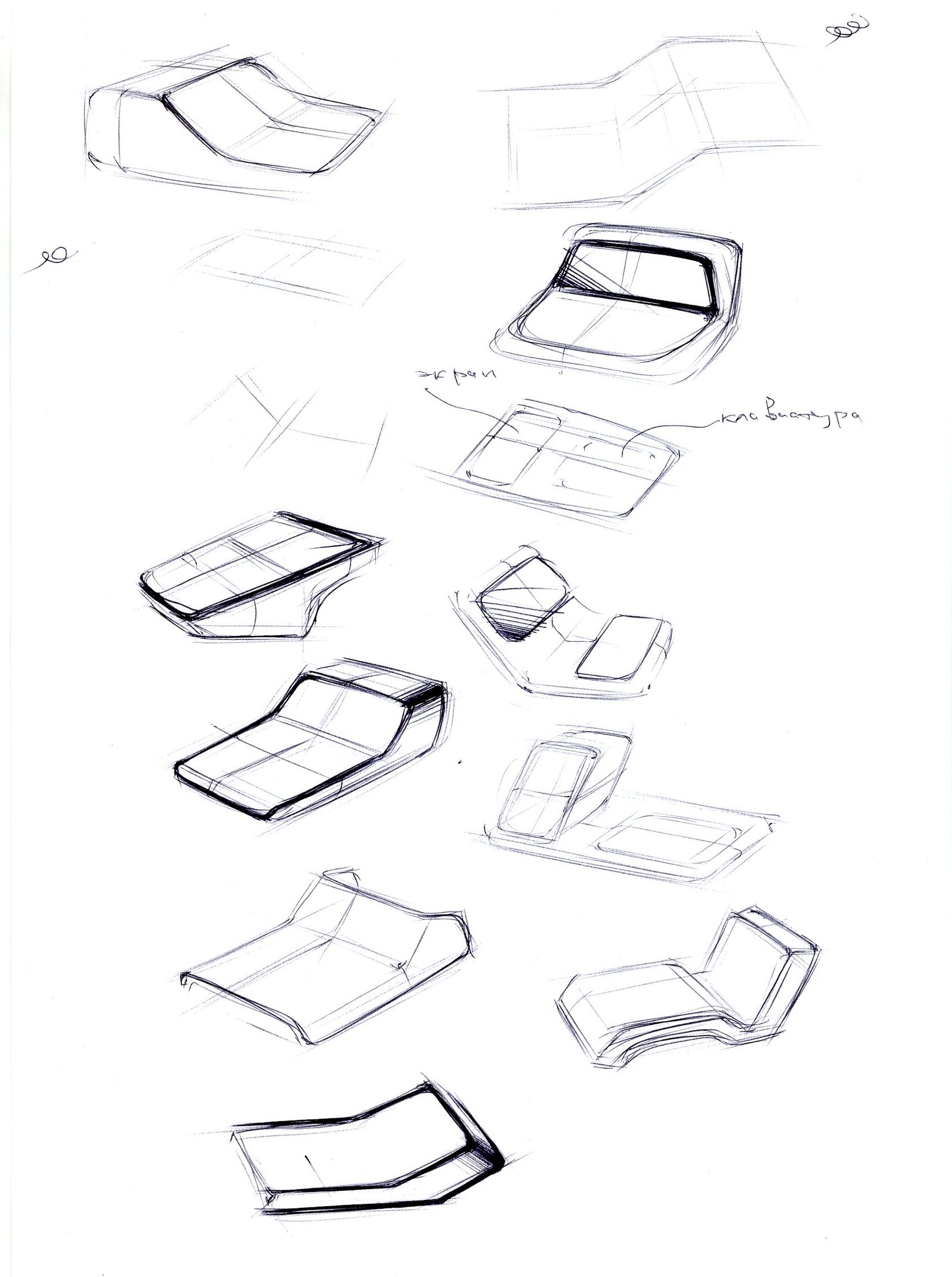

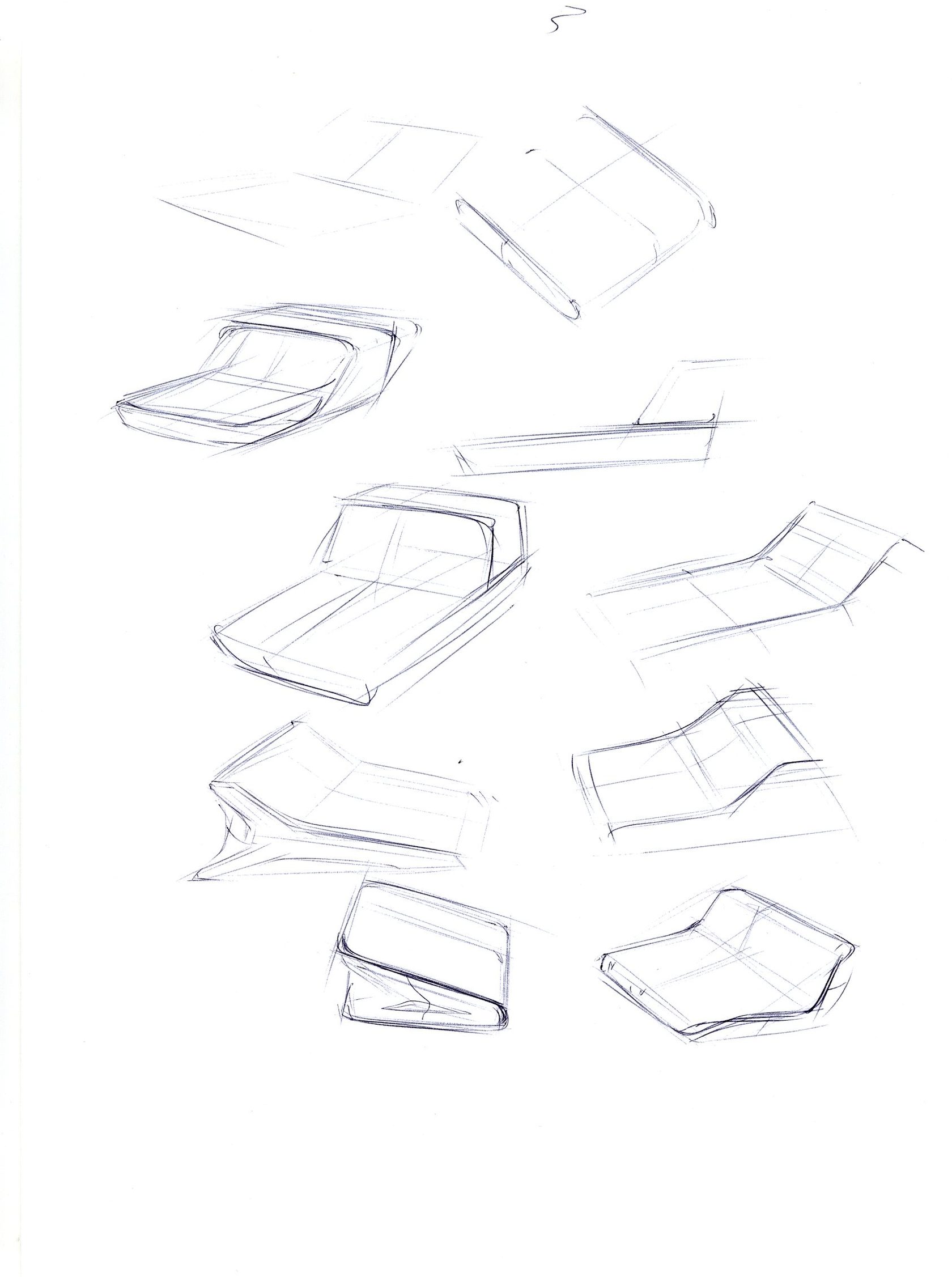

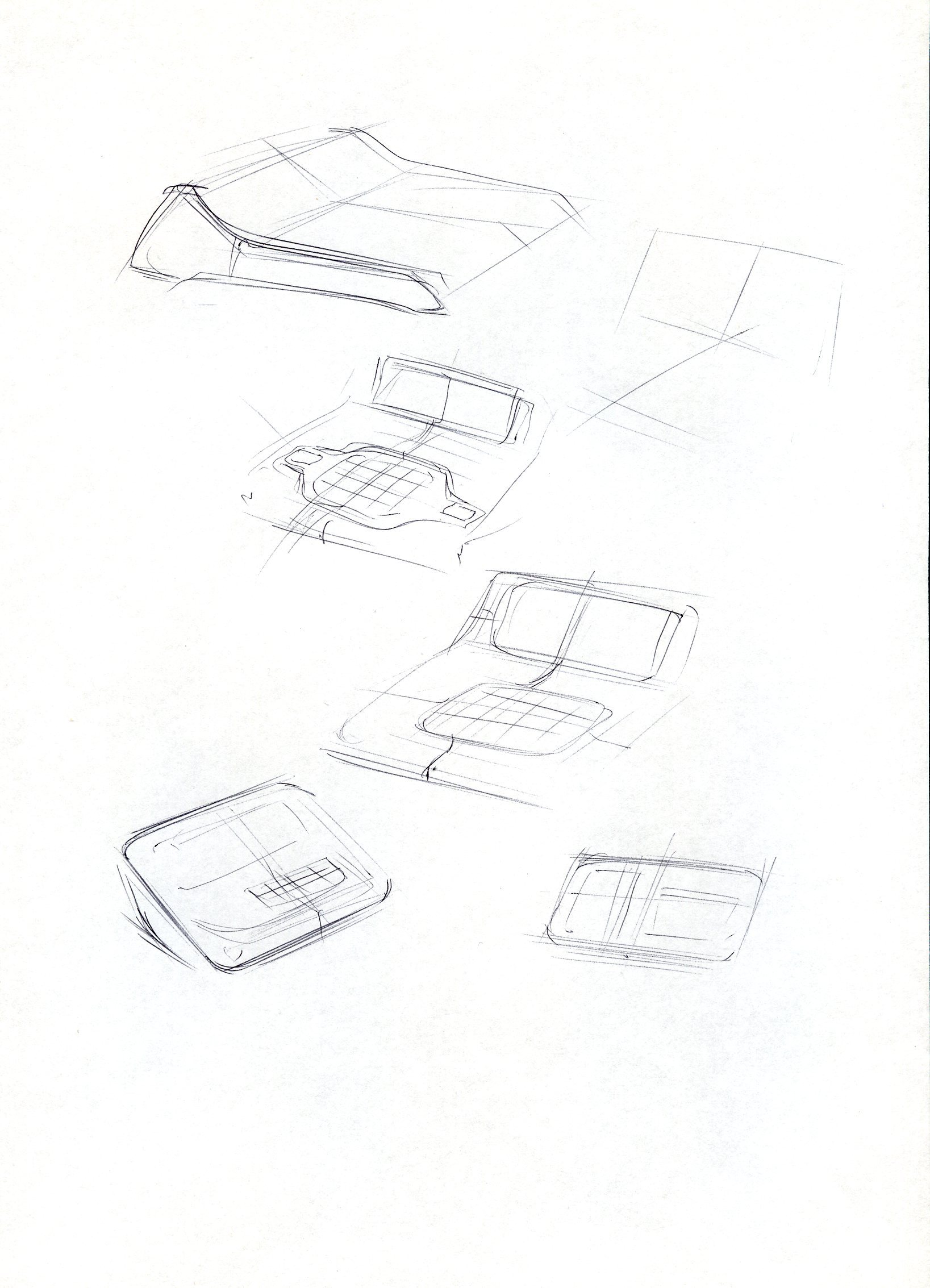

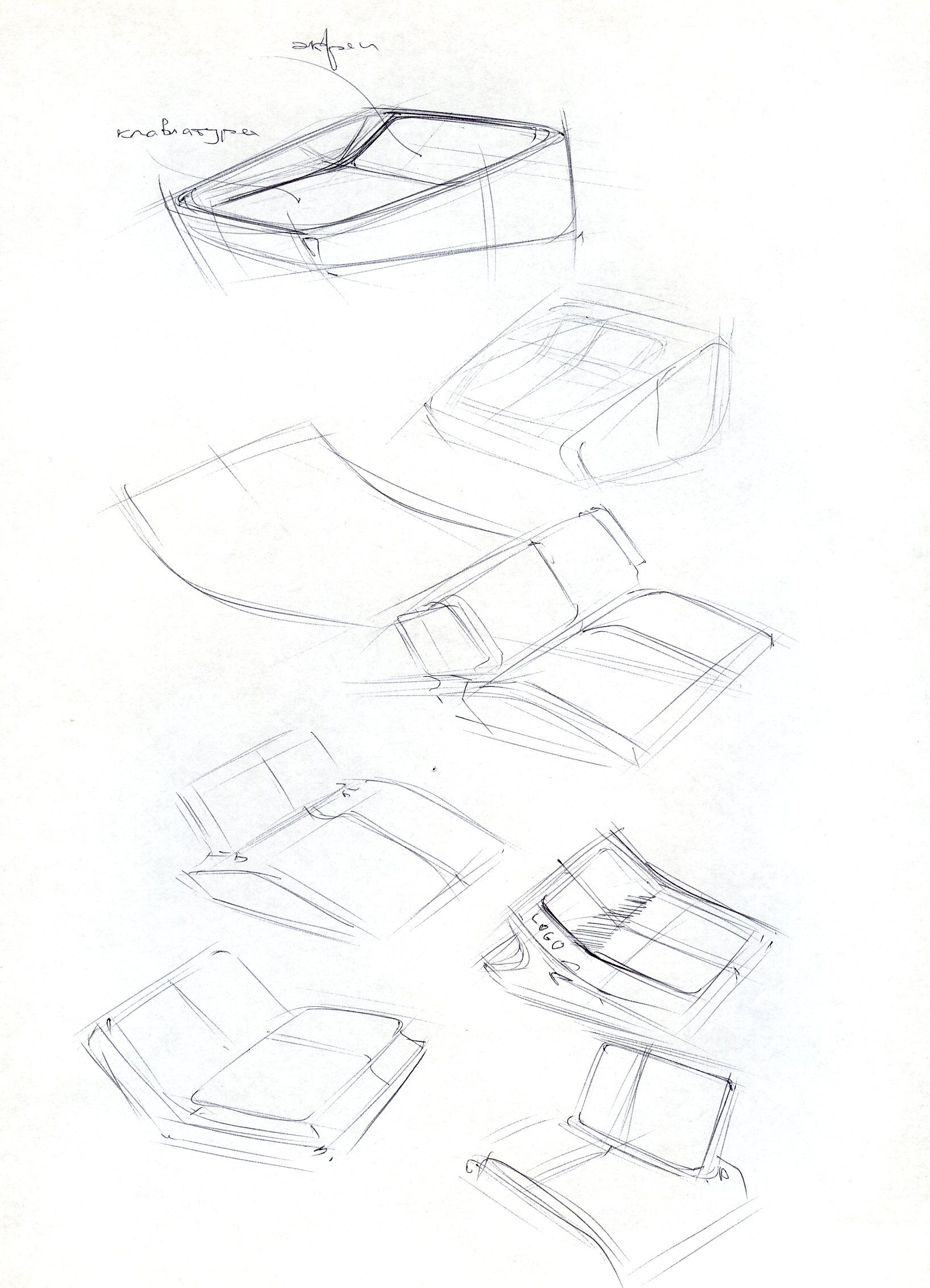

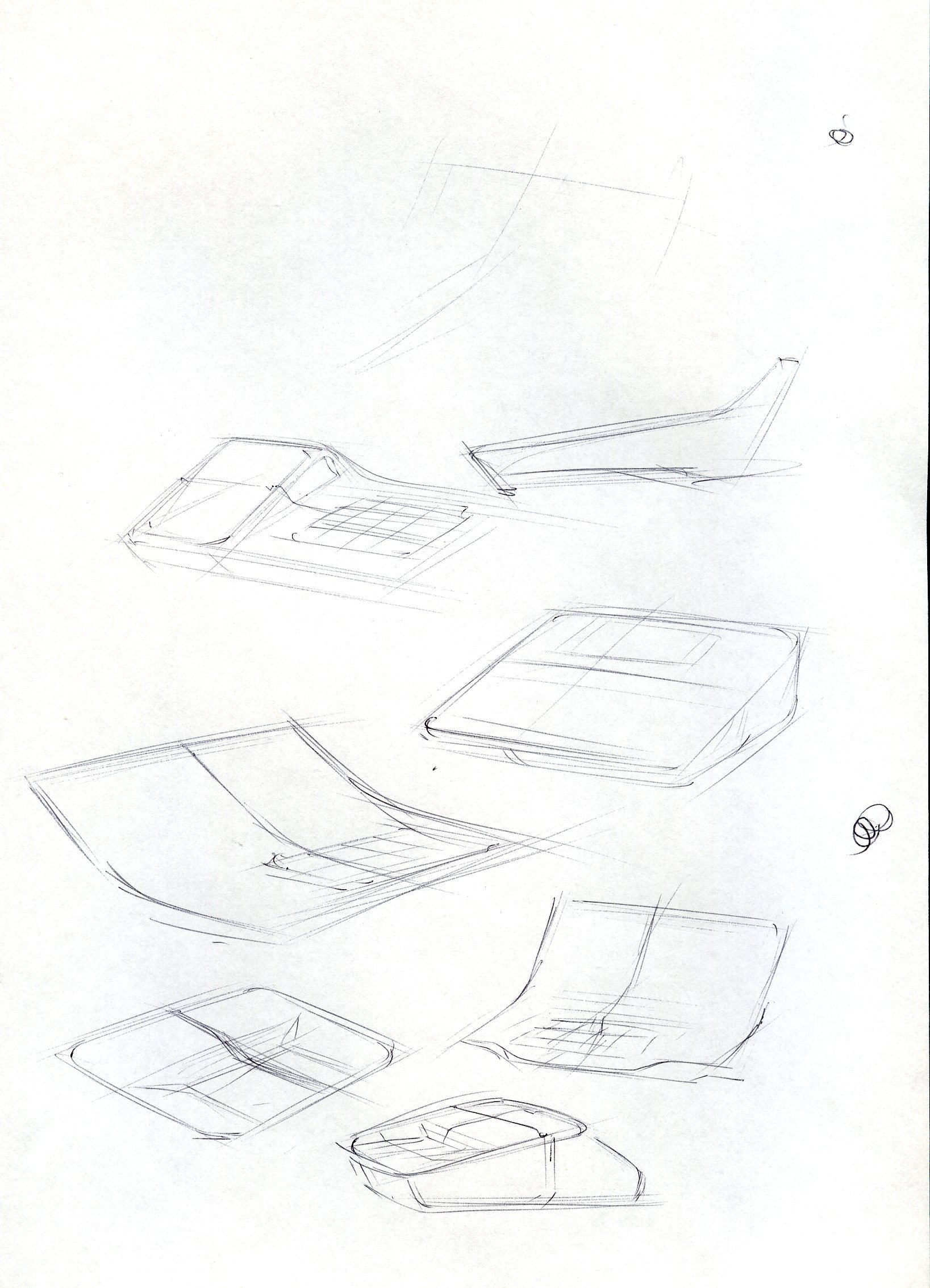

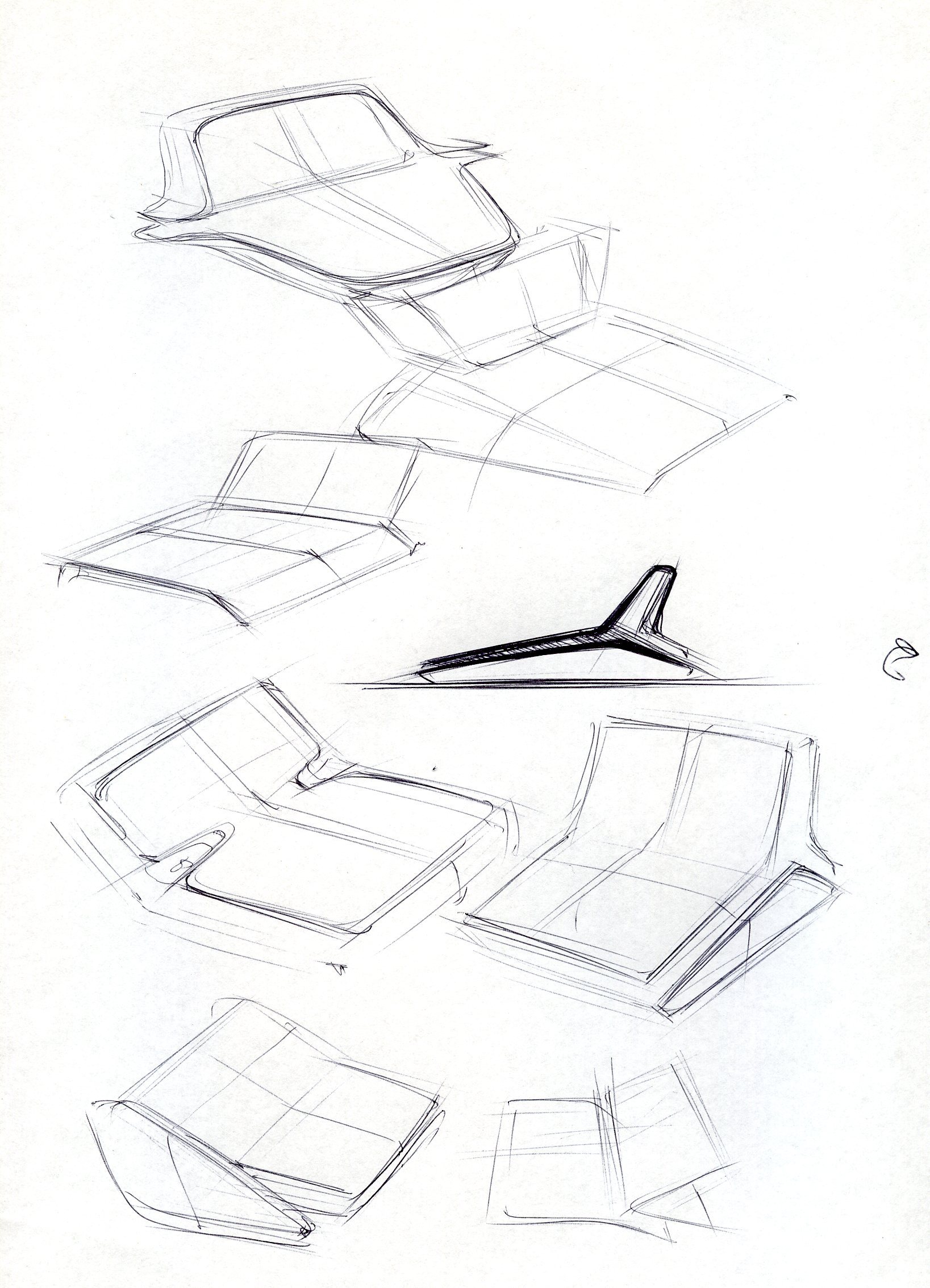

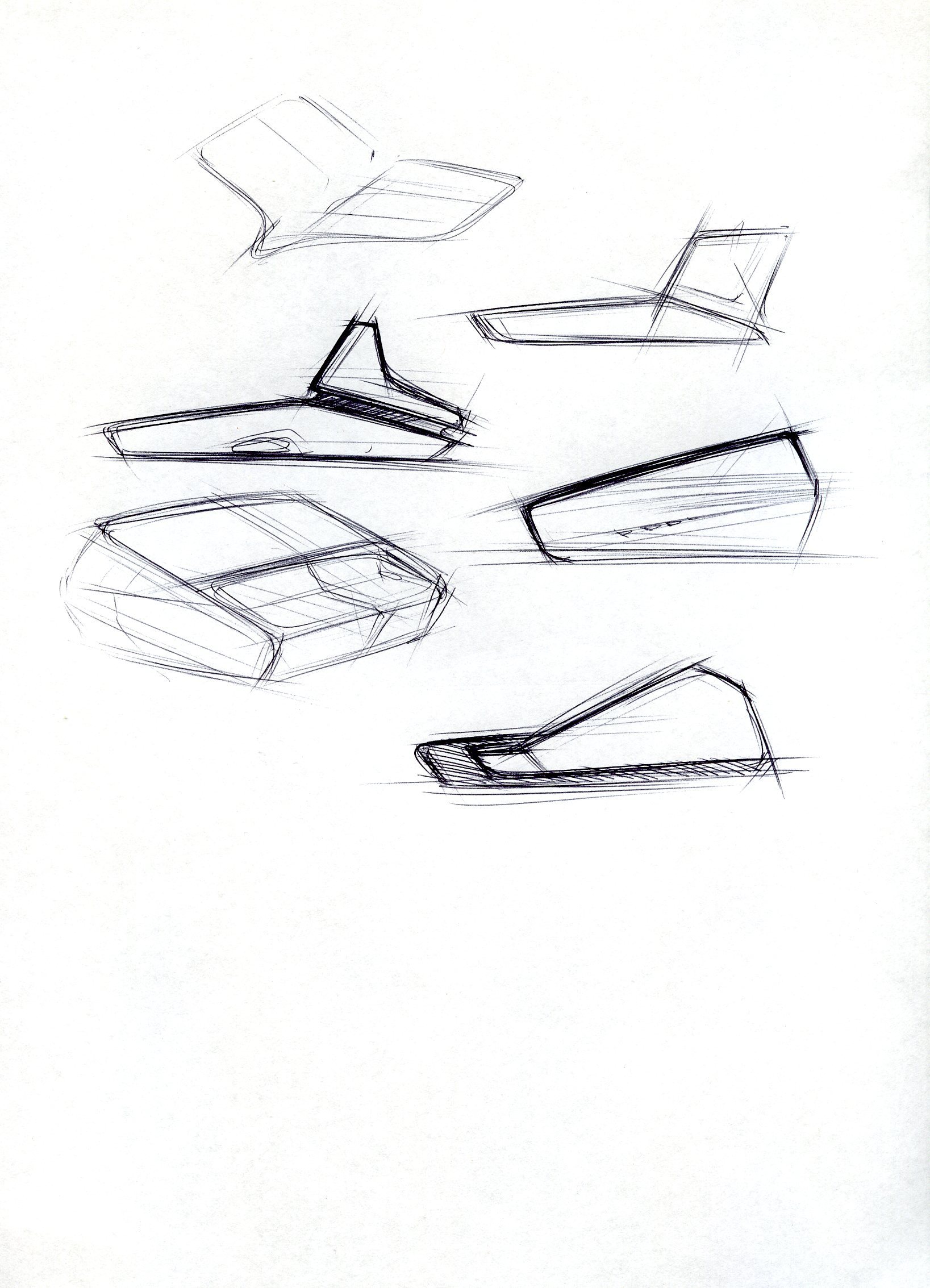

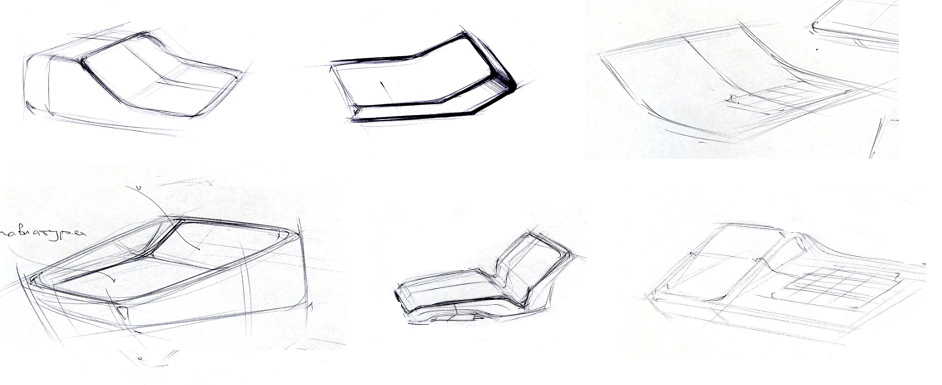

Этап #2 Эскизирование

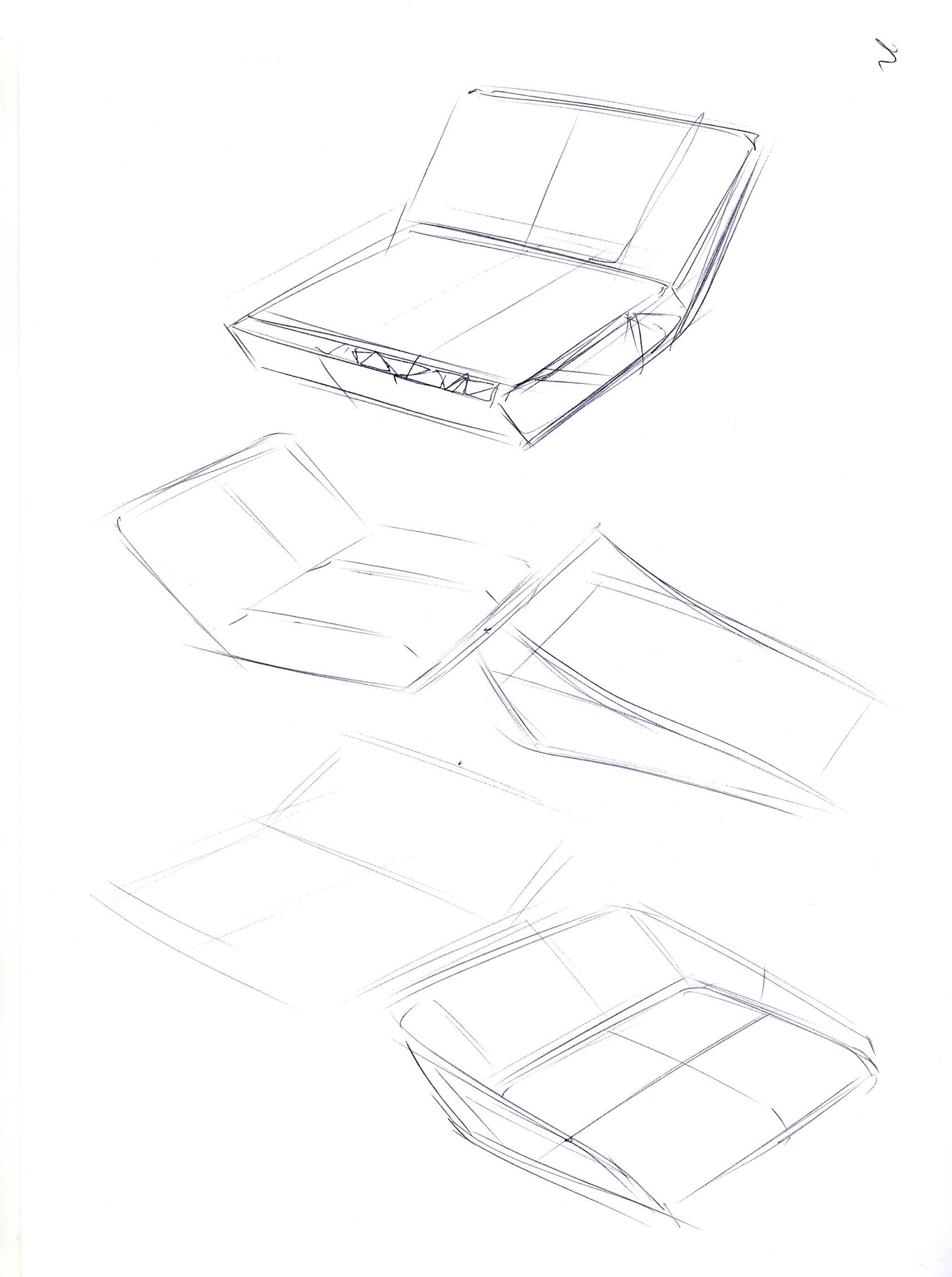

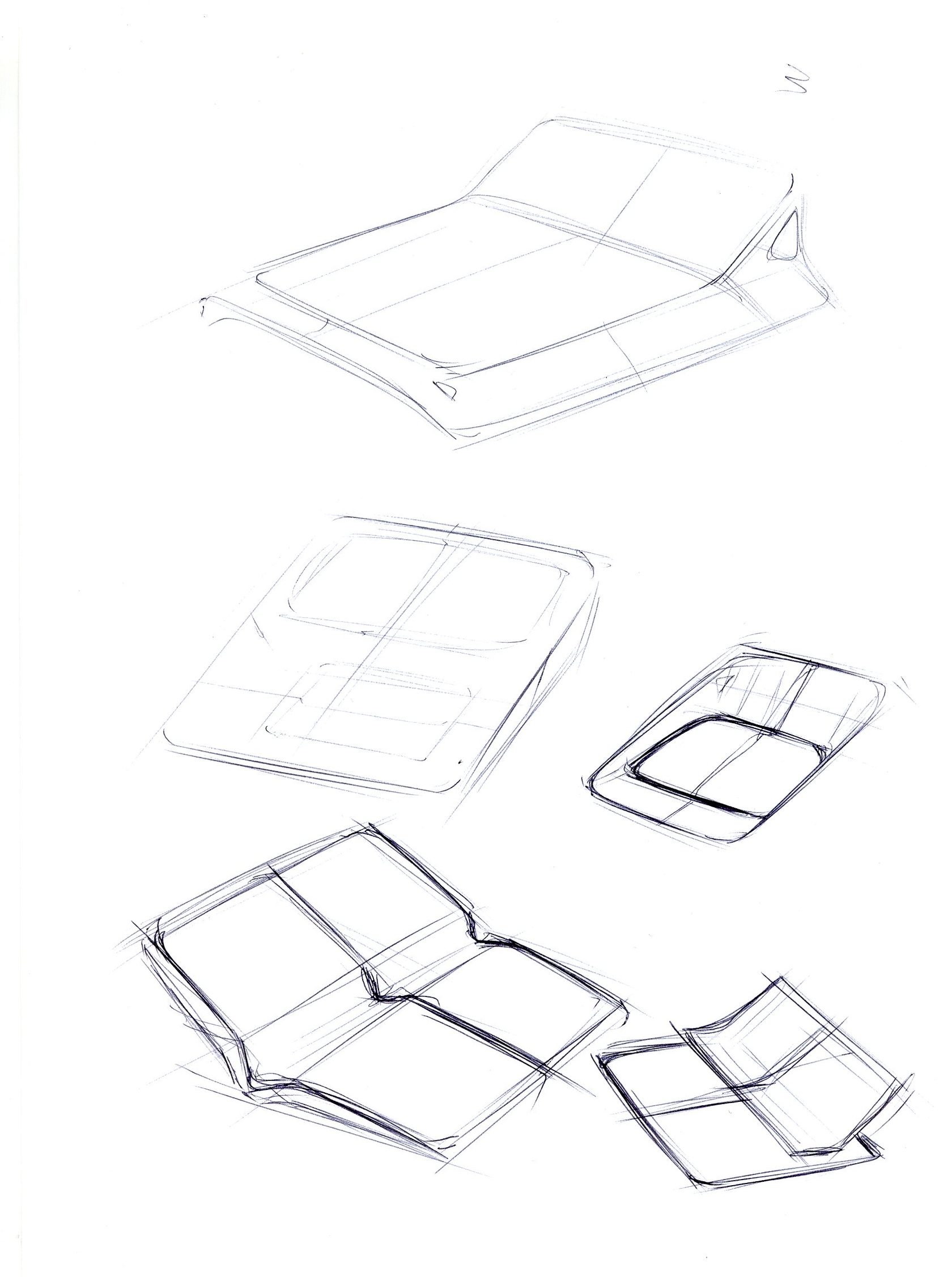

Черновые эскизы:

Варианты, отобранные для дальнейшей работы:

Желательно, чтобы корпус по-прежнему состоял из двух деталей — так и дешевле, и собирать легче. Основной планшет-дисплей будет, как уже говорили, семидюймовым, но на всякий случай мы создали вариант и с диагональю в 5 дюймов.

Этап #3 3D-моделирование

Ещё на стадии ТЗ заказчик оговорил, что при подборе электронных компонентов надо учитывать внезапное снятие с производства какого-либо из них. Поэтому возможность замены аналогами нужно предусмотреть сразу.

Кстати, вот лайфхак: при проектировании устройств с фиксированным углом наклона дисплея делайте угол наклона экрана не менее 40 градусов. Иначе получите сильное искажение изображения. И проверяйте углы обзора до начала проектирования — это позволит сразу отбросить неподходящие варианты дисплеев.

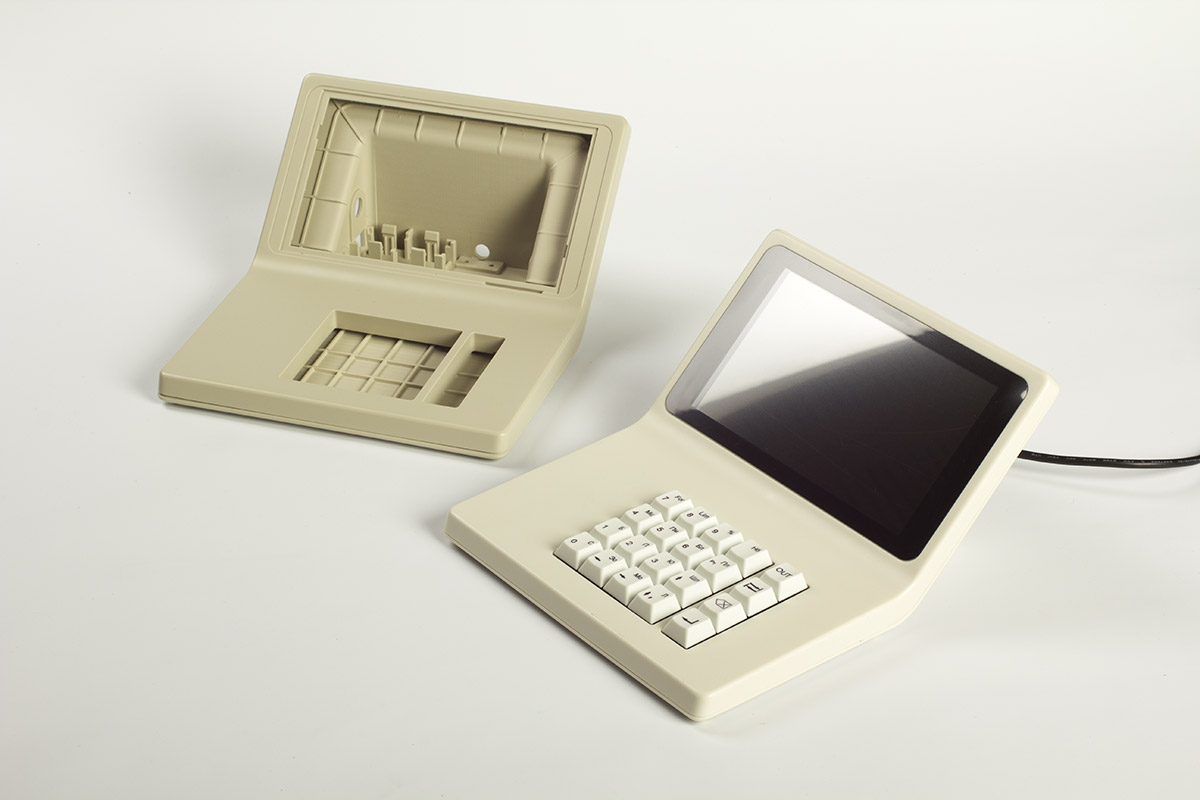

Этап #4 Макетирование

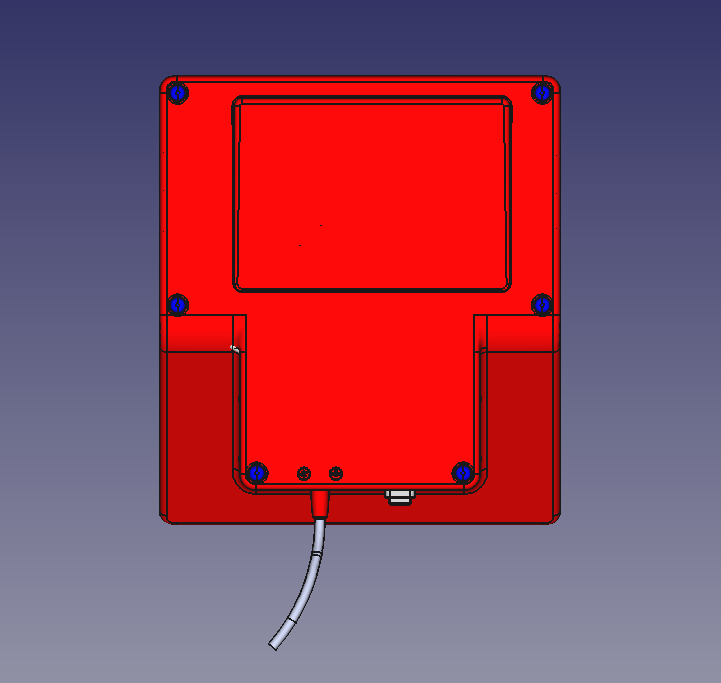

Заказчик выразил желание напечатать на 3D-принтере макет. Готовим модель для печати.

Сделали модели «начинки» и заказали печать ещё одного макета (PLA).

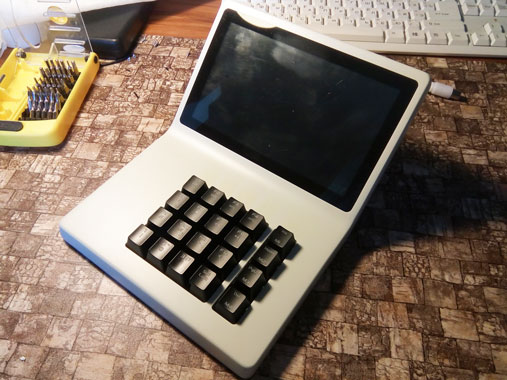

Качество у макета из PLA было, мягко говоря, так себе, однако он всё-таки «отработал» затраты на свою печать, потому что с его помощью удалось выявить недостатки устройства.

Например, мы сделали так, что кнопки клавиатуры «существовали» каждая по отдельности. Но оказалось, что это неудобно для оператора, и нужно было сделать их единым блоком. Тогда мы попытались было заложить в конструкцию покупную клавиатуру от NumPad, но в реальности оказалось, что свою сделать намного дешевле, проще и удобнее. Так в итоге и поступили.

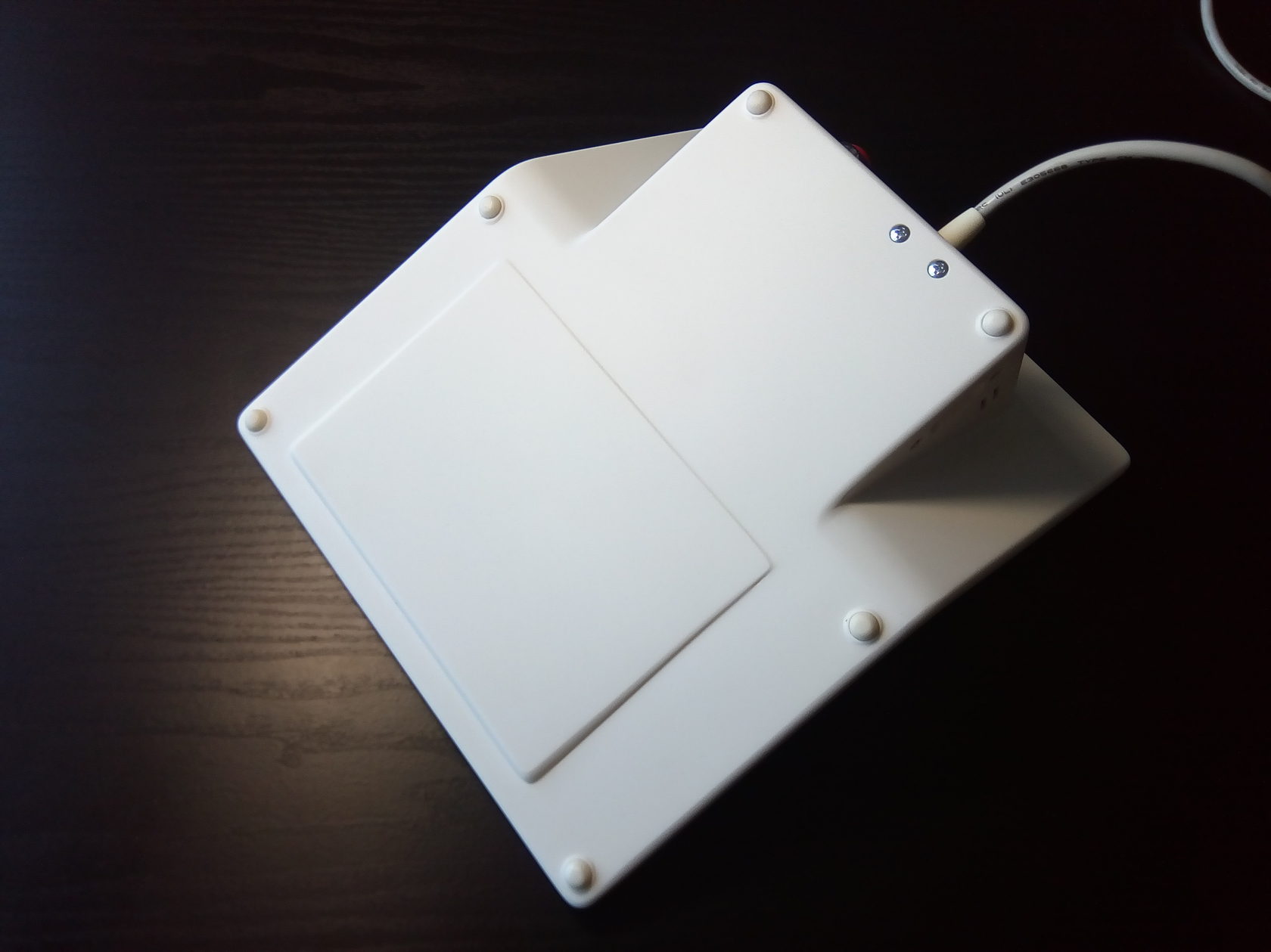

Ещё: один из двух USB-выходов почему-то работал как надо, а второй — нет; пришлось зафиксировать кабель питания и хорошо подумать насчёт цвета и фактуры корпуса. А для того, чтобы устройство крепко держалось на поверхности и не ездило во время работы туда-сюда, ему точно нужны были резиновые ножки.

Мыть и протирать микротерминал должно было быть удобно и легко, поэтому — никакой пористой поверхности. И цвет: тёмный точно не подходит. И кнопок получилось больше, чем необходимо (хотели как лучше, но дополнительные функции оказались не нужны).

Со сборкой — или из-за усадки макета, или по «вине» неоткалиброванного 3D-принтера — пришлось повозиться.

Внимание! Мы не рекомендуем проверять сборку на таких макетах, но конкретно в этом случае всему виной стало любопытство: очень уж хотелось как можно скорее запустить устройство и проверить, как оно работает :)

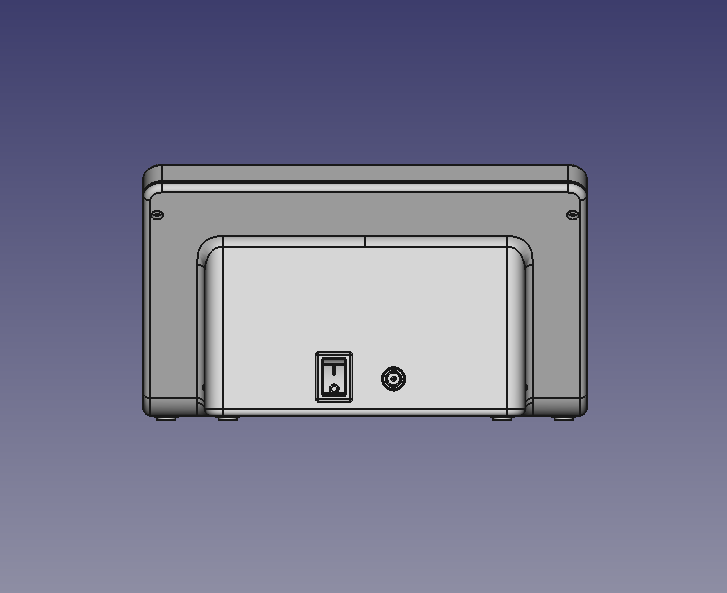

Этап #5 CAD-моделирование

После испытаний макета составили список правок — и для корпуса, и для электроники, — и взялись за доработку.

Этап #6 Конструкторская документация

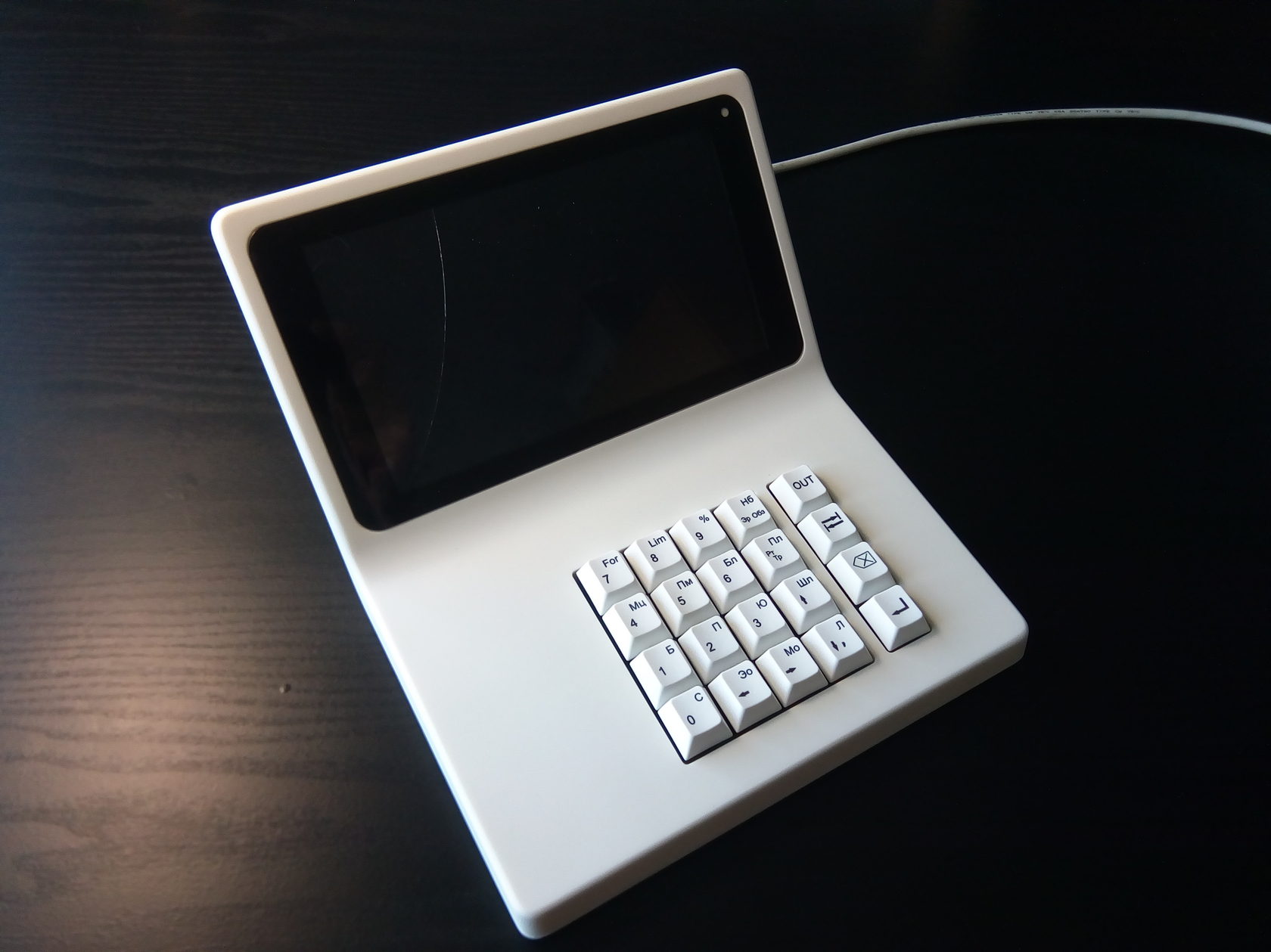

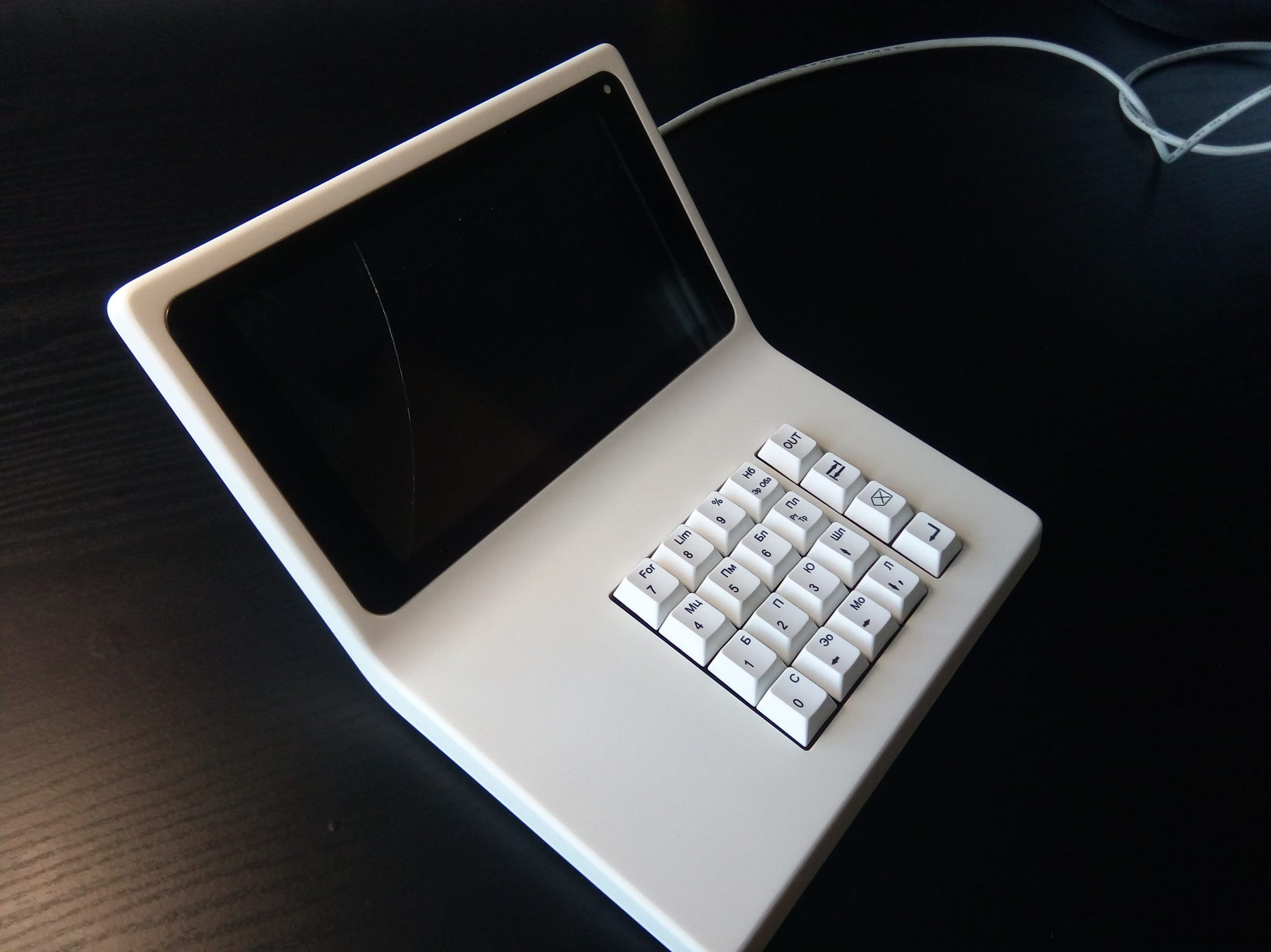

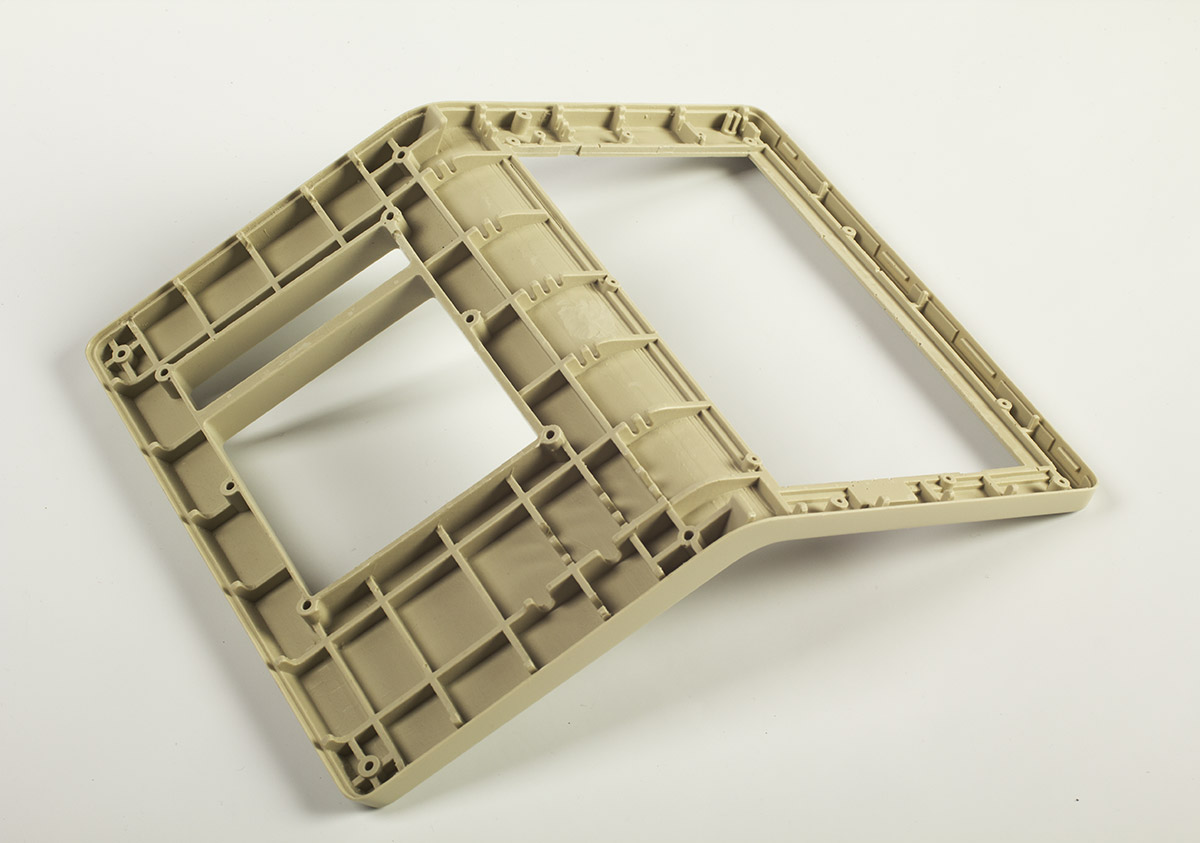

Этап #7 Прототипирование

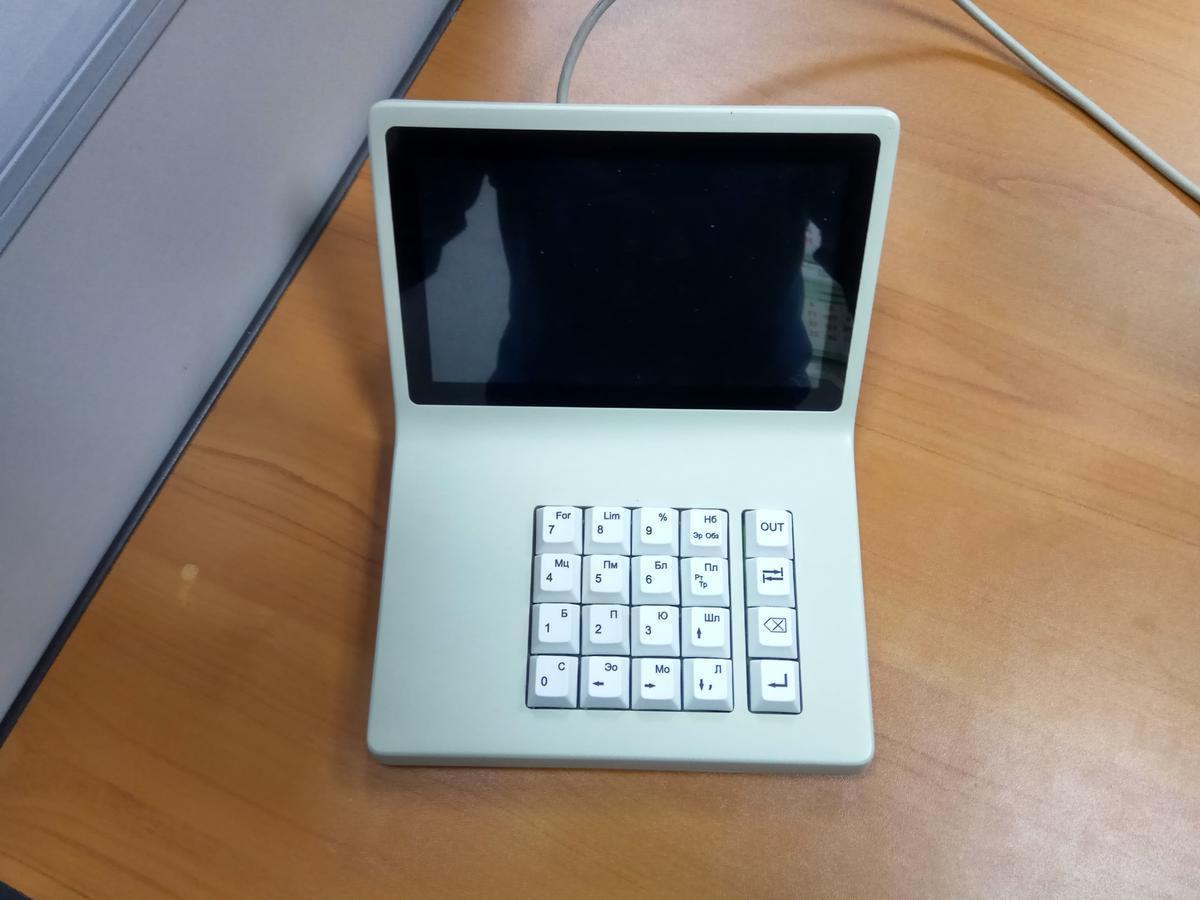

Технология производства прототипа — фрезеровка. Цвет корпуса — светло-серый, фактура поверхности — мелкая матовая, она же «сатин» — глянцевая поверхность будет бликовать и охотно показывать все свои царапины. Конечно, при выборе фактуры учитывалось также и то, что прибор будут постоянно дезинфицировать. Надписи на кнопках — гравировка.

Перед серийным производством нужно внести изменения в конструкторскую документацию: доработать боковые разъёмы USB, заменить USB-хаб, доделать зазоры, исправить не совсем корректную работы платы и немного изменить надписи на кнопках. Последние изменения — это уже по желанию заказчика.

Поставили кнопки на место. Можно делать рендеры для сайта и рекламных буклетов.

Казалось бы, всё уже готово и обкатано, можно запускать «серию», НО! В этот момент случилось то, что предвидели ещё на стадии ТЗ: выбранный в самом начале разработки планшет сняли с производства. В России его уже было не найти. Остались экземпляры в Азии, но по экономическим причинам везти их оттуда оказалось просто невыгодно. Но мы были к этому готовы, поэтому на лету внесли минимальные правки в модель, и новый планшет легко встал в корпус — никаких изменений в дизайн или электронику вносить не пришлось.

Но… лучше подстраховаться. Поэтому делаем ещё один прототип. Кстати, пока шла доработка, заказчик отправил его на сертификацию и сократил срок запуска прибора в продажу примерно на три месяца.

Этап #8 Серийное производство

— В этом проекте мы делали абсолютно всё сами: разрабатывали корпус, курировали разработку электроники нашими коллегами из компании «Ренова», организовывали производство и сборку серийных устройств. И это было здорово!

Сказать, что это было легко, значит соврать. Но если нас спросят, готовы ли мы еще раз поучаствовать в таком — конечно! Ведь это было интересно: на всем протяжении этого проекта мы сталкивались с такими задачами, которые невозможно было учесть на этапе ТЗ или при первичной оценке. Некоторые из них мы вообще решали впервые. Реальные сроки разработки превысили планируемые более чем в два раза (спасибо коллегам из «Брегис» за терпение). Однако результат того стоил: новое устройство максимально дистанцировано от предыдущего поколения и спокойно соревнуется с «забугорными» конкурентами за покупателя.

Евгений Аракас,

руководитель проекта