Этап #1 Постановка задачи

Слуховые аппараты — особая категория медицинской техники. Такая не прячется в операционных или процедурных кабинетах, она всё время на виду. А эргономическим характеристикам и дизайну здесь придаётся огромное значение, ведь люди с ослабленным слухом вынуждены носить такие аппараты целый день.

Если носить будет неудобно, то как минимум устройство этого производителя больше никогда не купят, а как максимум — ещё и вернут продавцу. А если аппарат выглядит некрасиво, его вообще покупать не станут.

Здесь мы разрабатываем дизайн одновременно двух моделей слуховых аппаратов. BTE-13 — классическая модель, RIC-10 — новая, оригинальная. И заодно основа для будущей линейки устройств.

Но прежде чем начать работу, нужно выяснить, что происходит на рынке такой техники. Какой дизайн предлагают производители? Какие существуют тенденции в дизайне медицинских изделий, как он развивается? Что пользователи покупают, а на что смотрят как на прошлый век?

Иначе — нужно исследование о трендах в дизайне этого сегмента оборудования. Да, мы делаем такой анализ для каждого проекта, но обычно его результаты остаются только в виде заметок и обсуждений.

А здесь анализ стал почти самостоятельным этапом разработки и был оформлен в виде отдельного документа — обзора «Стилевые тренды в дизайне слуховых аппаратов заушного типа».

Этап #2 Эскизирование

По результатам анализа стало ясно, что по дизайн у прибор должен быть универсальным — унисекс, то есть подходить как мужчинам, так и женщинам; какой-то революционный внешний вид здесь неуместен: рынок медтехники довольно консервативен.

Однако нечто, выделяющее устройство среди аналогов, должно присутствовать. В общем, требуется компактный, приятный глазу, незаметный, удобный в ношении и обслуживании слуховой аппарат, дизайн которого вызывает позитивные эмоции, а в идеале — желание им пользоваться.

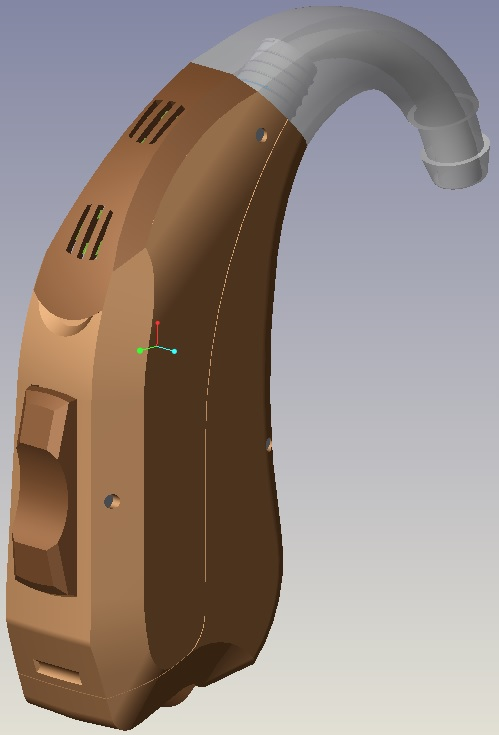

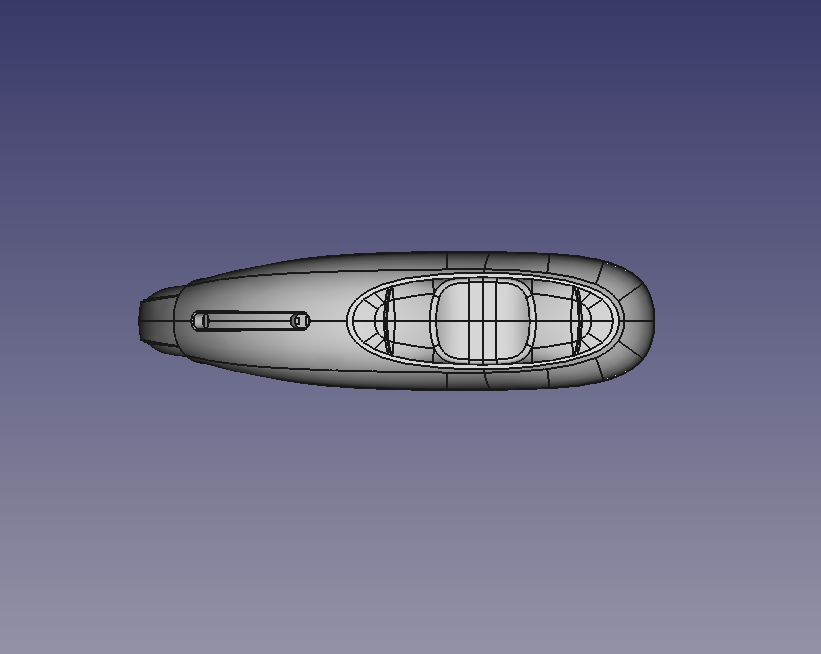

Варианты дизайна слухового аппарата BTE:

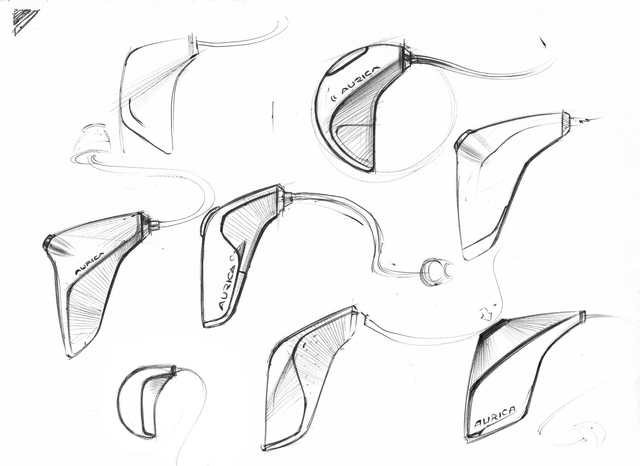

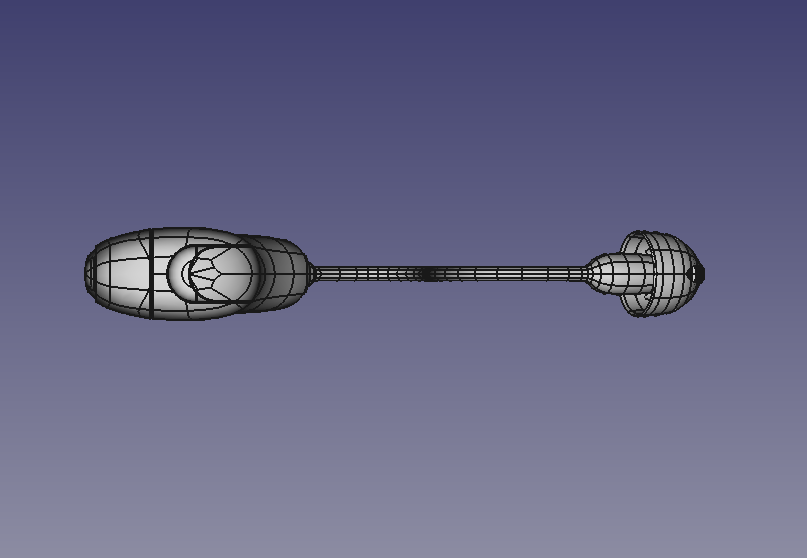

А это — RIC:

И ещё — BTE:

То, что выше — это самая первая версия эскизов. Заказчик рассмотрел их, но в восторг не пришёл: «Нужны новые интересные формы». Так что мы принялись рисовать эти новые интересные формы. Вот они, ниже.

Заказчик изучил «новые и интересные» и... вернулся к самым первым эскизам.

Ведь одним из условий, обозначенном в техзадании, было сохранить текущую компоновку слухового аппарата. А тут предстоял серьёзный выбор — или «интересно» и менять компоновку, или...

Поэтому возвращаемся к пройденному и дальше работаем вот над этими вариантами:

Форма слуховых аппаратов здорово ограничивается способом использования: их носят за ухом, значит, очертания той стороны, которой аппарат прилегает к телу, кардинально изменить невозможно: прибор может постоянно сваливаться с уха или раздражать носящего тем, что неудобен. «Поиграть» можно разве что с конфигурацией кнопок, отверстий, ограниченно — текстур.

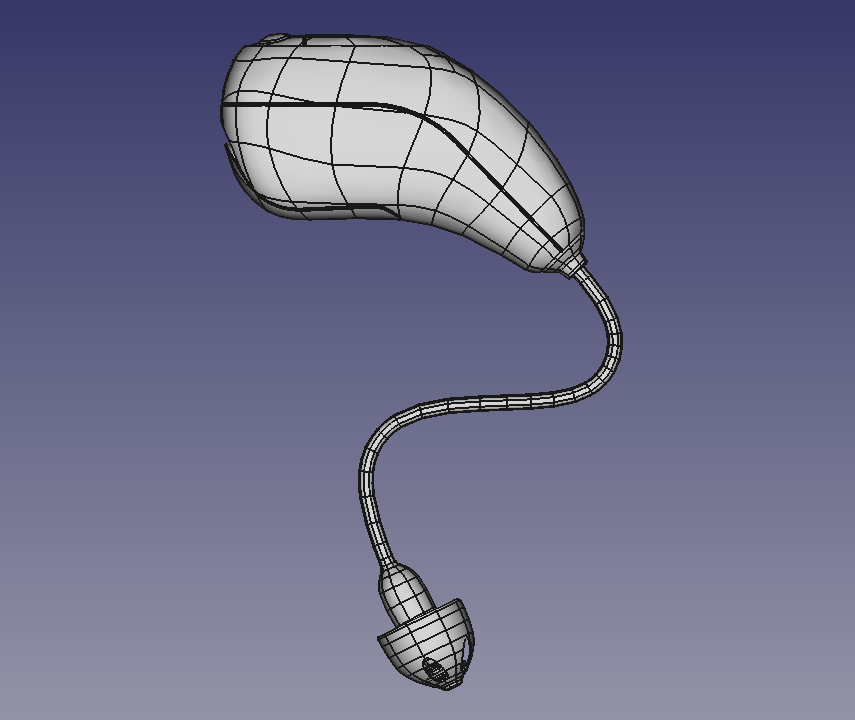

Тренируемся на модели RIC — она стала основной, на её базе будет создаваться окончательная версия BTE-13. И эта же модель станет исходной для создания линейки устройств.

Основная зона допустимых изменений — это крышка корпуса. Самый, пожалуй, значимый элемент в плане дизайна здесь — линия стыка деталей. Но сильно усложнять её нельзя: если сделать линию волнистой, это превратится в неподъёмную задачу для производства: такие мелкие детали практически невозможно изготовить, чтобы стык не «играл» волной. Опять возвращаемся к минимализму и самой простой форме.

Одновременно с моделированием ищем форму отверстий для динамика:

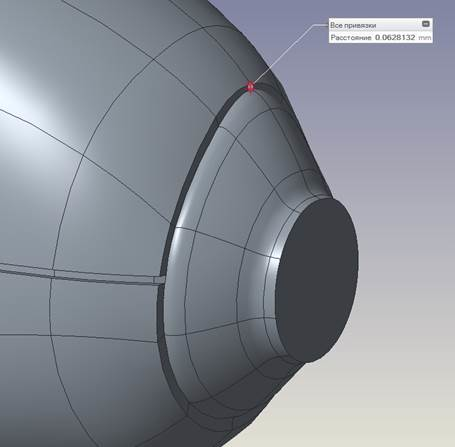

Мы всегда предупреждаем, что расположение элементов на эскизах может немного (!) не соответствовать габаритам: это же дизайнерская модель, а не конструкторская. Вот, например, здесь, когда заказчик сопоставил эскиз и 3D-модель начинки, выяснилось, что одно из отверстий для микрофона находится очень далеко от него («очень далеко» в этом случае — 1 мм).

Микрофонов в устройстве между тем было два, и передвигать их можно было только попарно. Но при этом клиент настаивал, чтобы дизайн был именно таким, как и на эскизе.

Пришлось в «начинке» подвинуть всё — вместе с платой, а углы платы подрезать, закруглив их.

Этап #3 3D-моделирование

Технология производства аппаратов — литьё пластика под давлением. Сборка осуществляется вручную, а сами детали, как уже было сказано, довольно мелкие. Дизайн нужно продумать так, чтобы минимизировать риск их производства с дефектами.

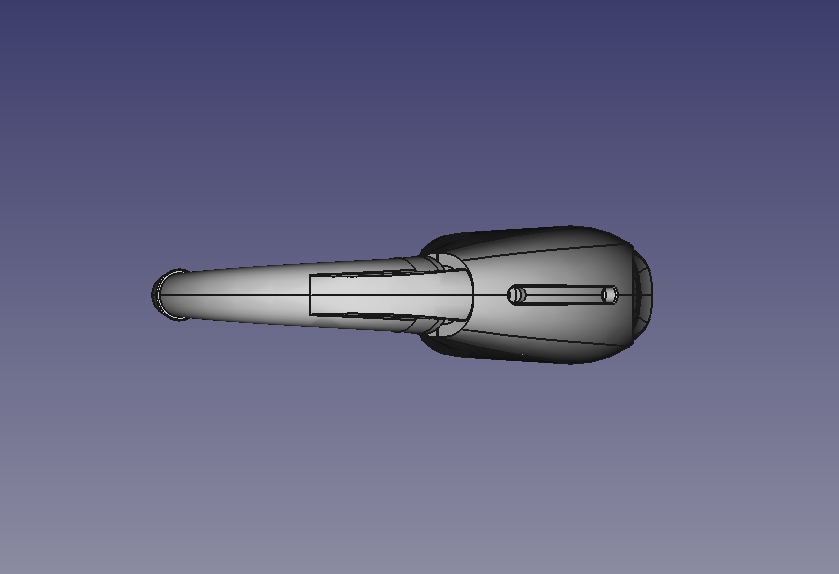

Например, в модели RIC есть деталь «Штекер выносного телефона», которую можно извлечь из корпуса. Но стыки соединения штекера и корпуса получаются слишком тонкие. Пресс-форму под такие размеры сделать просто невозможно, и это чревато как проблемами при литье, так и в конечном итоге при эксплуатации.

На эскизах был плавный переход разъёма от корпуса к штекеру, но в реальности так бы не вышло. Разъём пришлось слегка выдвинуть вперёд.

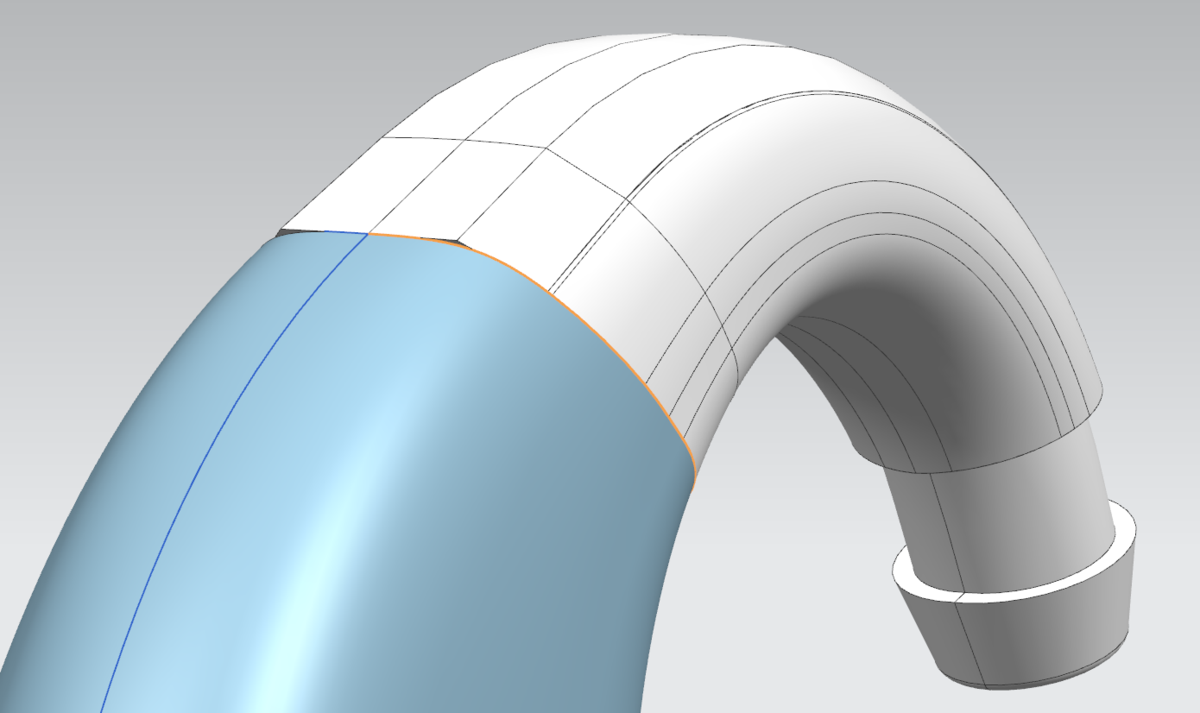

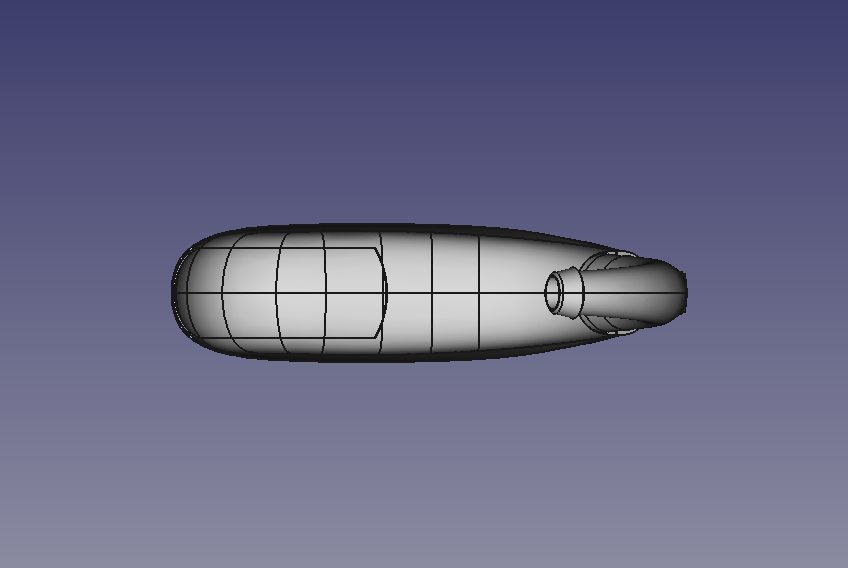

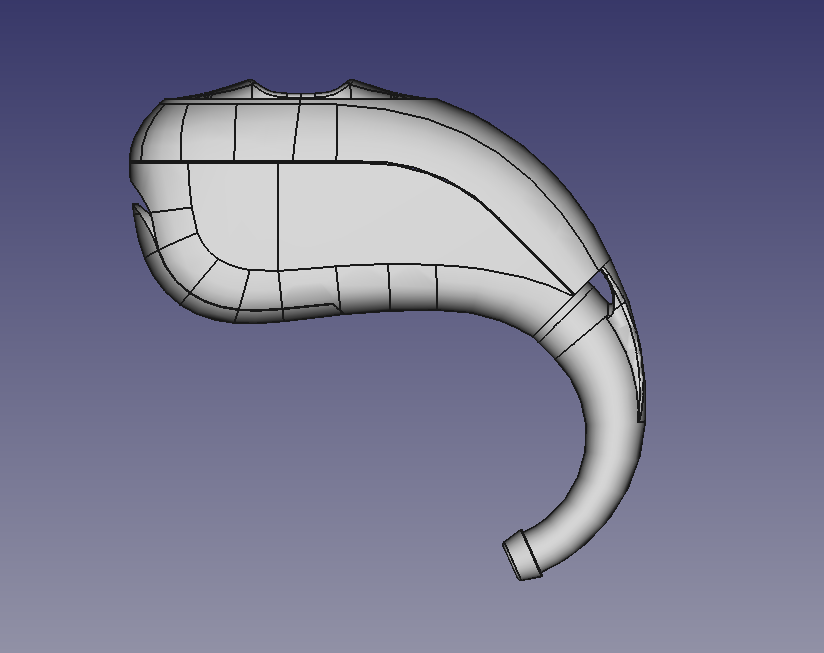

Продолжаем работу — теперь с BTE-13: чтобы получить гладкую поверхность и красивую стыковку деталей, нам надо поменять форму «рожка».

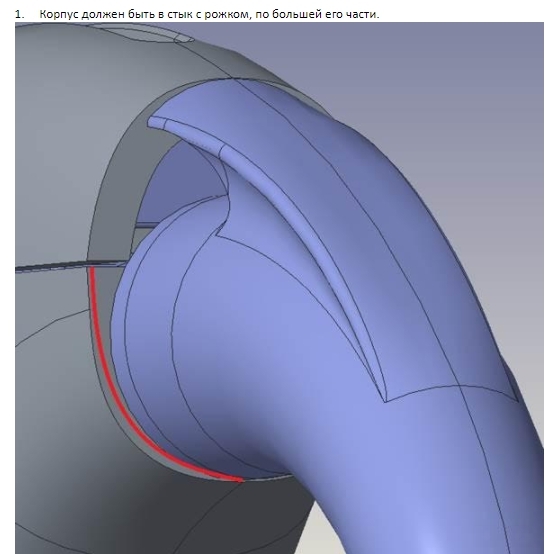

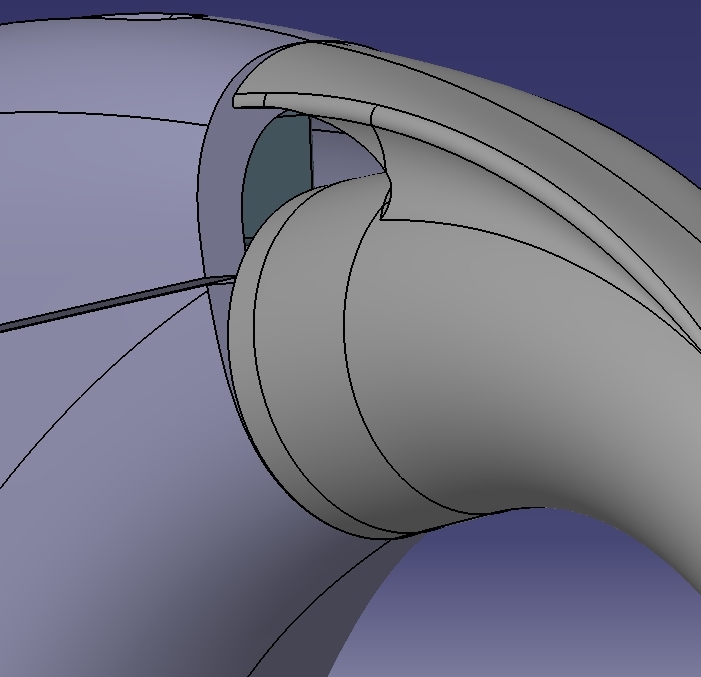

Доделываем важные мелочи (опять стыки):

Всё доделали, добились, чтобы корпус не пересекался с «начинкой». Работа окончена.

— Когда вы понимаете, что ваш продукт серьезно устарел и его пора перелопачивать, то, скорее всего, уже поздно: кто-то на рынке уже бежит впереди вас вас.

Что нужно, чтобы как-то сократить эту дистанцию, не вмораживаясь в серьёзную и долгую переделку «железа»? Правильно — обновить дизайн корпуса. Это самое простой и (обычно) самый дешёвый способ. Заложите 2-3 месяца на разработку, 3-4 — на производство, и вот у вас новое современное изделие уже готово к продажам.

Этот проект — про начало такого процесса.

Андрей Востриков,

руководитель

ФОРМЛАБ, специалисты по корпусам

Сократить увеличивающуюся дистанцию между вами и конкурентами можно за несколько месяцев. Потом вы этих конкурентов как минимум догоните.