Этап #1 Постановка задачи

Проект называется «Браслет здоровья». Что такие браслеты делают? По сути, это фитнес-трекеры, но не совсем. С помощью датчиков и MEMS-сенсора они отслеживают активность строительных рабочих: измеряют количество шагов и температуру, собирают данные о пульсе носящего и даже могут зафиксировать факт падения. Данные непрерывно записываются во встроенную flash-память.

В критических случаях (допустим, если браслет зафиксировал повышенную температуру тела, долгое время не обнаружил физической активности и т.д.) трекер посылает аварийные сообщения на сервер.

И, в дополнение ко всему прочему, этот браслет оснащён беспроводной зарядкой.

Разработчики обещают, что ношение браслетов рабочими на стройплощадке позволит повысить производительность их труда, уменьшить себестоимость и сроки строительства, сделать работу на стройке более безопасной.

Уже есть пилотная версия трекера — в стандартном корпусе.

Но проблем с типовым корпусом оказалось даже несколько: одной из них, например, было то, что в этот корпус не уместились все электронные компоненты. Пришлось испытывать урезанную по функционалу версию браслета.

Будем делать хороший дизайн корпуса.

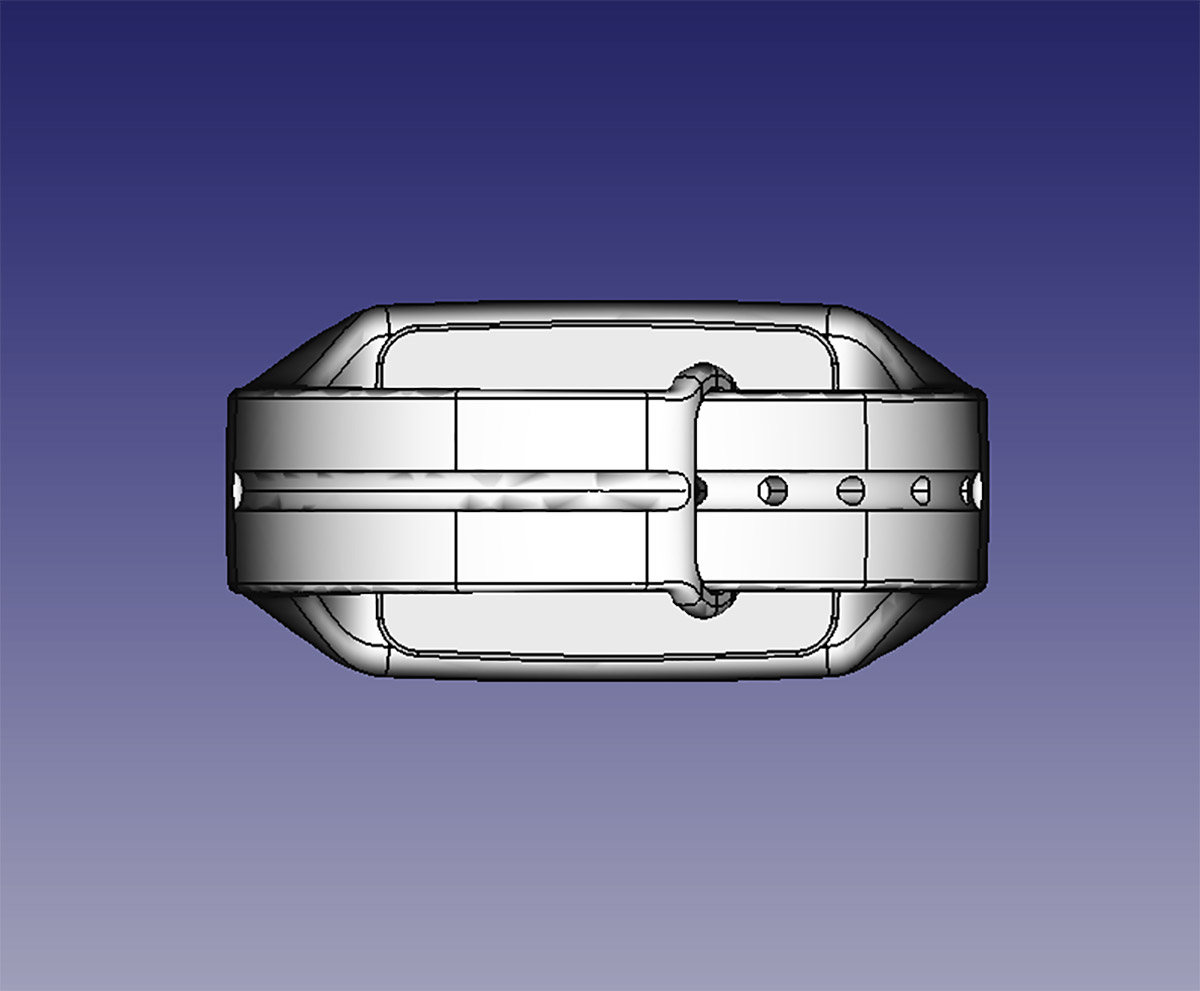

Итак, внешне браслет для рабочих действительно похож на фитнес-трекер, но без экрана и внешних органов управления. Состав прибора: корпус, плата управления, датчик пульса и MEMS-датчик (гироскоп и акселерометр), Wi-Fi/Bluetooth-модуль; PCB-антенна, модуль беспроводной зарядки с антенной, а также аккумулятор.

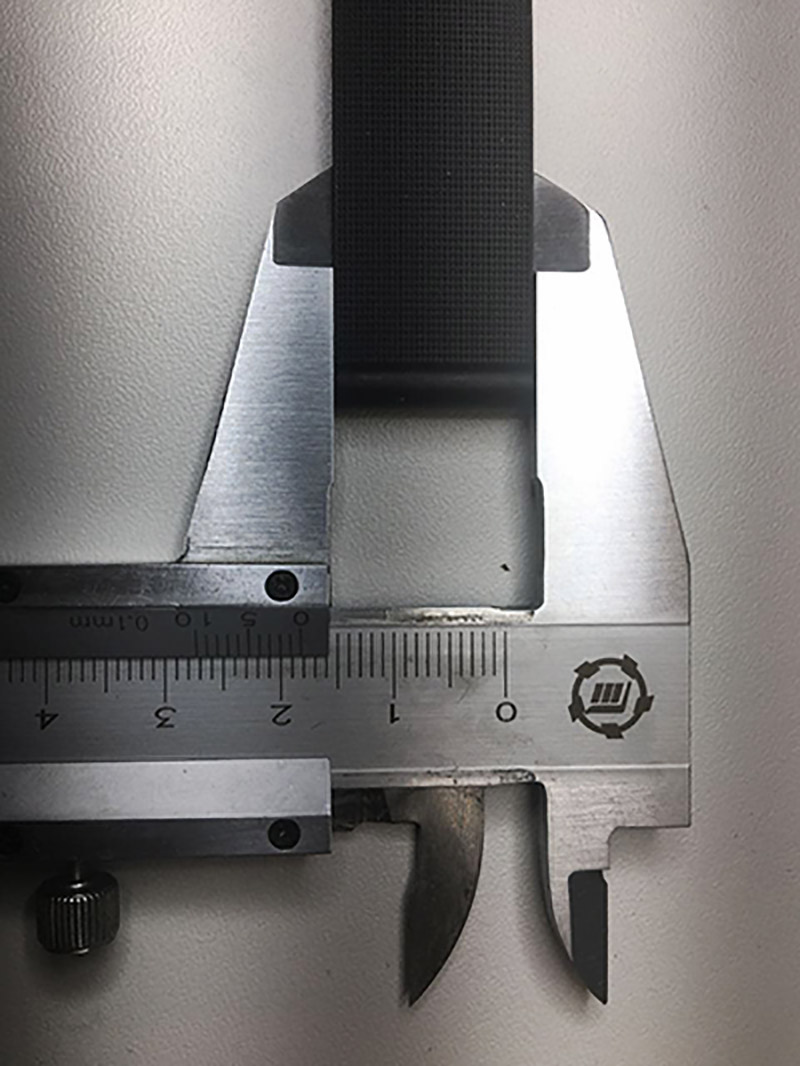

Как видно, браслет закреплен на руке с помощью ремешка.

Итак, список проблем старого корпуса: отсутствие места для всех компонентов; дизайн, который не впечатляет, а также эргономика: браслет из-за своей очень простой формы и солидных габаритов (40х48х10 мм) мешал строителям работать. Он просто был слишком неудобным для того, чтобы забыть о нём и не ощущать на руке.

И материал корпуса точно здесь не подходит. Да, механические нагрузки он выдерживал, но выглядел после них крайне непрезентабельно.

Имелись замечания и относительно крепления ремешка: тот вообще мог разорваться при мало-мальски серьёзной нагрузке, и вдобавок очень плохо очищался.

Идеальной конструкцией для этого устройства, по мнению заказчика, стал бы монолитный силиконовый корпус, включающий в себя ремешок (но корпус с прозрачной вставкой в виде линз, потому что в конструкции присутствует оптический датчик). Да, и если плата будет заливаться материалом корпуса, то температура плавления материала не должна превышать 60°C.

Аналогичные (или почти) разработки других производителей:

Этап #2 Эскизирование

Сроки горят: всего лишь через 10 дней нам нужно показать хорошие эскизы: у заказчика планируется презентация проекта.

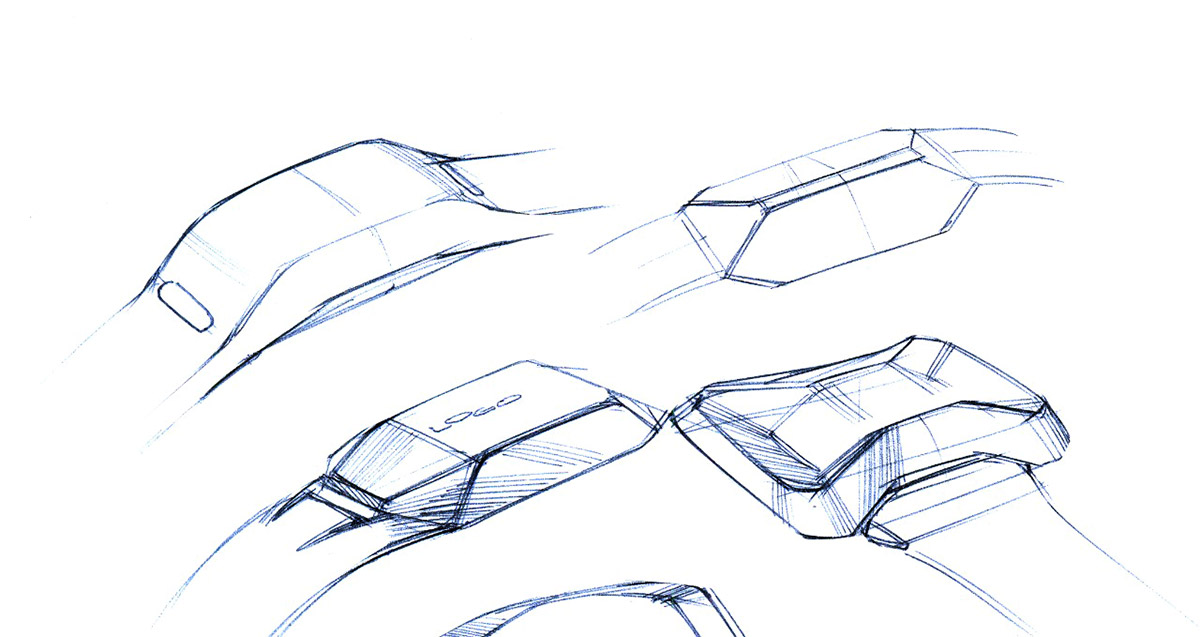

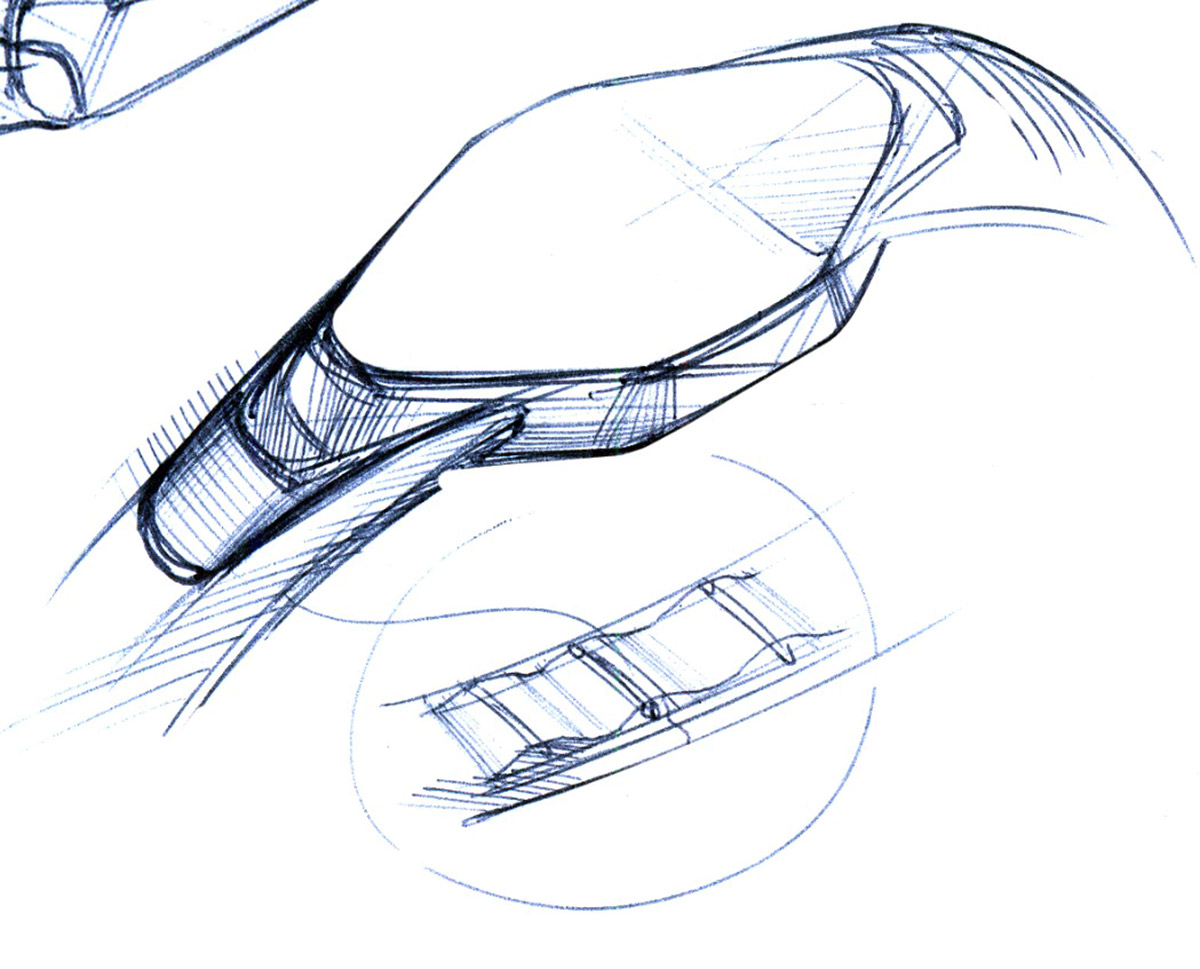

Усаживаем за работу двух дизайнеров. Черновики первого:

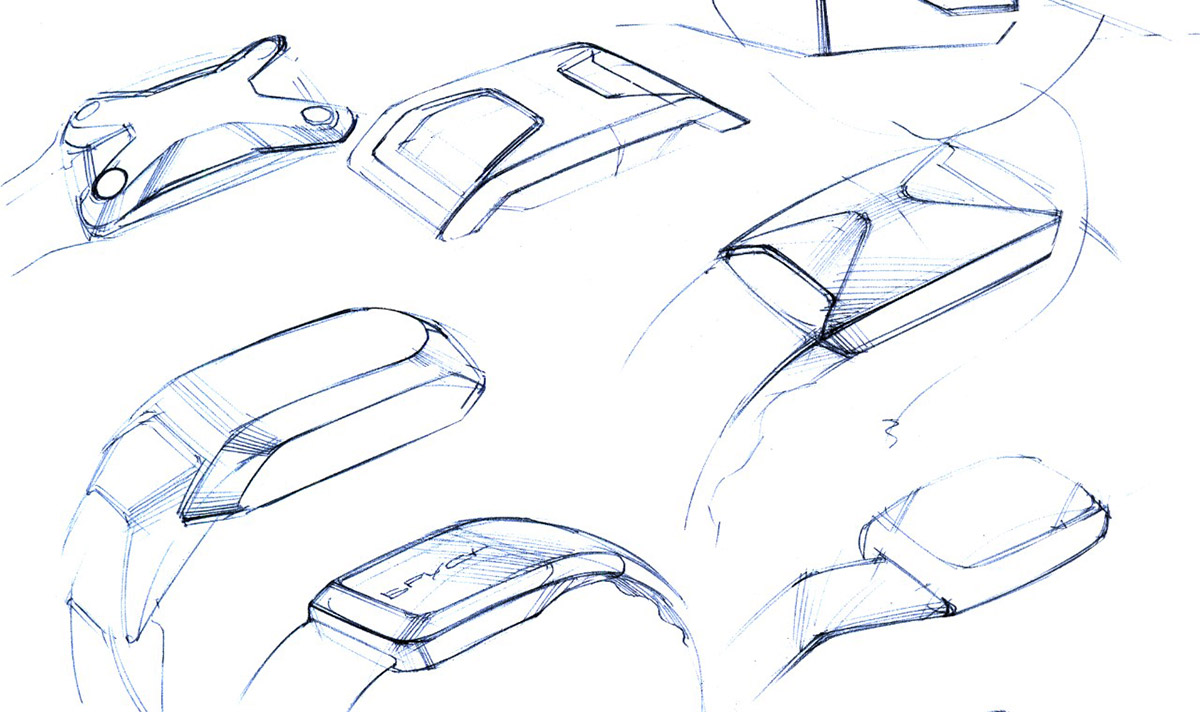

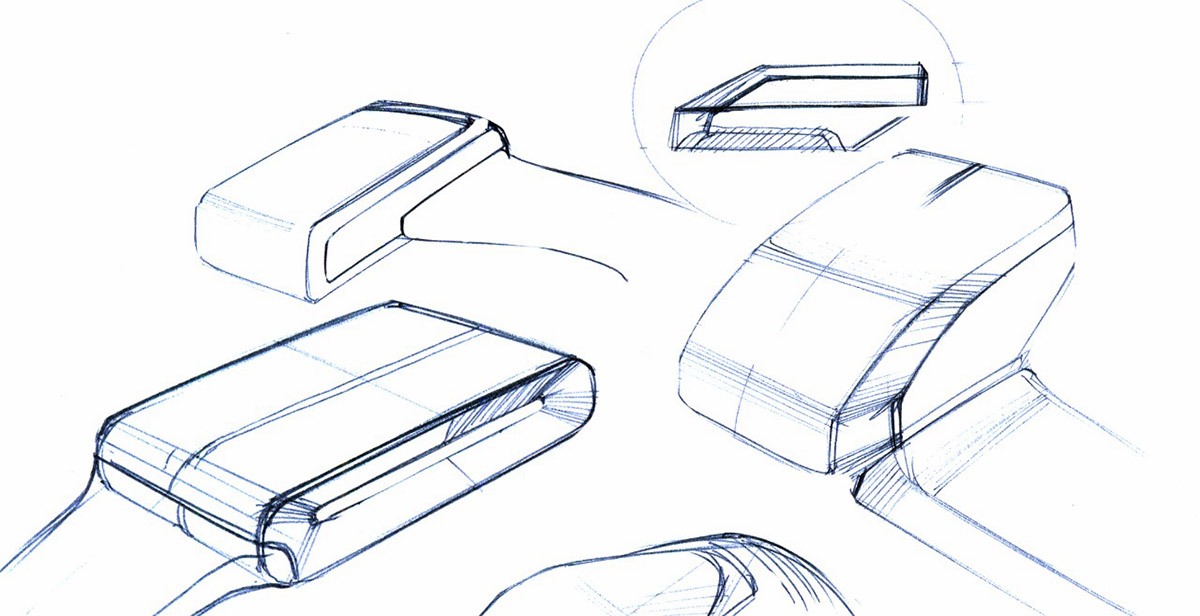

Черновые эскизы от второго:

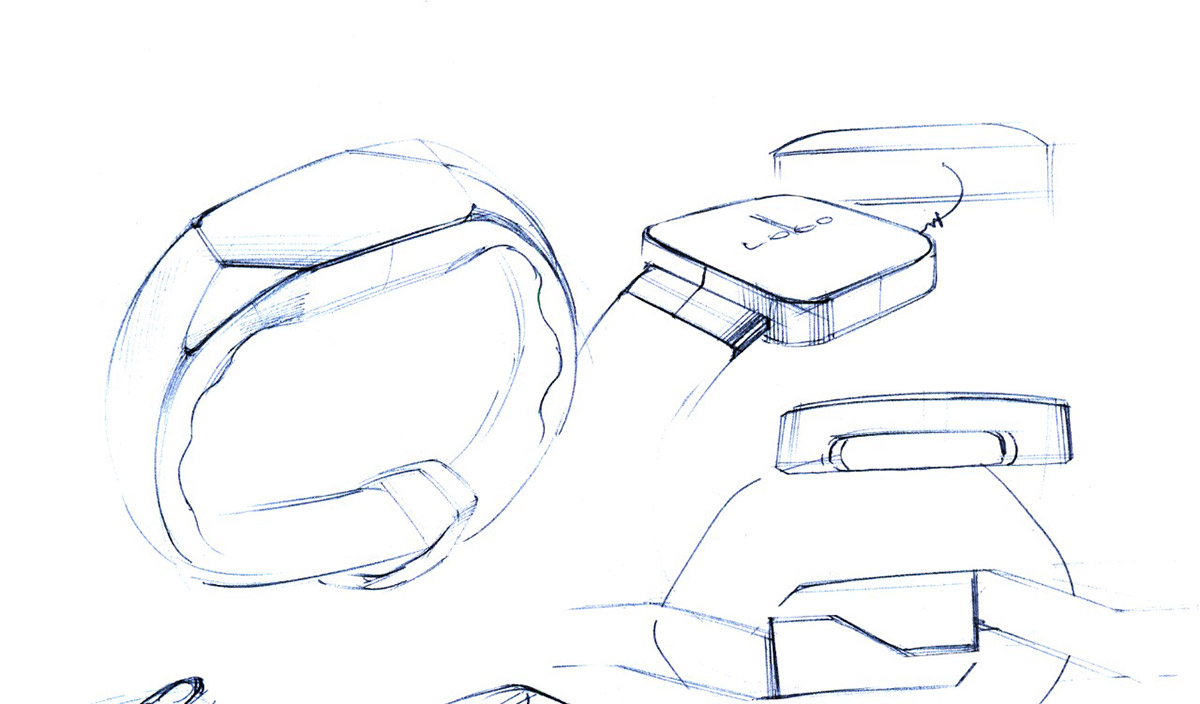

И чистовые — от него же:

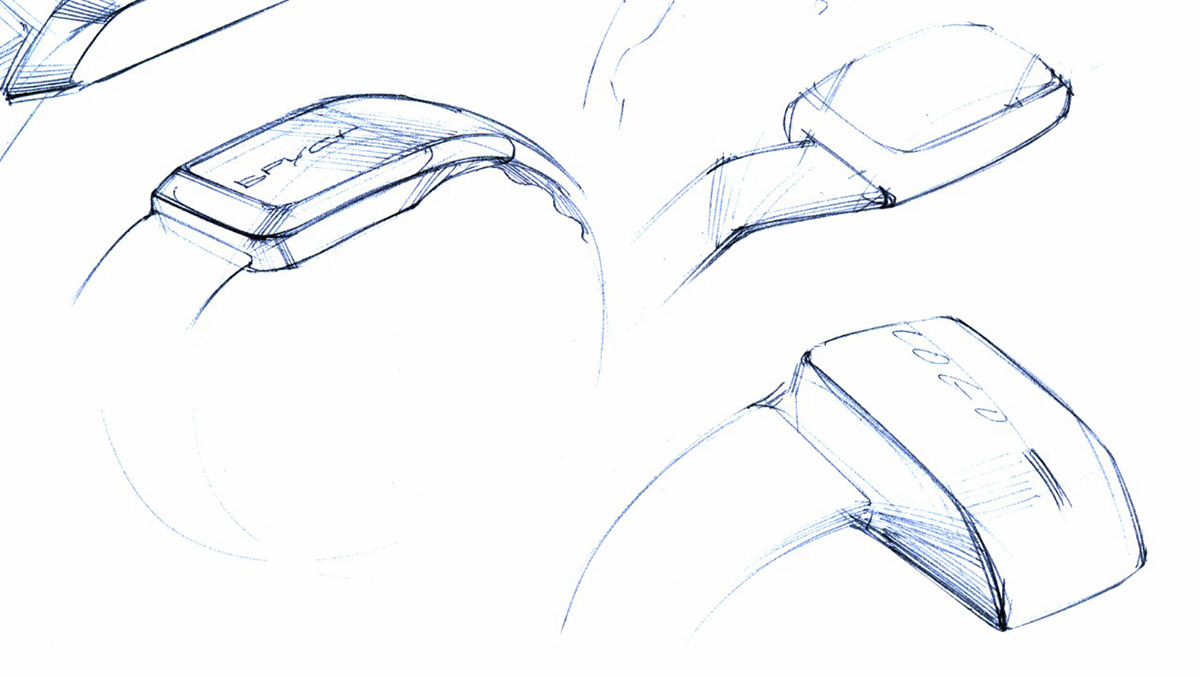

А это — эскизы, отобранные для показа:

Выбранные варианты (все их заказчик сначала напечатает на 3D-принтере, чтобы оценить удобство ношения):

Отправляем три модели на печать.

Этап #3 Макетирование

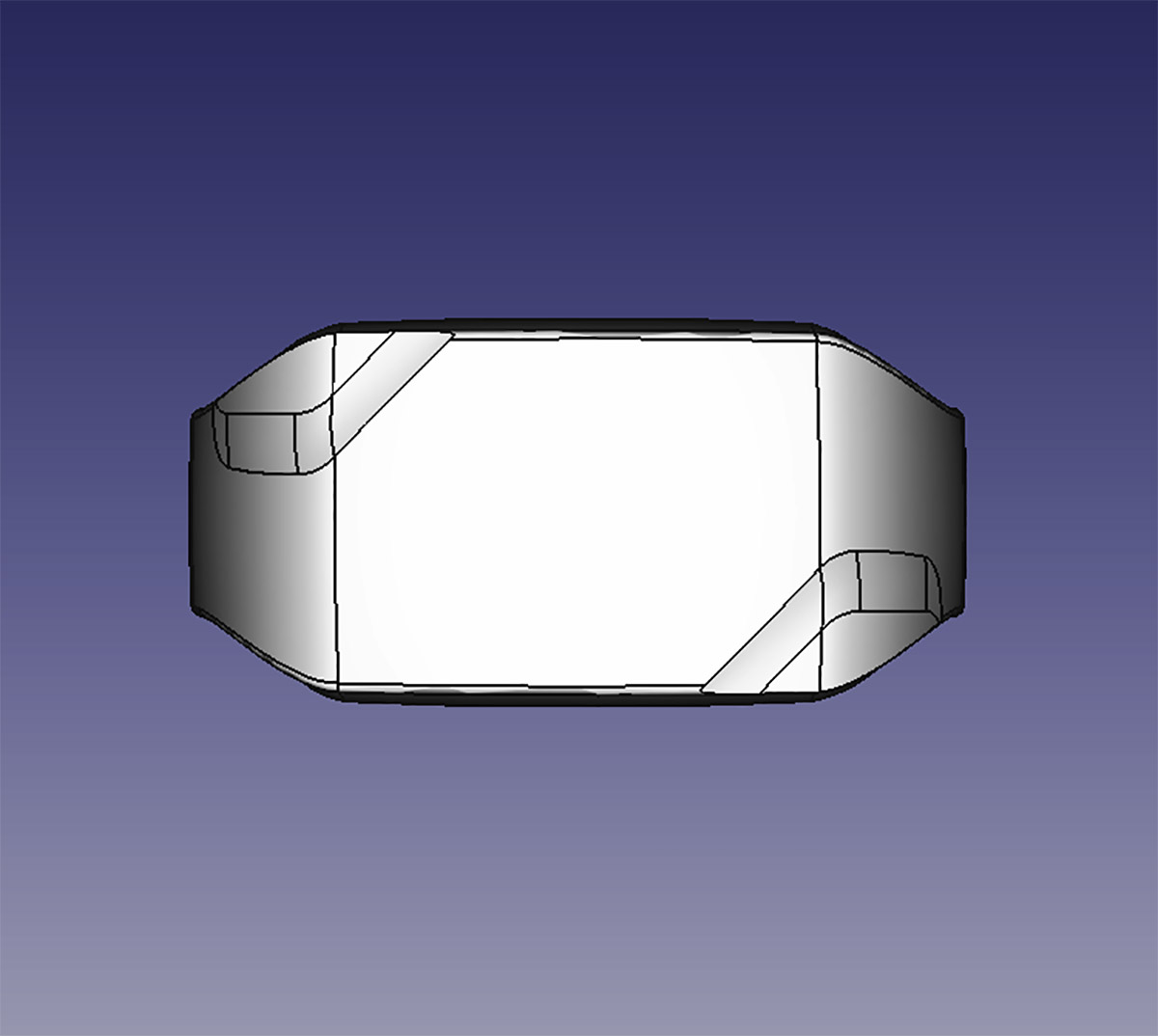

Напечатали макеты и сделали окончательный выбор. Можно браться за выбранную модель и дорабатывать её.

Этап #4 3D-моделирование

— Браслет — носимое устройство, поэтому должно быть эргономичным по умолчанию, а дизайн — соответствовать уровню современных носимых гаджетов (даже несмотря на то, что им пользуются рабочие на стройплощадках, а не модели на фотосессиях). С покупным корпусом ничего из этого не получится.

И мало того, что покупной корпус для этого проекта был неудобен, но и при планируемом тираже он оказался дороже, чем произведенный самостоятельно.

А вывод можно сделать самостоятельно.

Евгений Аракас,

руководитель проекта