Этап #1 Постановка задачи

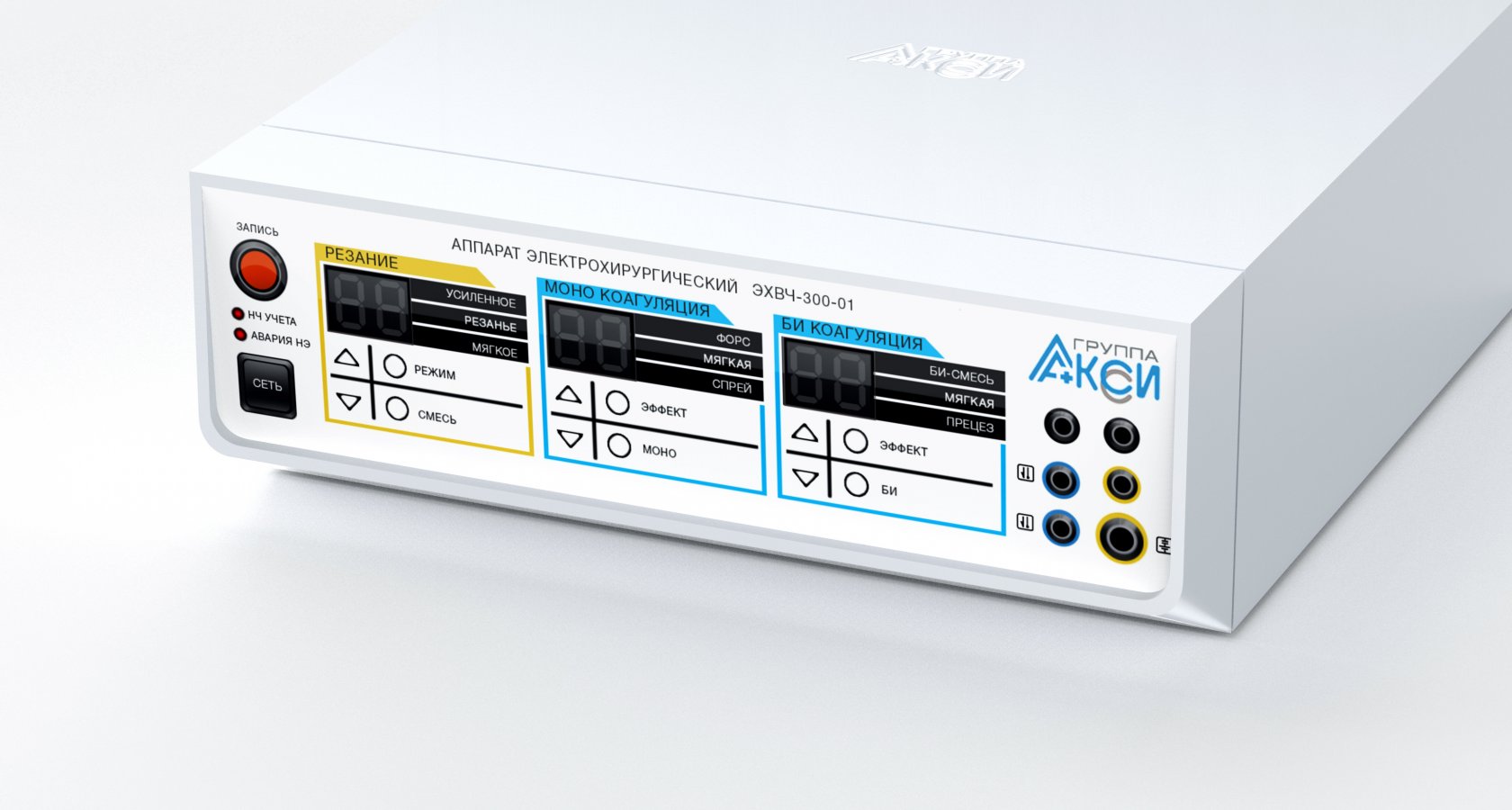

Любой проект начинается с постановки задачи и анализа данных: что уже есть по корпусу на данный момент? Линейка медицинской аппаратуры «Акси» сделана несколько лет назад и охватывает несколько моделей разнопланового оборудования, но! Себестоимость производства таких корпусов каждый день увеличивается — инфляция, растущий аппетит владельцев производства, увеличение налогов и т.д. Каждый последующий год ценник ползет вверх. Перед нами ставят понятную, хоть и непростую задачу:

— нужно осовременить корпус и добиться снижения цены.

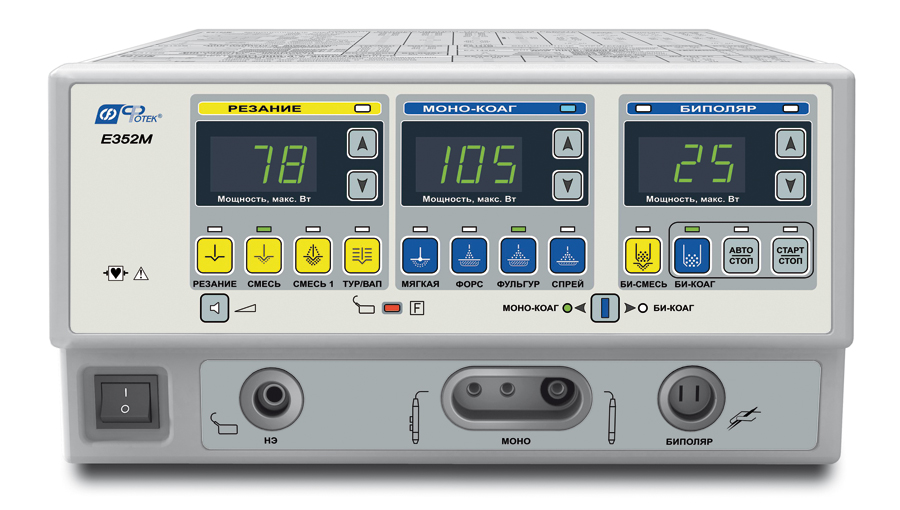

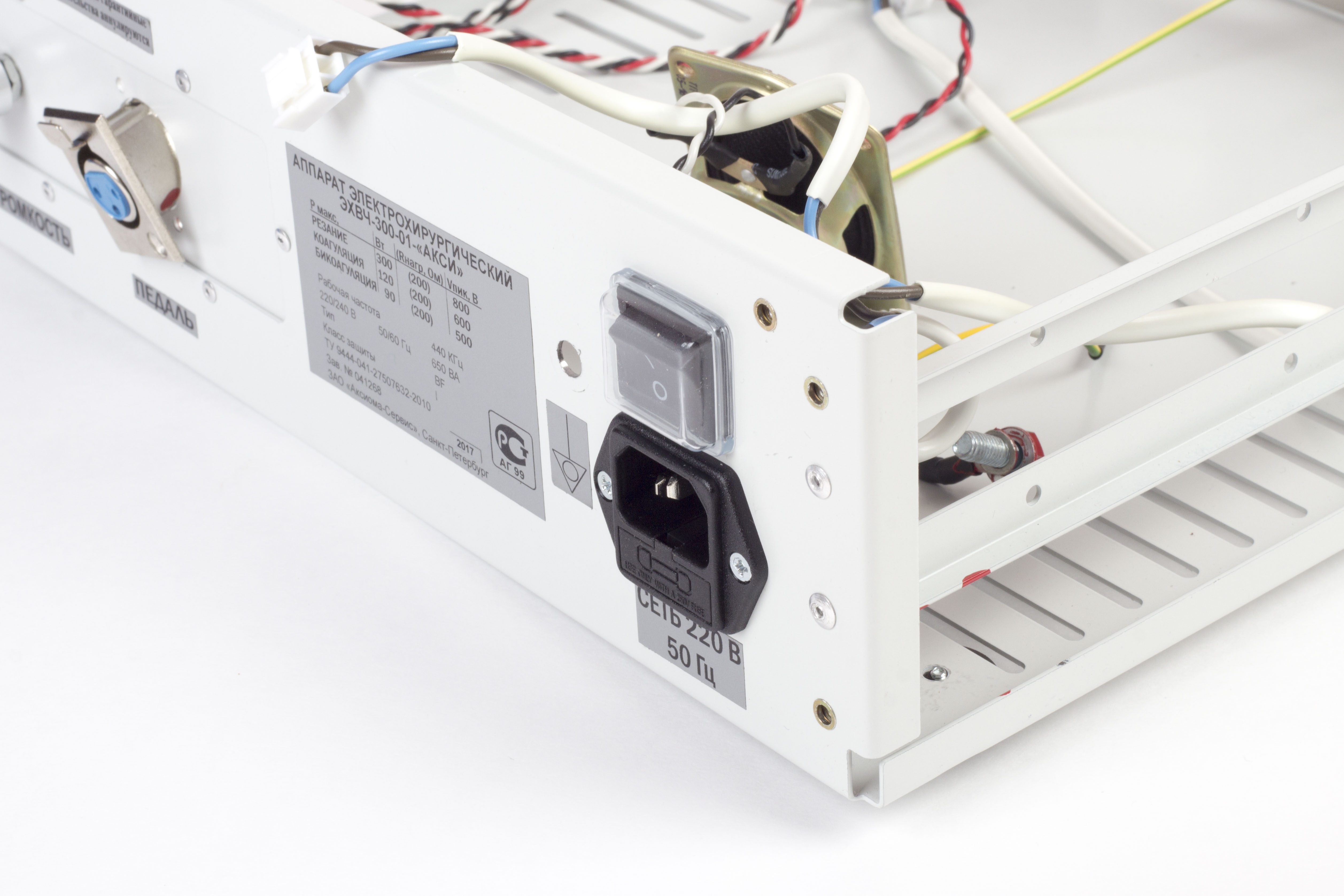

Было:

Цена такого корпуса — ~12 000 рублей при небольших (сотни) тиражах. Кстати, сравните ценник с тем корпусом, который у вас сейчас есть, — похожи?

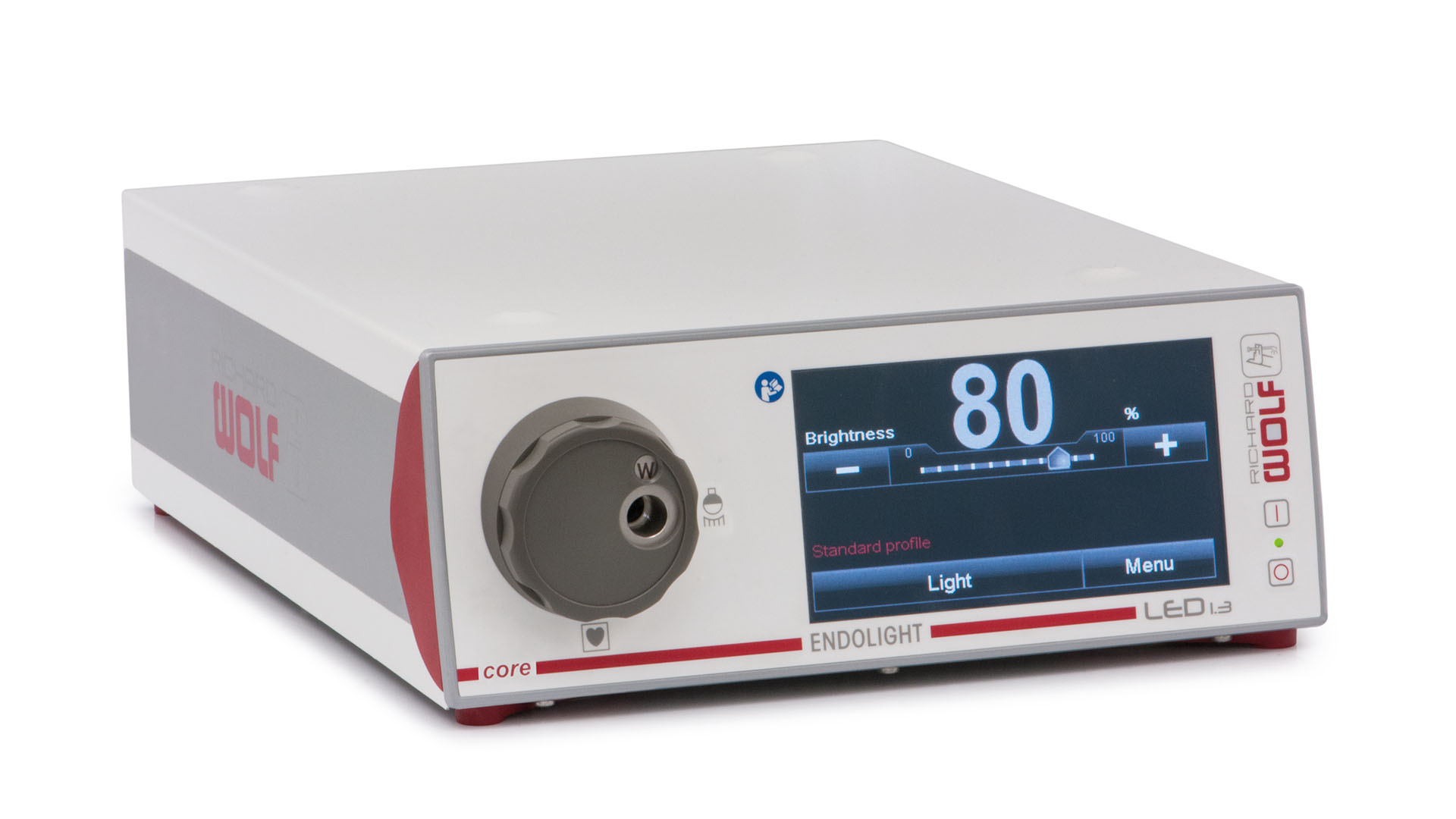

Задача понятна, начинаем анализировать, что можно сделать. И сразу видим диспропорцию стоимости передней панели по отношению к остальному корпусу. Это можно и, главное, нужно менять. Обычно мы стараемся использовать доступную клиенту технологию производства, но это не тот случай — нужна другая, более тиражная. Она позволит и снизить чек в этой части, и сделать более современный дизайн. Но для этого надо оглянуться на конкурентов, что они делают с подобными корпусами:

Что ж, можно начинать рисовать, — и, как правило, это самая простая часть проекта:

Этап #2 Эскизирование

Направление выбрано, начинаем деталировку, одновременно рисуем пленочную клавиатуру, которая будет «лицом» прибора и должна подходить под всю линейку. Корпус будет уницифированный, это позволит снизить затраты при производстве и сделать всю линейку единой, цельной в глазах покупателя.

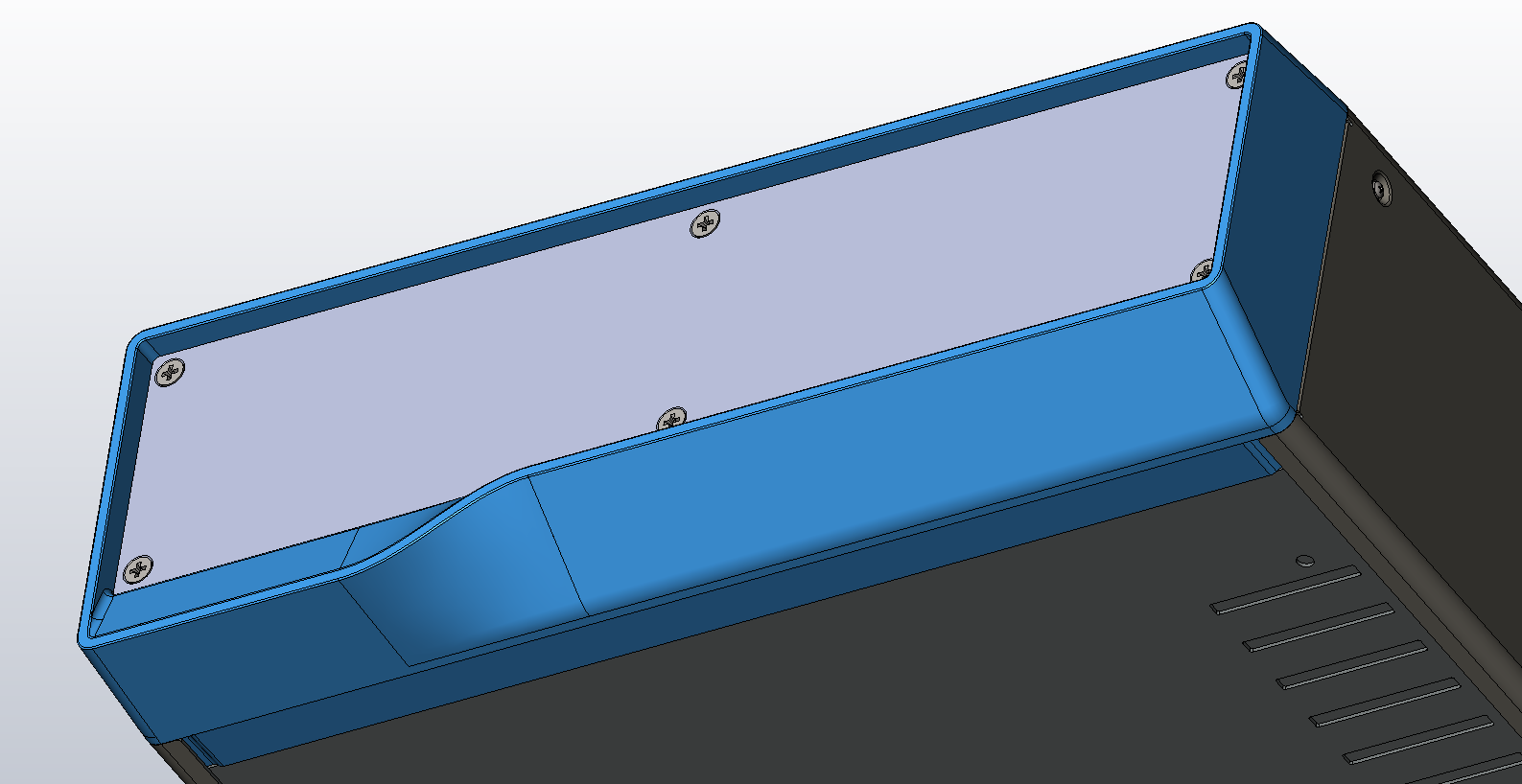

Этап #3 3D-моделирование

Дизайн «устаканен», но пока это лишь красивые картинки, которые может сделать любой промышленный дизайнер, даже с небольшим опытом. А довести идею до серийного производства — вот задача посложнее. Переходим к инжинирингу:

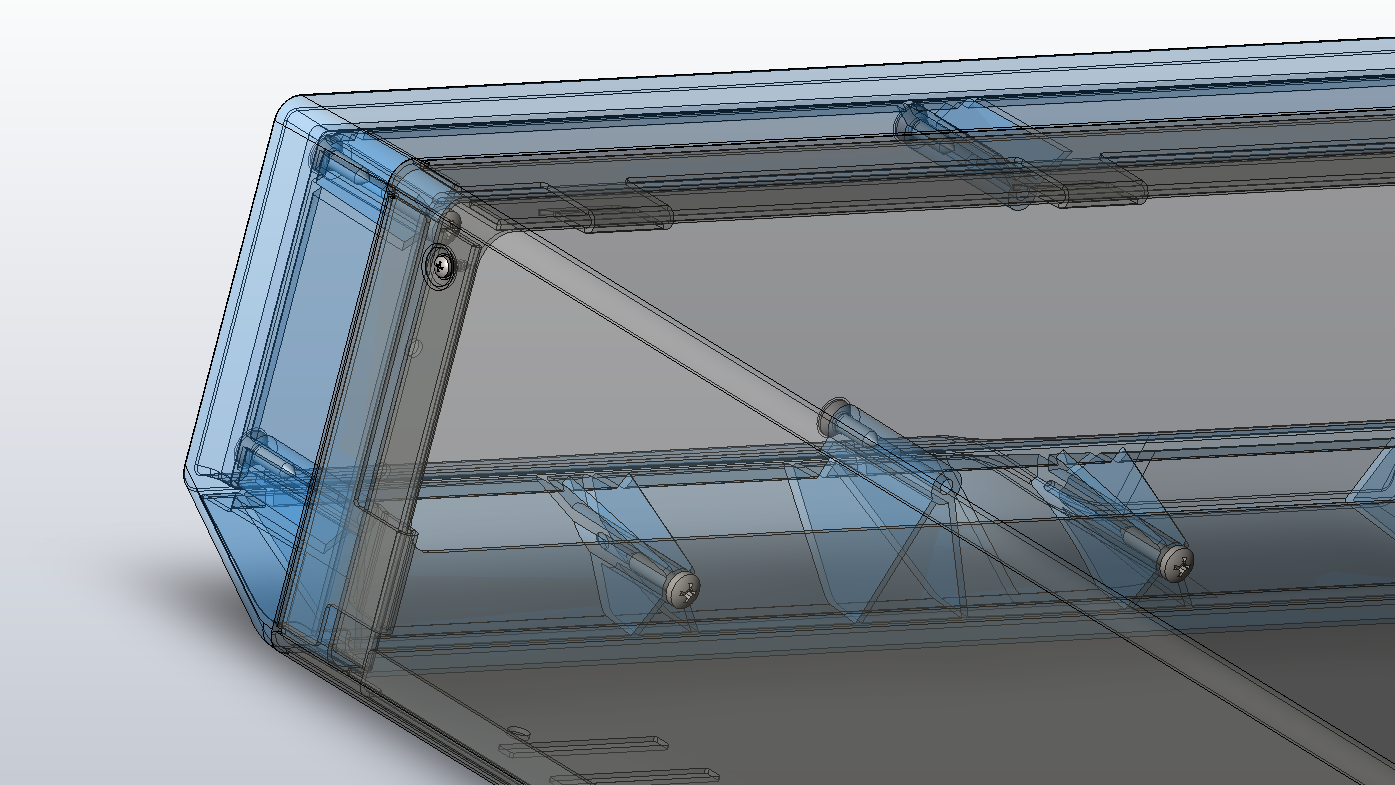

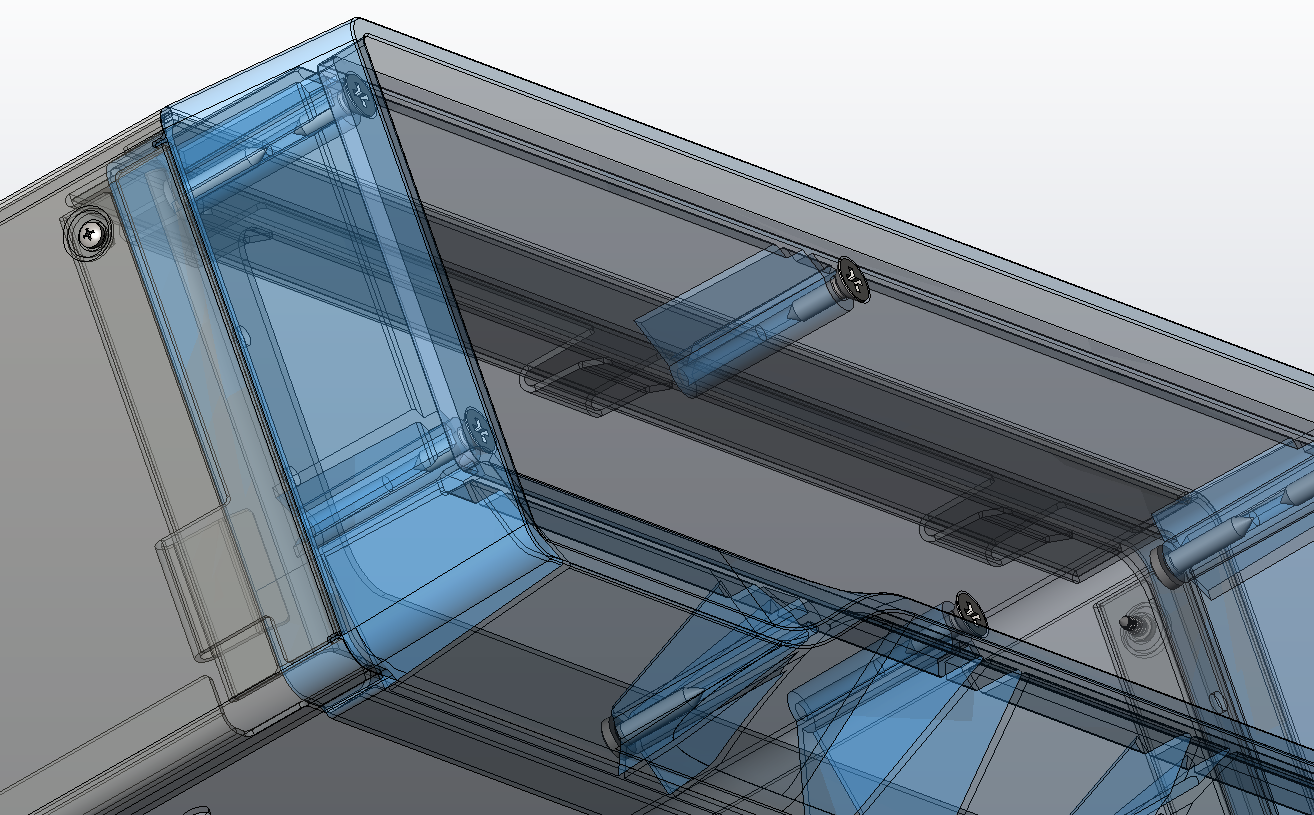

Этап #4 CAD-моделирование и конструкторская документация

Разработка конструкции — один из самых ответственных этапов любого проекта: именно в этот момент появляются ответы на два важных вопроса:

1. Реализуем ли дизайн в принципе?

2. Сколько будет стоить корпус?

Если с первым вопросом всё понятно, то про второй обычно «забывают» в момент разработки, хотя экономика проекта — это его основа, её нельзя игнорировать ни на одном этапе. Чтобы получить цифры себестоимости, наши конструктора уже на этапе проектирования начинают консультироваться с заводами, отсылают модели и чертежи, чтобы провести оценку производства, хотя бы на уровне основных затрат — оснастка, внедрение.

Пакет конструкторской документации готов, но его обязательно надо проверить реальным образцом (прототипом) перед запуском серийного производства. Есть моменты, которые просто невозможно учесть в виртуальности (а кто говорит обратное, нещадно врёт). Поэтому мы проверяем каждый свой проект реальным прототипом.

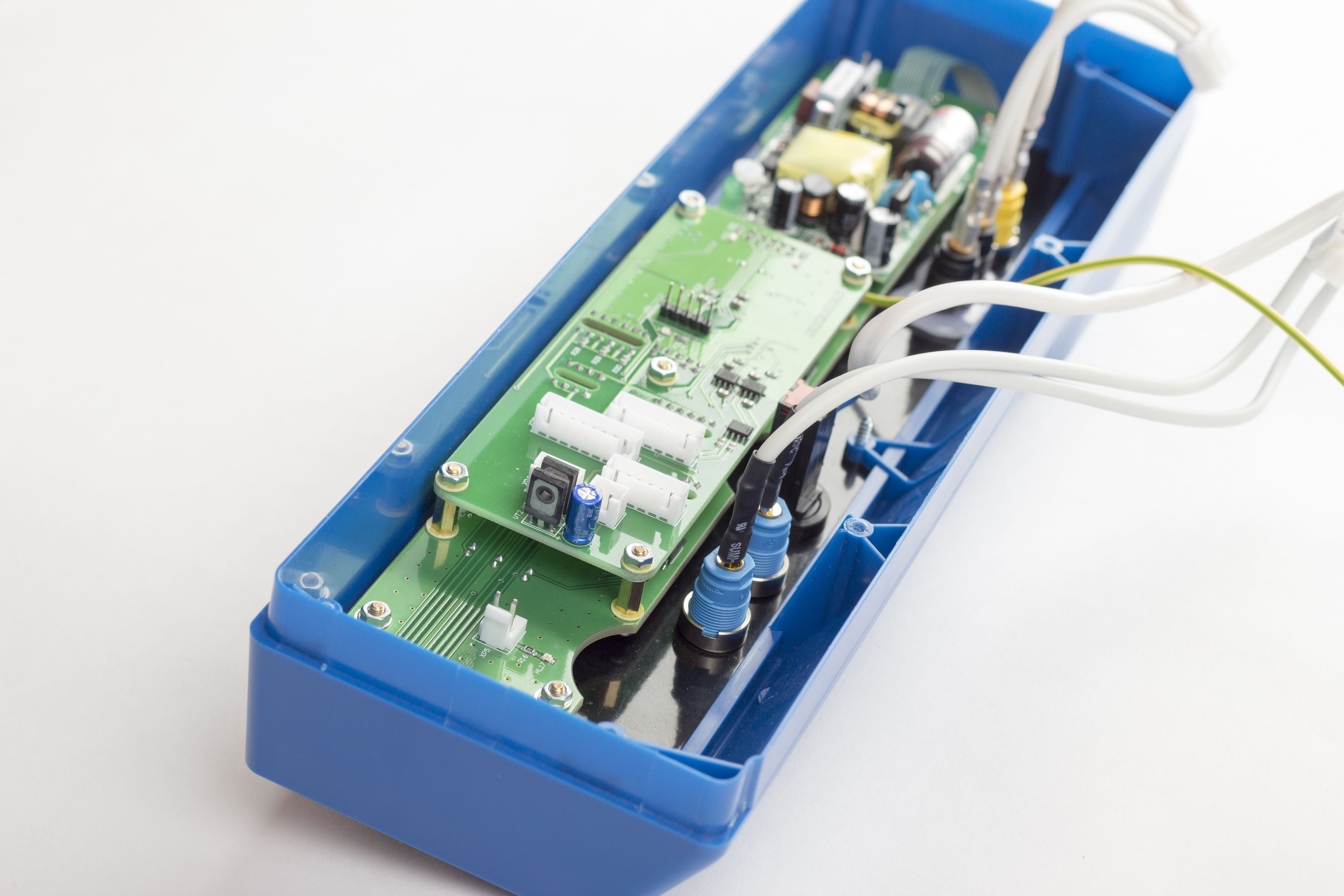

Этап #5 Опытный образец

Опытный образец изготавливается по технологиям, максимально близким к серийным. Мы практически не используем, например, 3D-печать, так как напечатанный макет не соответствует требованиям, которые мы ставим — дать представление о реальной жёсткости, массе, радиопрозрачности, удароустройчивости и так далее. Поэтому если в корпусе будет использоваться металл, делаем реальный металлический корпус. Если пластик или алюминий, то они и будут использоваться при производство опытного образца.

Этап #6 Производство серийного образца

Все протестировано, все собирается, работает и стоит столько, сколько нужно, а именно в 4 раза дешевле, чем предыдущий корпус. Вот и все — продукт можно запускать в жизнь. Мы не можем следить за жизнью проектов, это уже дело самих клиентов, но нам очень приятно, когда мы получаем вот такие отзывы:

С продажами стало лучше. На сколько точно, можно будет понять чуть позже, но положительная динамика налицо, несмотря на то, что у нас область специфична: в основном государственные тендеры. Тут главная роль у конкурентоспособности начинки. Но избавление от старого имиджа все равно помогает: коммерсанты наши в один голос говорят, что теперь не стыдно приезжать в клиники, где стоит импортное оборудование, с Аксиомой.

Для нас же важно, что мы можем на одной платформе собирать все аппараты из прайса, что сильно облегчает дело. Плюс наличие минимум 1000 лицевых на складе, стоимость которых весьма мала, и доставка осуществляется большой партией, тоже сильно ускоряет процесс.

А значит, мы все делаем правильно. Ну и теперь самое главное — цифры и деньги:

Стоимость проекта

2500 ₽ за штуку — себестоимость корпуса и пленочной клавиатуры лицевой панели.

3 месяца ушло со старта проекта до отгрузки первых корпусов.

10 000$ стоила разработка корпуса — дизайн + инжиниринг + опытный образец.

В 4 раза снизилась себестоимость корпуса в сравнении с моделью с устаревшим дизайном.

Где производим

Разработка — это не самое сложное. Производство с неизменным на протяжении нескольких лет качеством — вот непростая задача. Этот корпус мы производим на двух заводах:

МСП Технолоджи — мы заказываем литье пластиков в металлополимерные пресс-формы, при малых тиражах литье полуритана в силиконовую оснастку и 3D-печать макетов

Машкомплект — металлобработка самого широкого смысла, от листогибов до фрезеровки и экструдирования аллюминия

— Я всегда выделяю для себя этот проект — производственные подрядчики постоянно давят на своих клиентов ценой. Вот и в этом случае — старый подрядчик нашего клиента выморозил увеличивающейся каждый год ценой производства. И почти убил продукт. Клиенту пришлось искать пути снижения себестоимости, нашли Формлаб, и в результате клиент получил дешевый, унифицированный и красивый корпус, повышение продаж всей линейки оборудования. Мы — новый хороший проект в портфолио корпусов, новых подрядчиков, хороший заказ. Внакладе только старый завод, который своей жадностью «убил» многолетнего клиента.

Андрей Востриков,

руководитель.

ФОРМЛАБ, специалисты по корпусам

«Акси» сегодня: