Этап #1 Постановка задачи

Галогенератор — это устройство, которое создаёт микроклимат в соляных пещерах. Именно такие генераторы производят высокодисперсные (состоящие из очень мелких частиц) аэрозоли из солевого раствора. Пациент дышит наполненным солью воздухом — организм оздоравливается.

Всё началось с того, что один из производитель галогенераторов разработал новую модель устройства, более мощную, чем все остальные. Для серийного производства нужно было разработать конструкцию и подготовить комплект документации. Этим мы и занялись.

Примечательно, что о дизайне корпуса здесь речь даже не шла, поэтому внешним видом галогенератора пришлось заниматься по ходу работ и «подгонять» его под конструктивные особенности устройства (с учётом пожеланий, обозначенных в техническом задании).

Примечательно, что о дизайне корпуса здесь речь даже не шла, поэтому внешним видом галогенератора пришлось заниматься по ходу работ и «подгонять» его под конструктивные особенности устройства (с учётом пожеланий, обозначенных в техническом задании).

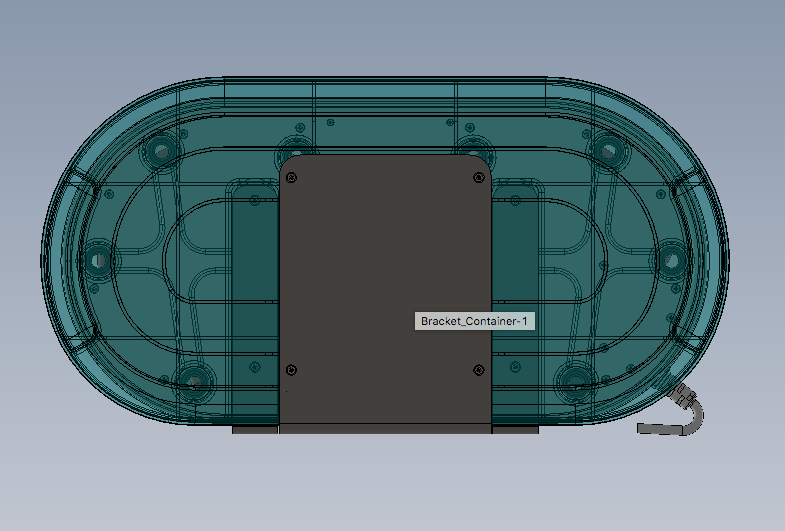

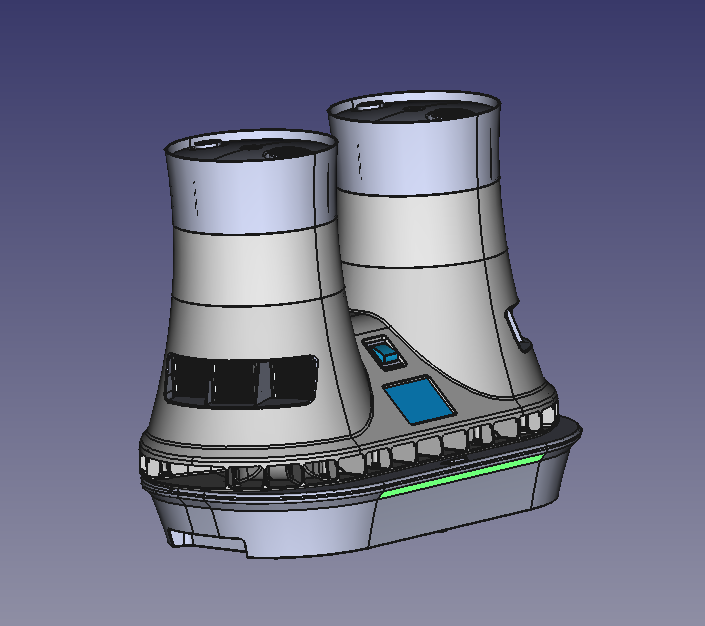

Этап #2 CAD-моделирование

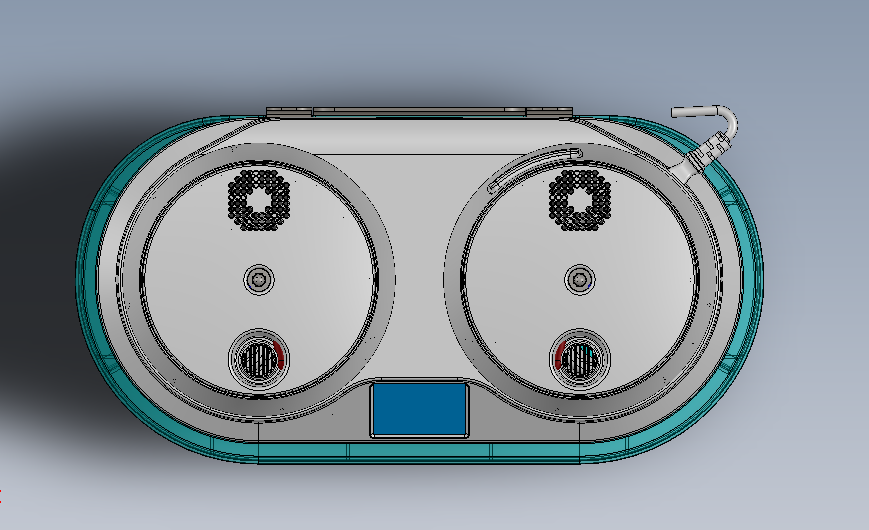

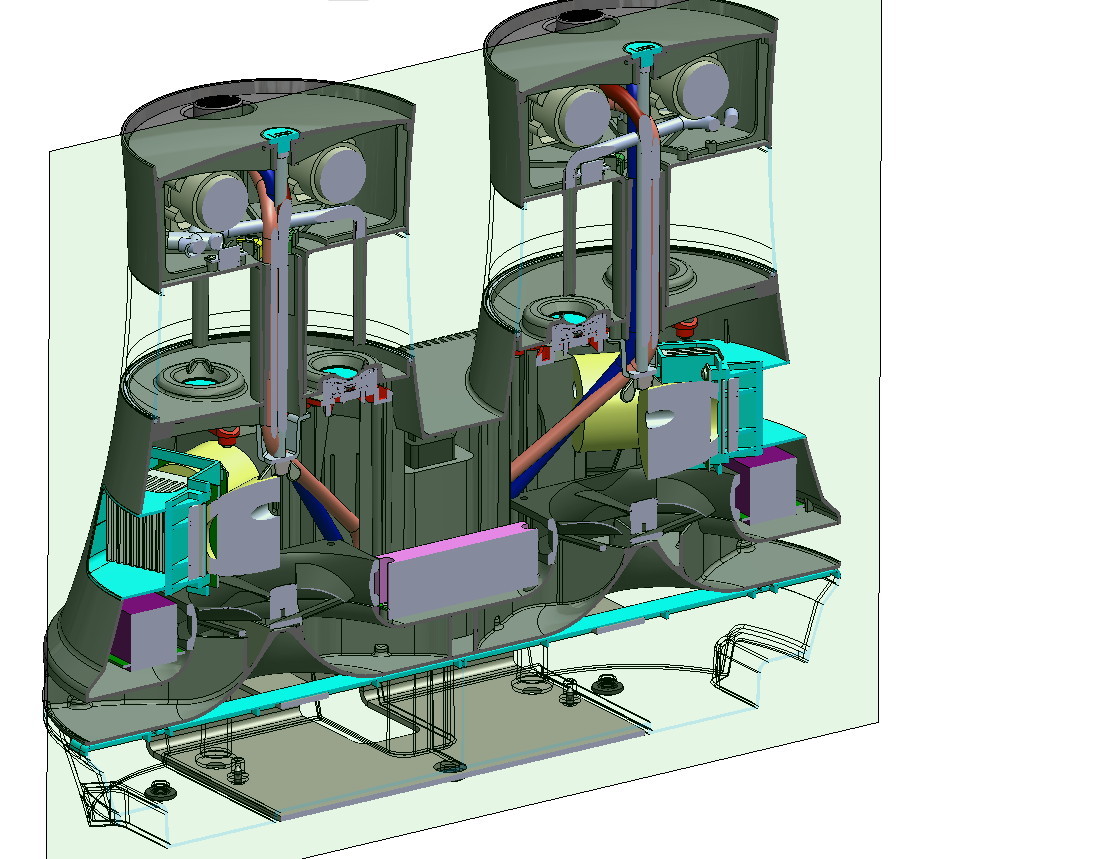

Аэрозоль создаётся в камере за счёт ультразвуковых колебаний мембраны, которые обеспечивают пьезоизлучатели. Камер всего две, в каждой — три пьезоизлучателя.

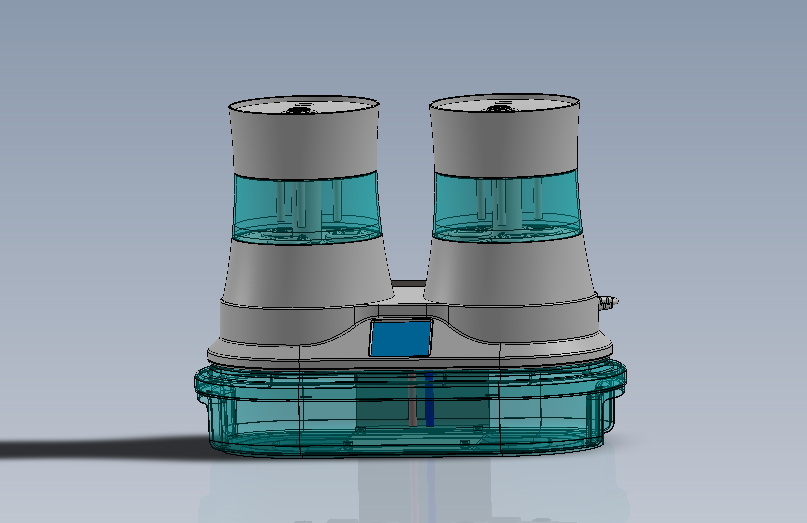

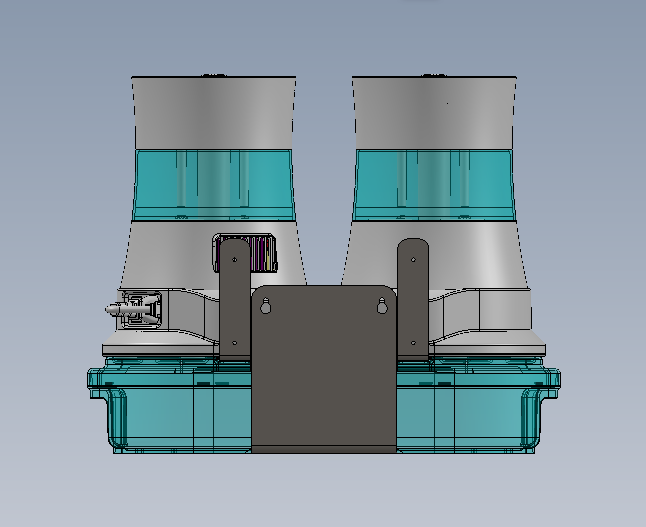

Корпус должен иметь опоры, чтобы не скользил по ровной поверхности, и одновременно — точки крепления для подвешивания на стену.

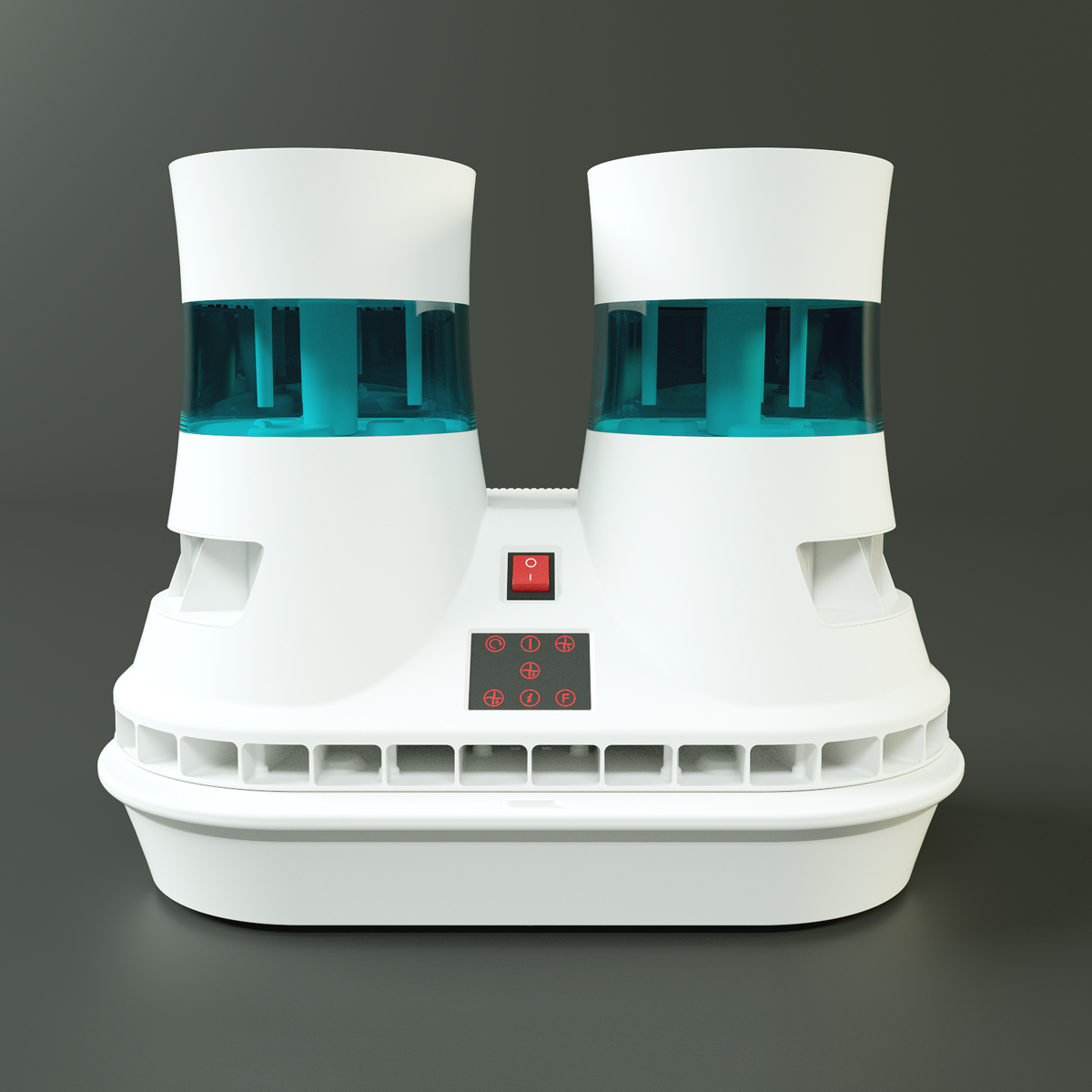

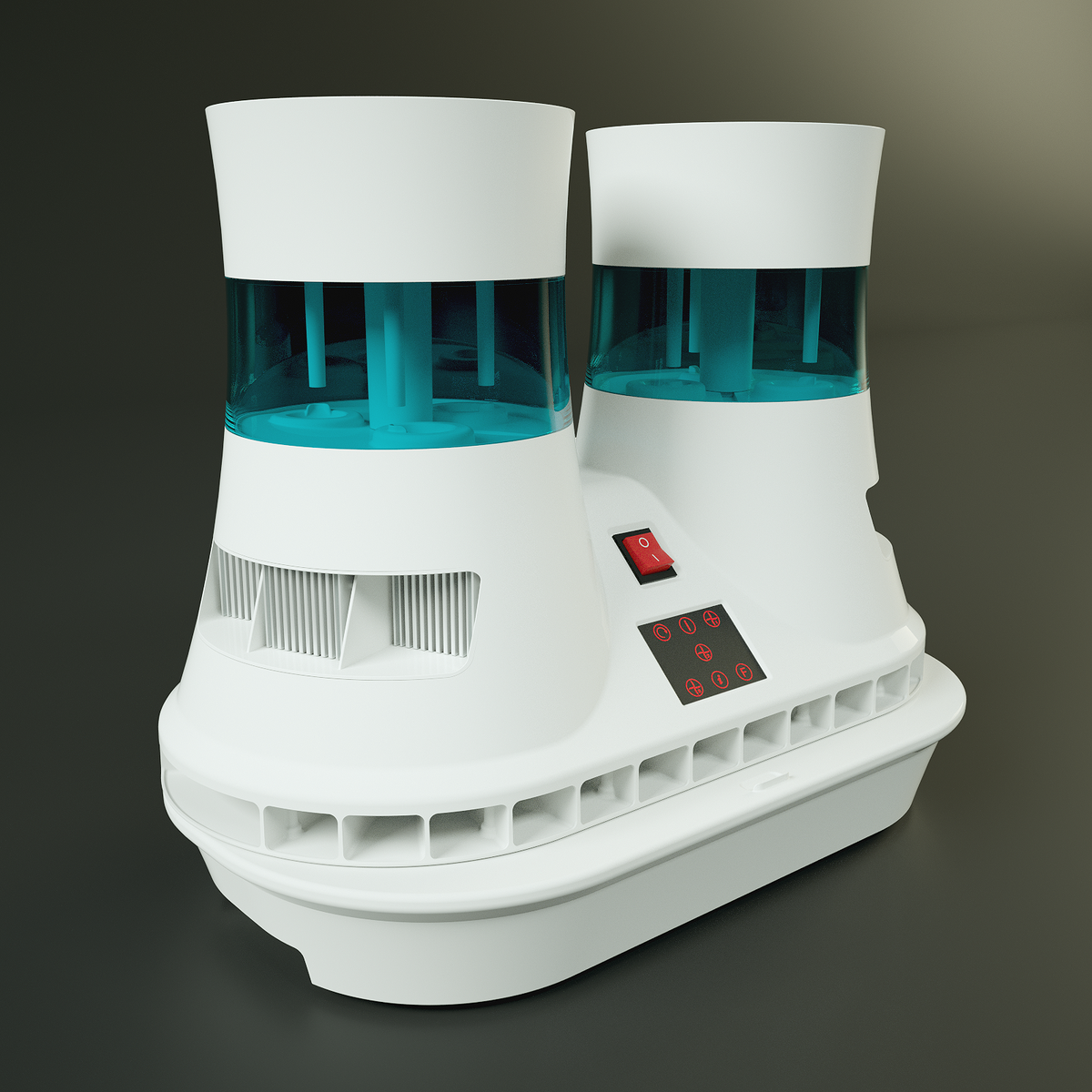

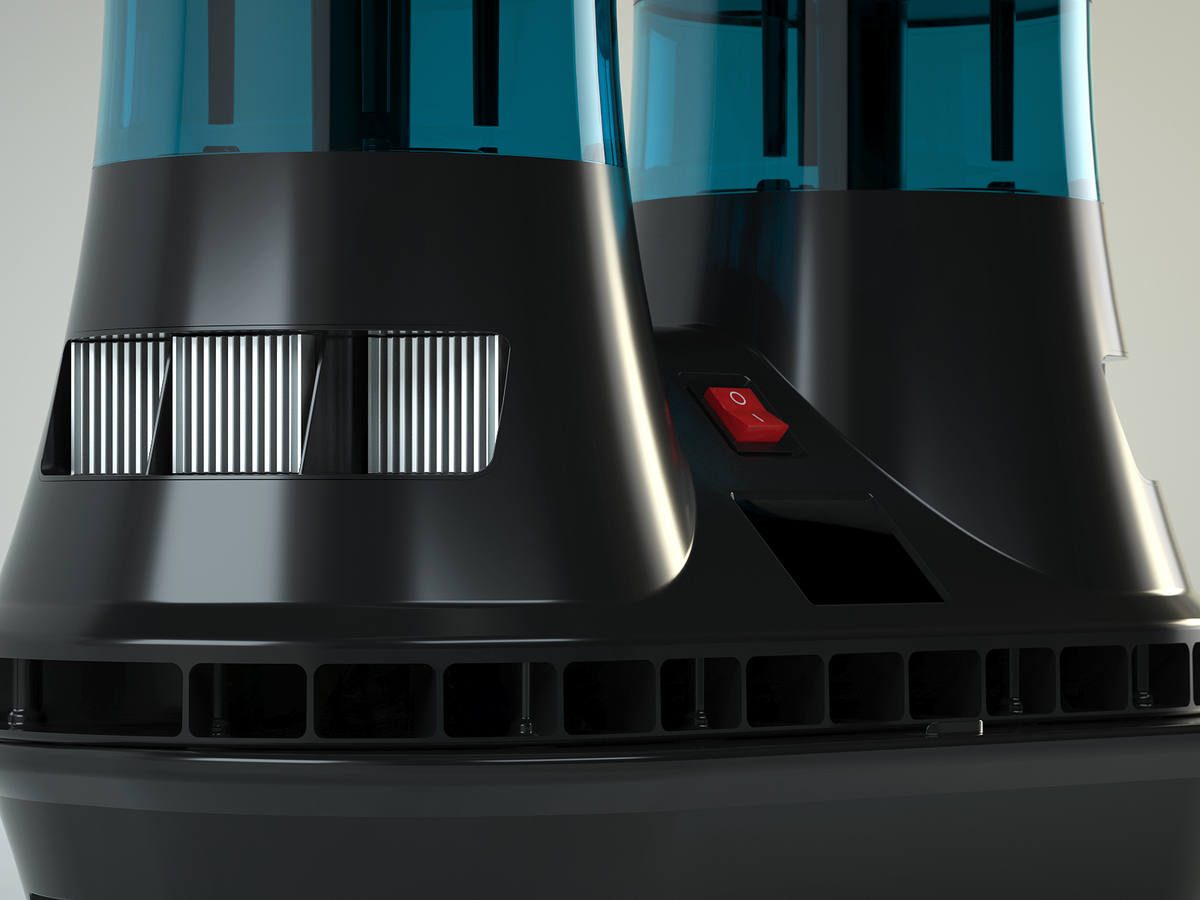

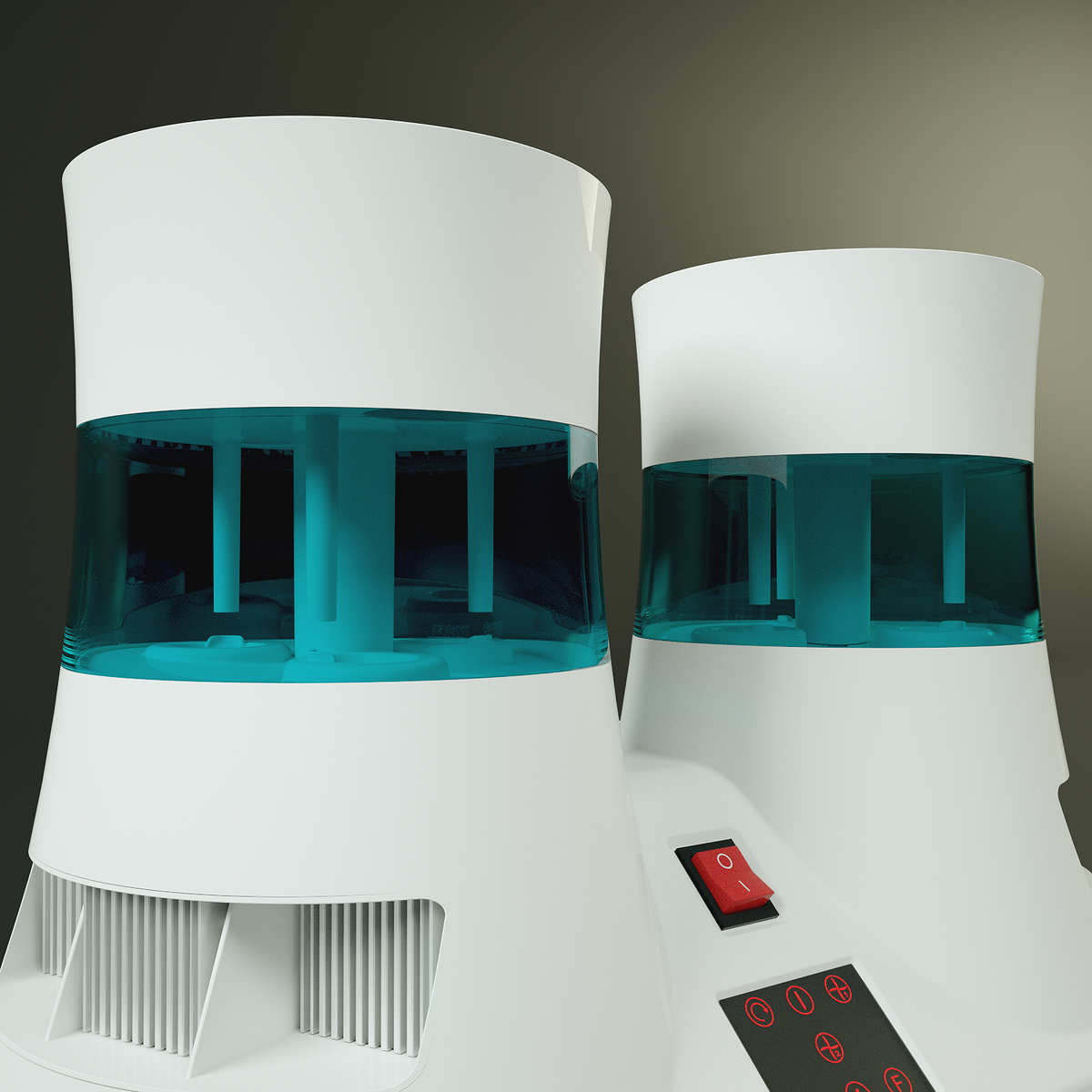

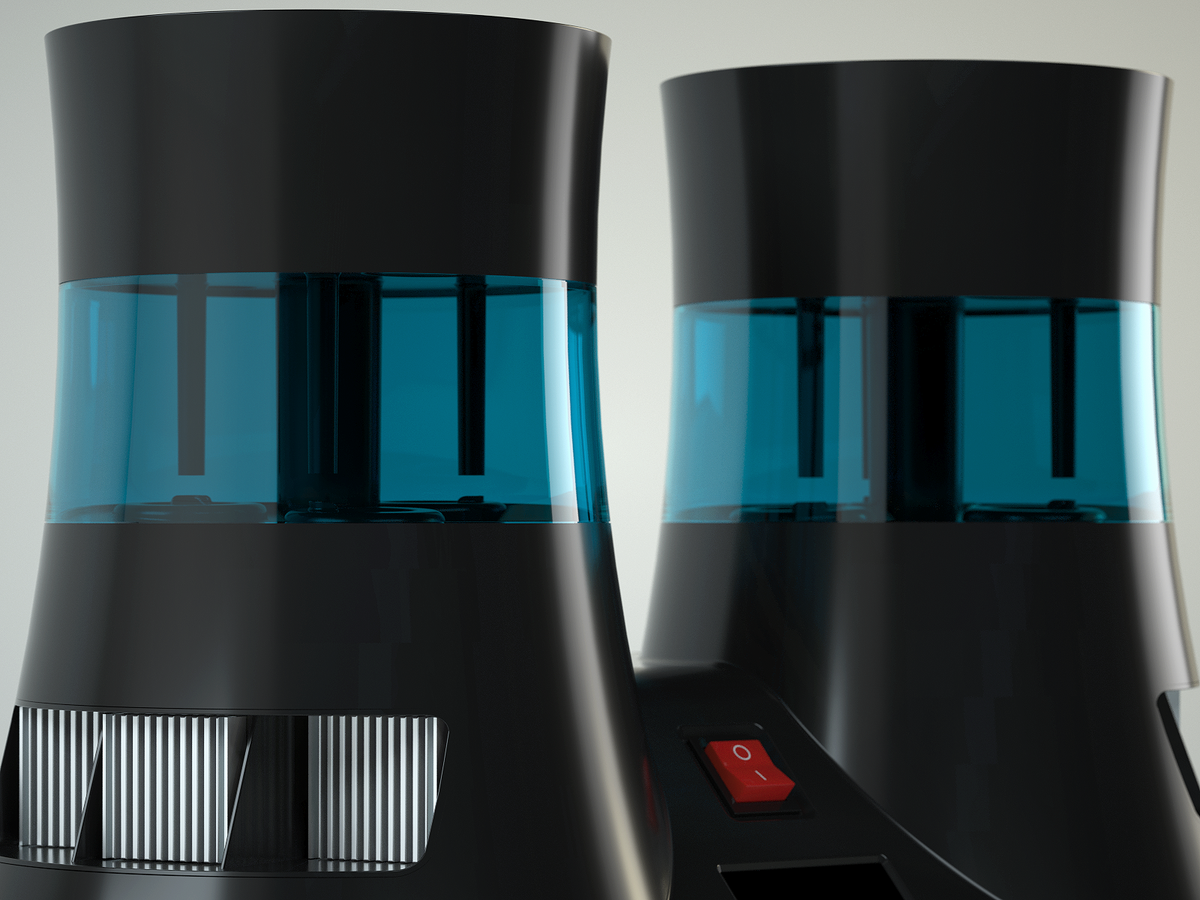

Примерно так будет выглядеть галогенератор: в местах расположения резервуаров материал корпуса прозрачный. «Промежуточные» рендеры:

Этап #3 Прототипирование

Этот этап начали с прототипа излучателя — появились сомнения в том, что имеющаяся в нашем распоряжении конструкция будет работать корректно. Если испытания излучателя покажут, что всё работает нормально, можно будет делать чертежи и запускать в производство полноценный прототип.

Если нет, то излучатели придётся переделать и испытывать ещё раз.

В принципе, всё работало, но не особо эффективно: с такой конструкцией устройство было бы дороже в изготовлении, сложнее в сборке и не очень надёжно в эксплуатации — при последующих испытаниях обнаружилось, что неведомо где теряется мощность.

Пришлось переделывать узел излучения.

До разработки КД и полноценного прототипа проект так и не дошёл — заказчик решил приостановить разработку на неопределённый срок.

А «внешность» у галогенератора получилась неплохой даже без дизайна:

— Работая над этим проектом, мы лишний раз убедились в том, что квалификации штатных сотрудников заказчика, как правило, для запуска продукта «в серию» не хватает.

Ведь для этого необходимо понимать не только технологические требования, но сразу оптимизировать процессы сборки готового изделия и его последующего сервисного обслуживания. Например, если у вас десяток корпусов, а что-то пошло не так, то вы худо-бедно, с причитаниями, сможете собрать их сами. А если этих корпусов пятьсот? А если три тысячи?

И о сервисном обслуживании тоже нужно думать заранее. Рано или поздно, но в устройстве обязательно что-то сломается. Так что вам надо спрогнозировать, где это будет ломаться и как поломку исправлять.

Андрей Востриков,

руководитель

ФОРМЛАБ, специалисты по корпусам