Разные технологии прототипирования нужны для решения разных задач. Как из множества способов создания прототипа выбрать оптимальный? Инструкция ниже

«Прототип — это работающая модель, опытный образец устройства, механизма или детали».

Wikipedia

Давайте начнём с назначения прототипа. Для чего он нужен? Для проверки свойств устройства, механизма или детали. Ниже — примерный список этих свойств.

- Собираемость

- Реальная жёсткость

- Герметичность

- Электропроводность и защита от наводок

- Трение деталей

- Реальный вес и эргономика, проверяемая людьми с разной степенью влажности ладоней

- Точное соответствие серийному изделию по цветам, качеству поверхности, тактильному восприятию

- Дизайн

…и есть ещё много всего, что можно оценить по прототипу.

Иными словами, прототип (опытный образец) нужен в тот момент, когда виртуальная модель устройства «переходит» в физический мир и становится реальной и осязаемой.

Однако при этом переходе обязательно возникают проблемы, которые нельзя выявить в среде разработки. Но их нужно «выловить» до того, как начнётся процесс подготовки корпуса или изделия к серийному производству.

Технологий прототипирования много. Рассмотрим самые распространённые из них, предназначенные для изготовления пластиковых корпусов — как самых популярных.

! — Чем дальше к концу списка, тем ближе описываемый способ к технологиям серийного производства.

Технологии прототипирования корпусов

Макеты, сделанные вручную — из пластилина, пенопласта, глины и других легкообрабатываемых материалов.

Такие макеты позволят условно оценить внешний вид изделия, не более. Ну, может, ещё и эргономику проверить. Срок производства — дни (один, два и т.д.), стоимость — несущественная.

2. Печать пластиковой нитью (FDM, Fused deposition modeling) — послойное нанесение расплавленного пластика на площадку.

Точность FDM-печати растёт, но пока напечатанные этим способом детали приходится серьезно дорабатывать перед использованием.

Подобные прототипы, как и сделанные вручную макеты, позволяют оценить дизайн и эргономику. С их помощью также можно примерно определить реальный вес изделия и его жёсткость.

Срок производства — часы (если не считать ручной обработки). Стоимость — копейки.

3. Лазерное спекание, печать фотополимером (SLA (StereolithographyApparatus), SLS (Selective Laser Sintering).

Прототип корпуса, сделанный по этим технологиям, уже более-менее полноценен: он позволяет проверить не только дизайн и эргономику, но и в первом приближении оценить удобство сборки изделия, а также в какой-то степени оценить жёсткость.

Плюсом технологии является возможность печатать многотельные прототипы, т.е. изделие в сборе. Готовые детали требуют минимальной шлифовки, годятся для окрашивания и издалека неотличимы от реальных. Можно сделать их даже прозрачными.

Минус таких прототипов — их хрупкость и жёсткость. Сломать напечатанный корпус легко, а проверить, например, хорошо ли нажимается кнопка, может не получиться. Короче, реального представления деталь, сделанная по технологиям SLA или SLS, не даст.

Срок изготовления — несколько часов, ценник — несколько тысяч рублей.

4. Фрезеровка пластика и металла. Прототип, изготовленный по этой технологии, уже близок по характеристикам к серийному изделию: материал корпуса обладает такими же свойствами (жёсткость, кручение, пружинистость и т.д.). С помощью такого прототипа можно оценить удобство сборки, дизайн, вес, устойчивость к разрушению, «поведение» в реальных уличных условиях.

Чуть хуже обстоят дела с проверкой герметичности — ведь резиновую прокладку фрезеровкой не изготовить (кстати, прозрачные элементы тоже не сделать).

Срок изготовления — несколько дней, однако оборудование для многоосной фрезеровки есть не у всех, то есть подрядчика надо еще поискать (пишите, дадим контакты). Цена — несколько десятков тысяч рублей.

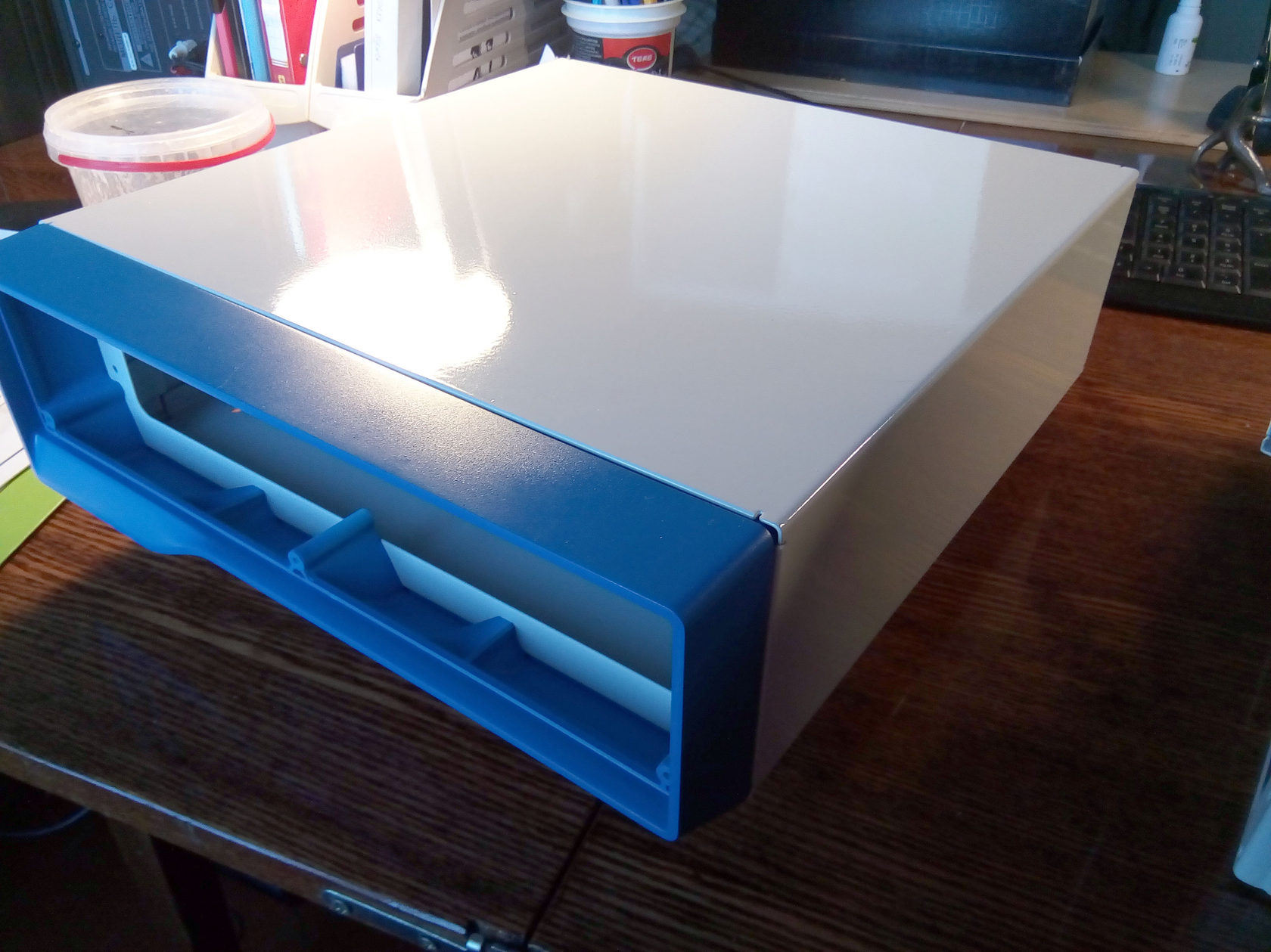

5. Литьё полиуретана в силиконовые формы (и схожие малосерийные технологии) — отличный способ. Имея изготовленный литьём в силикон прототип, можно узнать практически всё о внешнем виде и физических свойствах готового изделия — его жёсткости, пружинности, поведении на морозе и жаре, цвете, фактуре. Кроме того, с помощью этой технологии можно делать и прозрачные детали.

Технология хоть и простая, но дорогая. Подрядчиков немного, ещё меньше — тех, кто делает аккуратно и красиво. Срок изготовления — несколько дней, стоимость — десятки тысяч рублей.

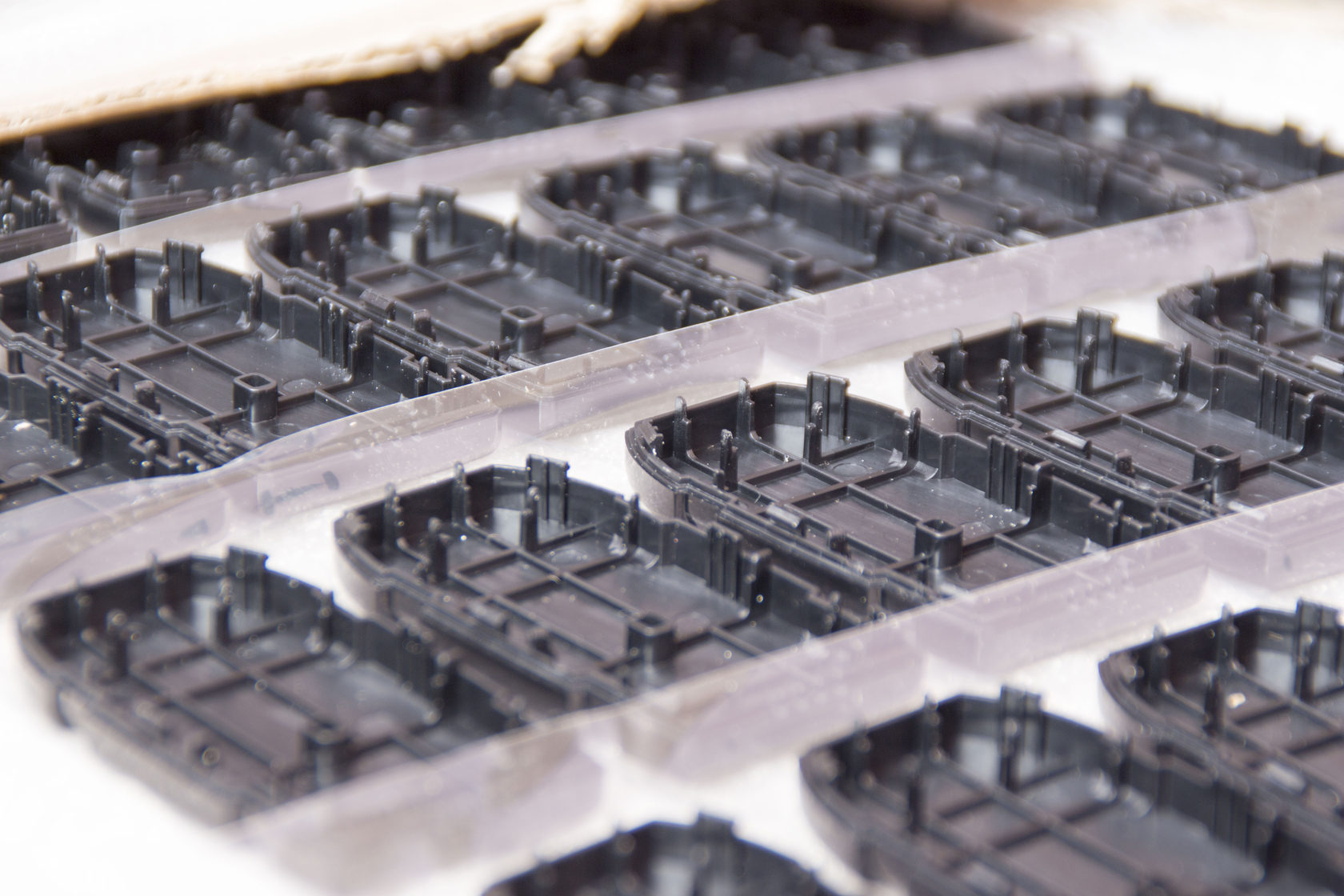

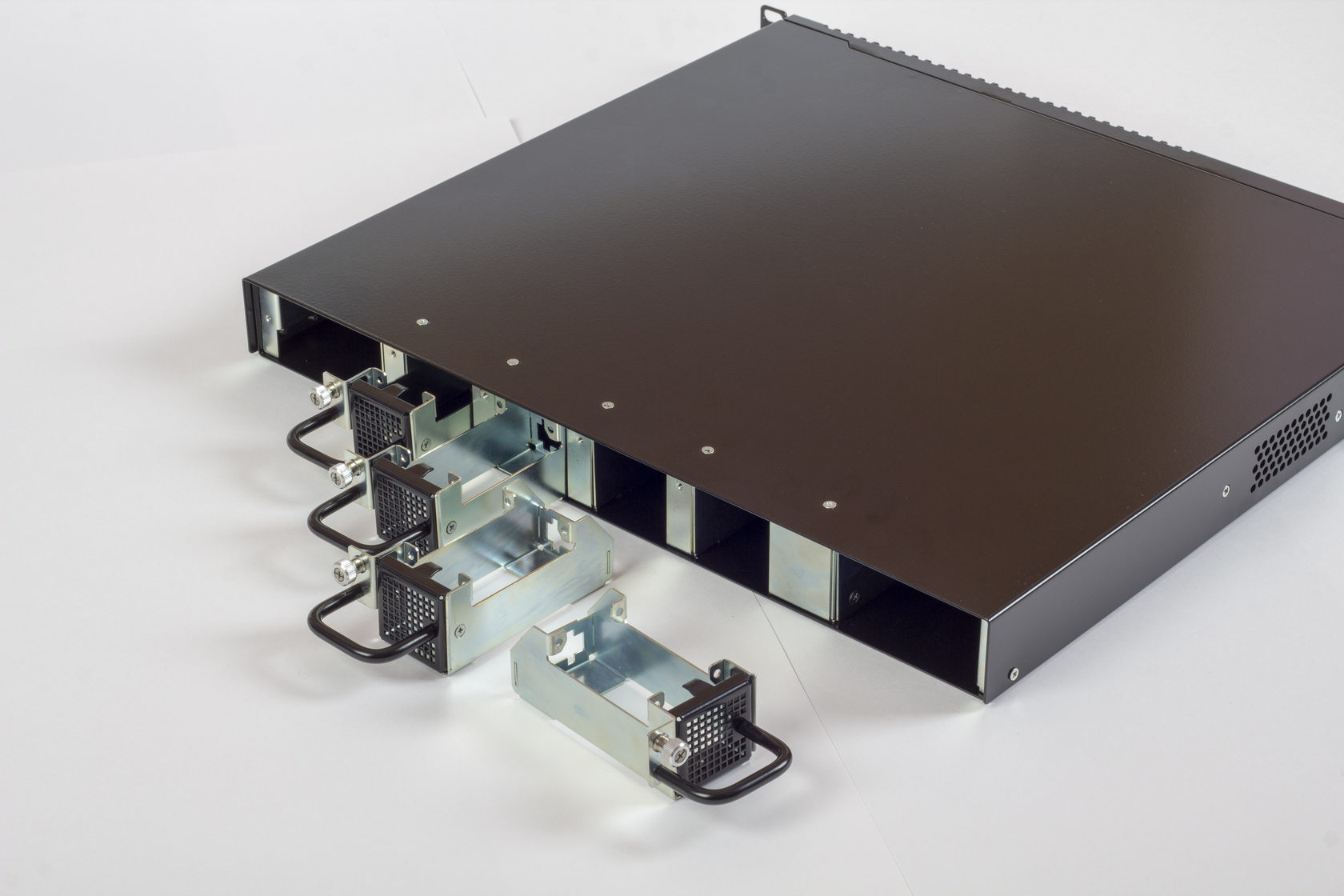

6. Литьё пластика под давлением в легкообрабатываемые формы.

По сути, это уже тиражное производство, максимально близкое к серии. Но его стоимость иногда в 2-3 раза дешевле полноценной оснастки и существенно быстрее. Оснастка под такое литье изготавливается из мягких металлов с помощью фрезеровки и ручной доводки. А вот материал (расплавленный пластик) подается под давлением как при нормальном производстве. Можно получить прототип, идентичный серийному изделию по всем свойствам. И изготавливать малые (тысячи штук) серии тестовых корпусов или деталей.

Стоимость — сотни тысяч рублей, срок — недели.

Технологии прототипирования для конкретных задач

Имеет смысл ответить себе на вопрос: «Для чего мне нужен прототип?» и, исходя из ответа, выбрать технологию.

Цель создания прототипа? Оценить только то, как будет выглядеть устройство в реальности.

Тогда вам нужна 3D-печать.

Цель создания прототипа? Проверить сборку устройства с реальными компонентами (например, платой).

Вам подойдут 3D-печать или фрезеровка пластика.

Цель создания прототипа? Для тестирования в реальных условиях с реальным «железом» / Нужно продемонстрировать устройство клиенту, инвестору или показать на выставке.

Для этой цели подходят фрезеровка пластика или литьё полиуретана.

Цель создания прототипа? Много для чего — у меня сложная задача (например, мне важно проверить ресурс работы кнопки и понять, на котором по счёту нажатии она сломается).

Технологии производства прототипа — только литьё полиуретана или литьё пластика под давлением.

Важно: все технологии прототипирования требуют различной степени проработки исходной модели и конструкции. Первые три из перечисленных здесь (сделанные вручную макеты и 3D-печать), скажем так, «терпят» ошибки при проектировании. Но если вы решили воспользоваться другими технологиями (фрезеровкой пластика, например), то вам потребуется опыт конструктора, а в случае с литьём пластика под давлением — конструктора с опытом разработки литьевых изделий

Если вы так и не сумели определиться с технологией производства прототипа (ведь нестандартных ситуаций очень много), пришлите информацию о вашем проекте нам на почту, — поможем подобрать оптимальный вариант.

И не забудьте заглянуть в наш список проверенных подрядчиков по производству.