Этап #1 Постановка задачи

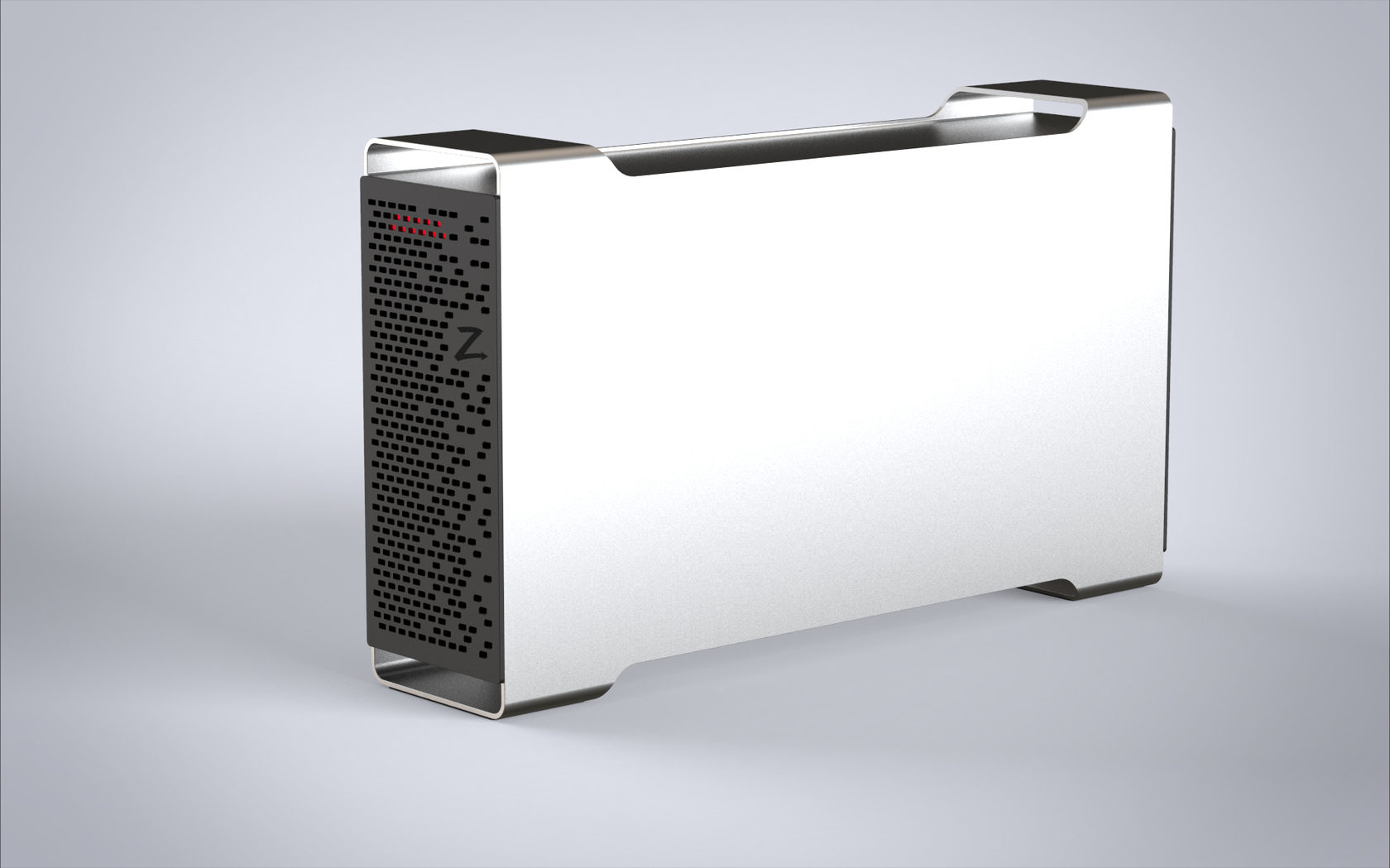

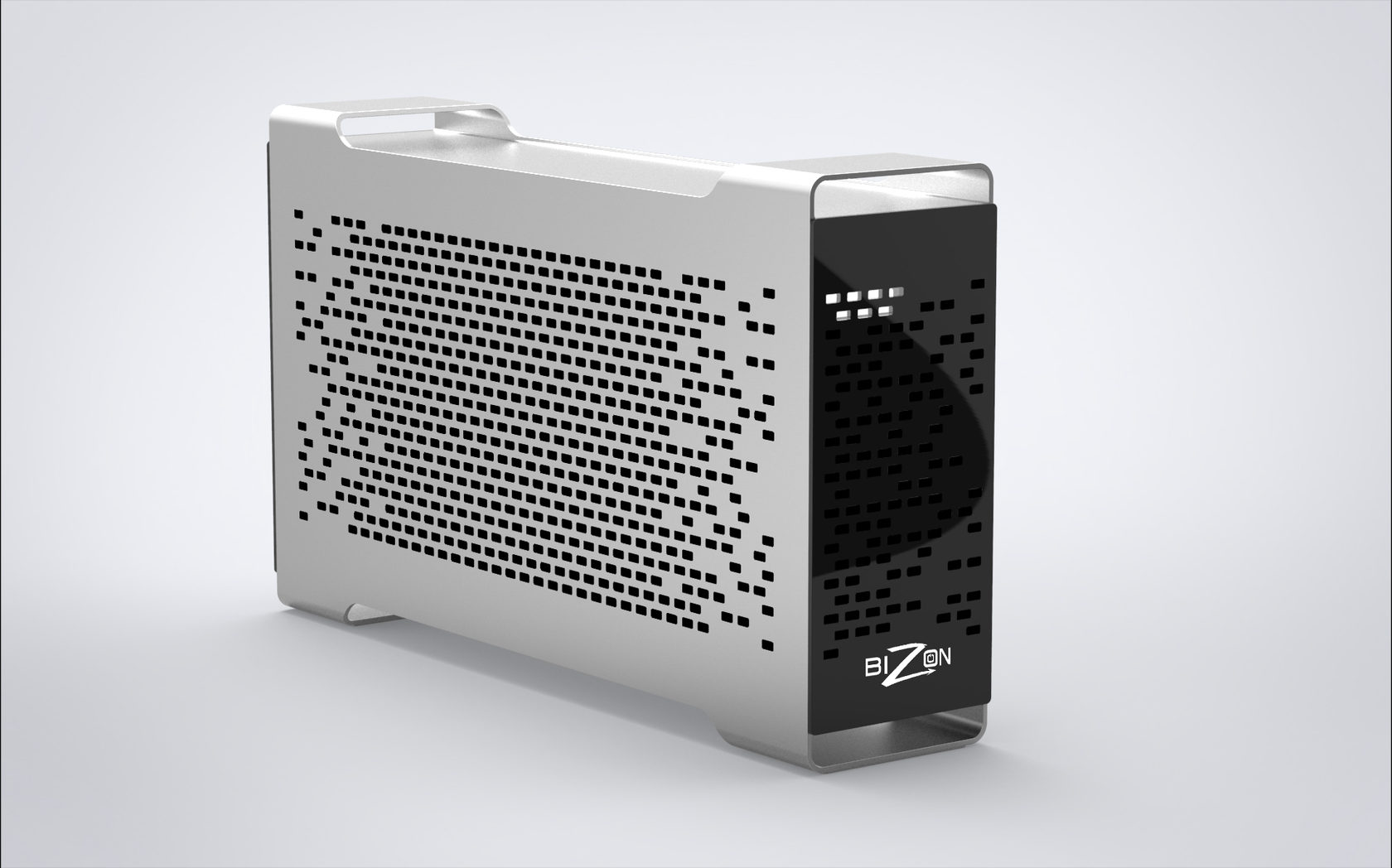

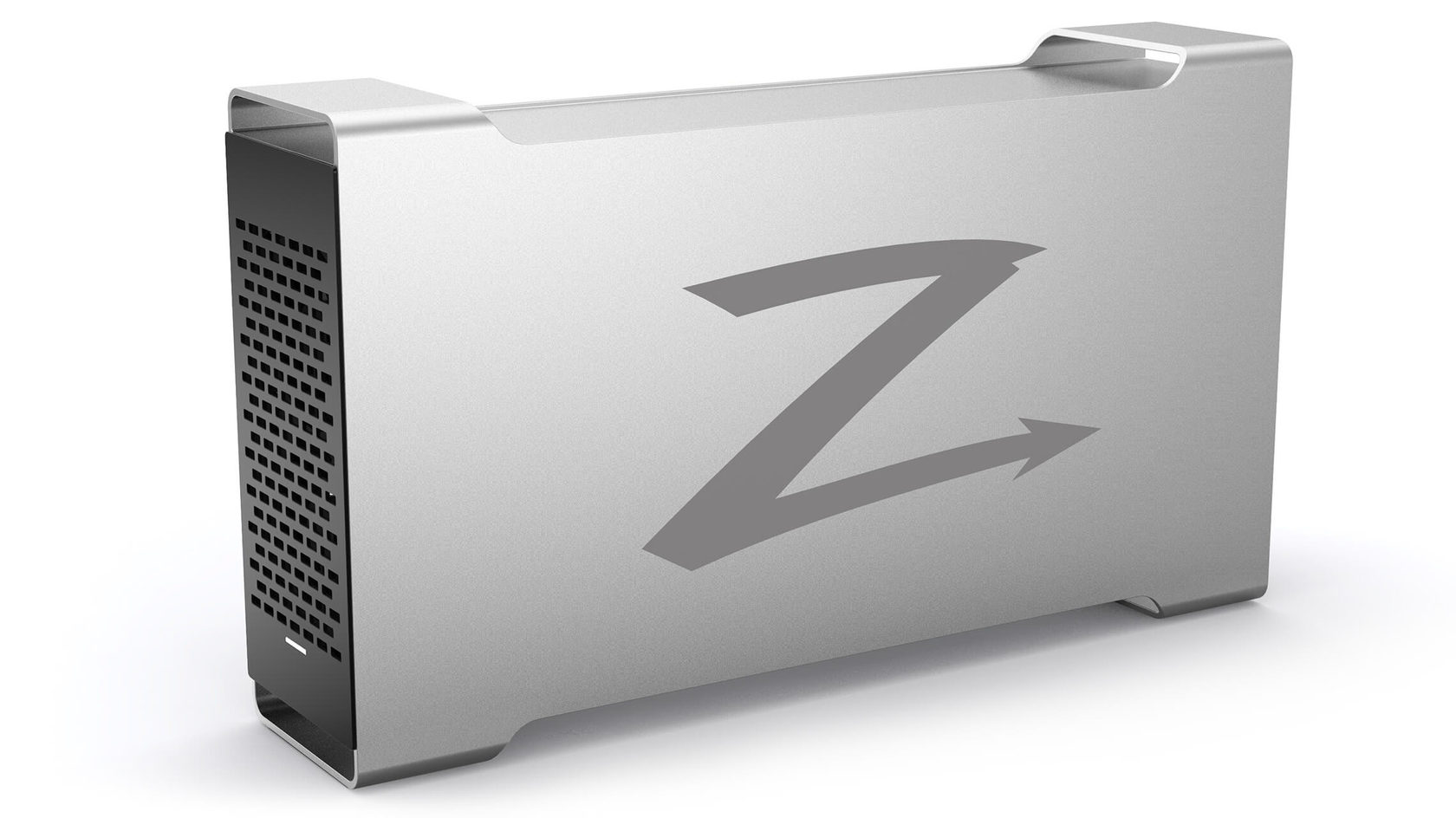

Внешнюю видеокарту BIZON планировали делать специально для работы с Macbook. Так что в этом случае присущее многим стремление сделать «как у Apple» не просто приемлемо, а абсолютно понятно и оправдано.

Тем более что предыдущий корпус видеокарты смотрелся рядом с макбуком как случайно забытый кем-то чемодан:

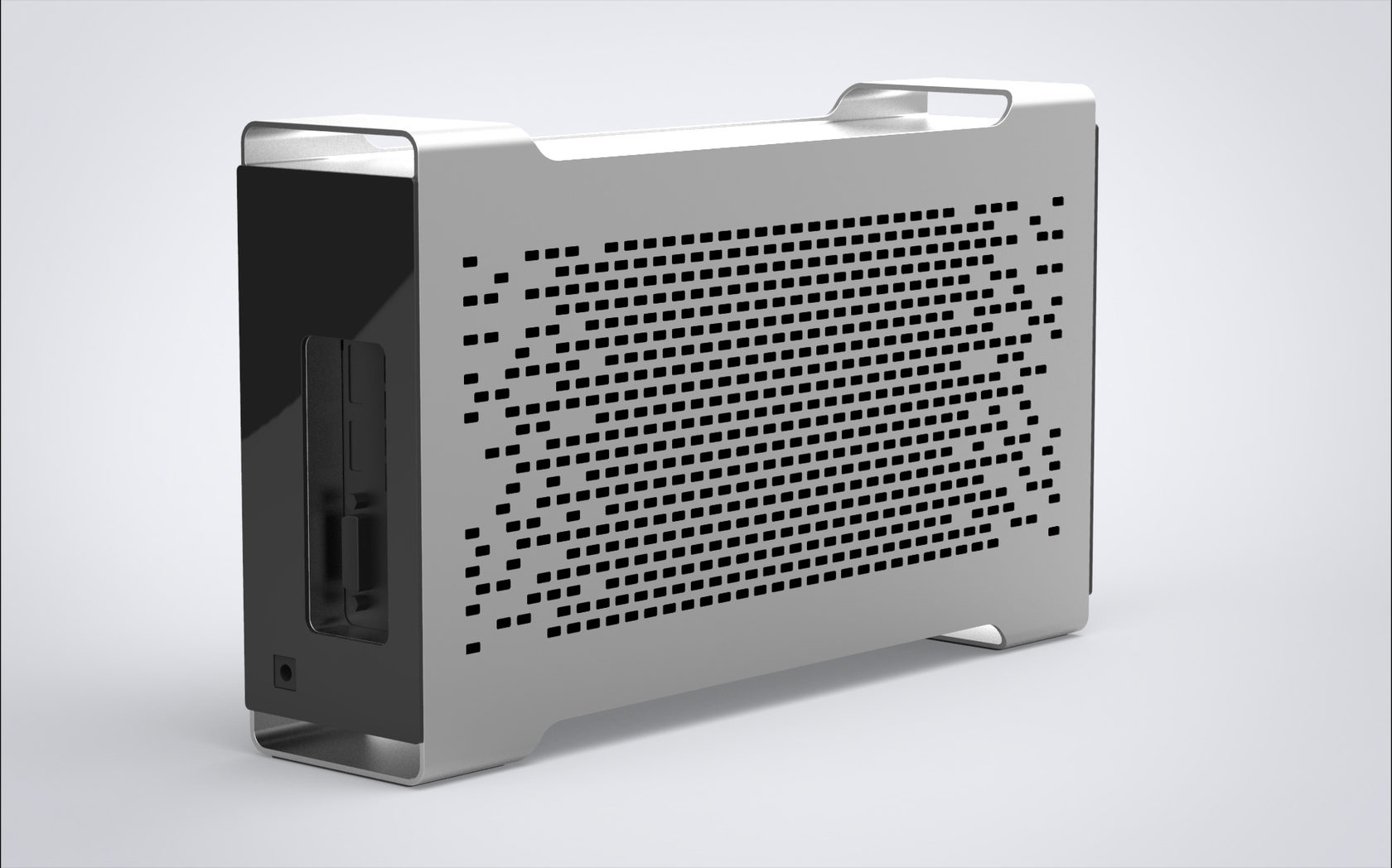

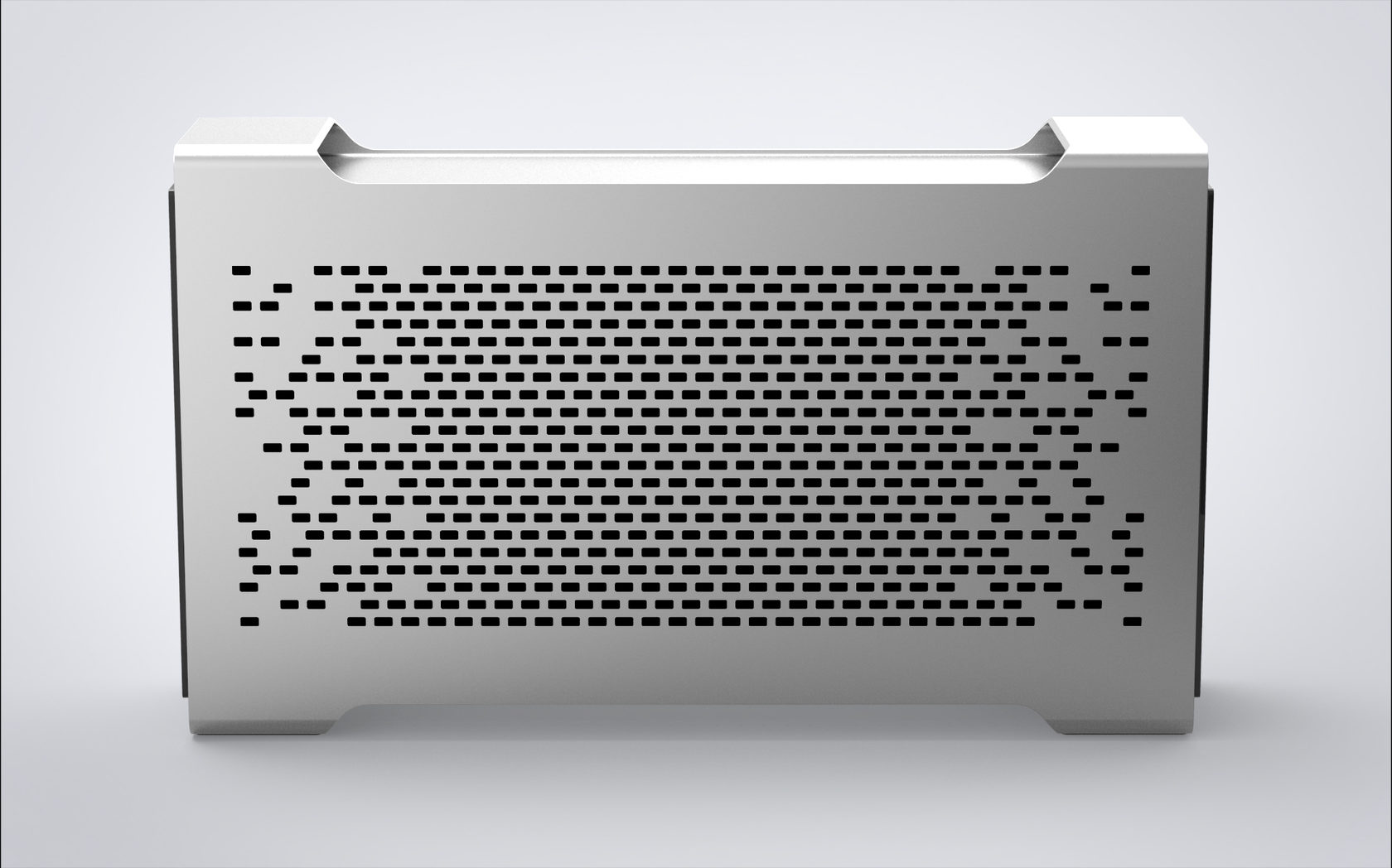

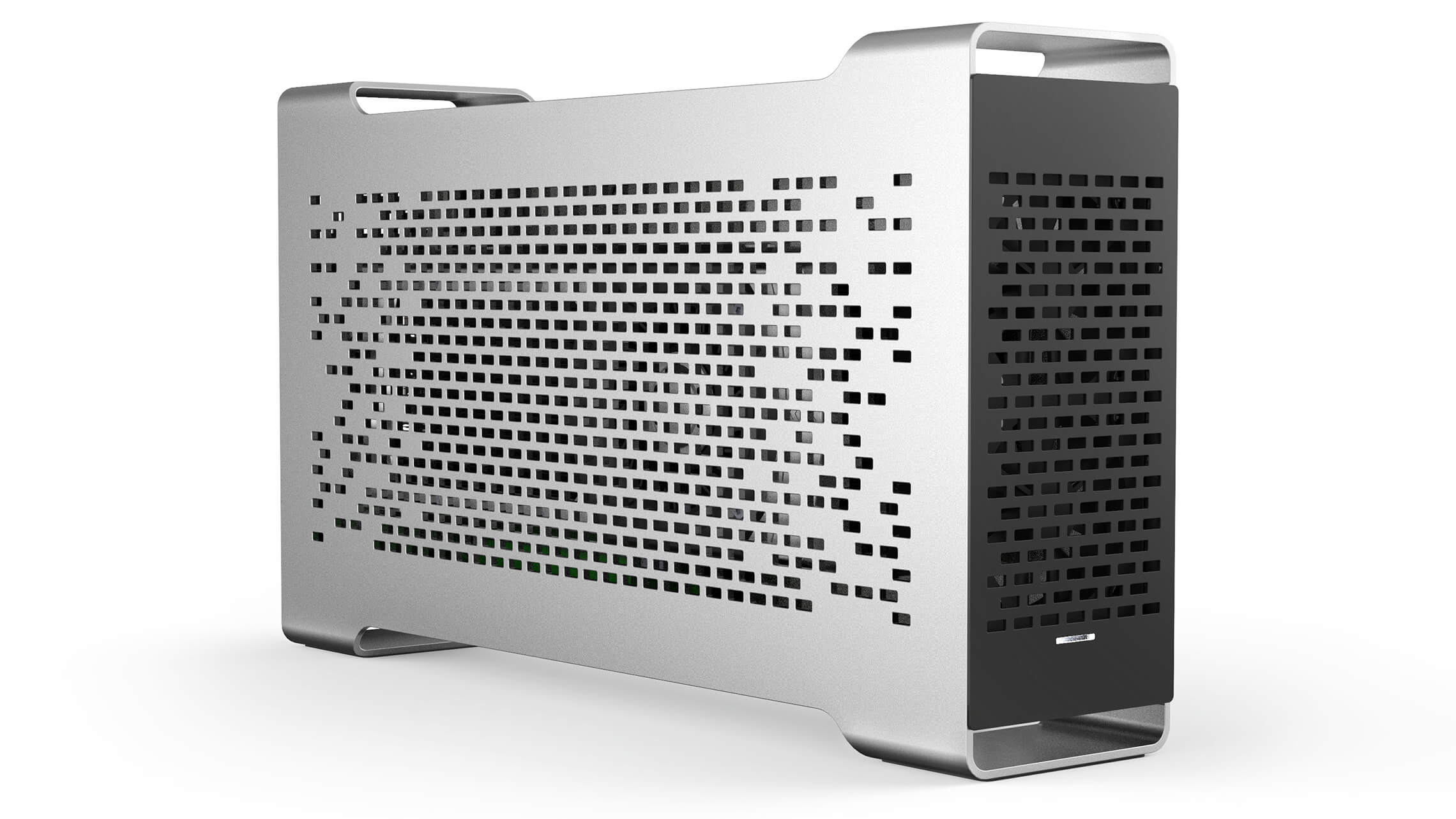

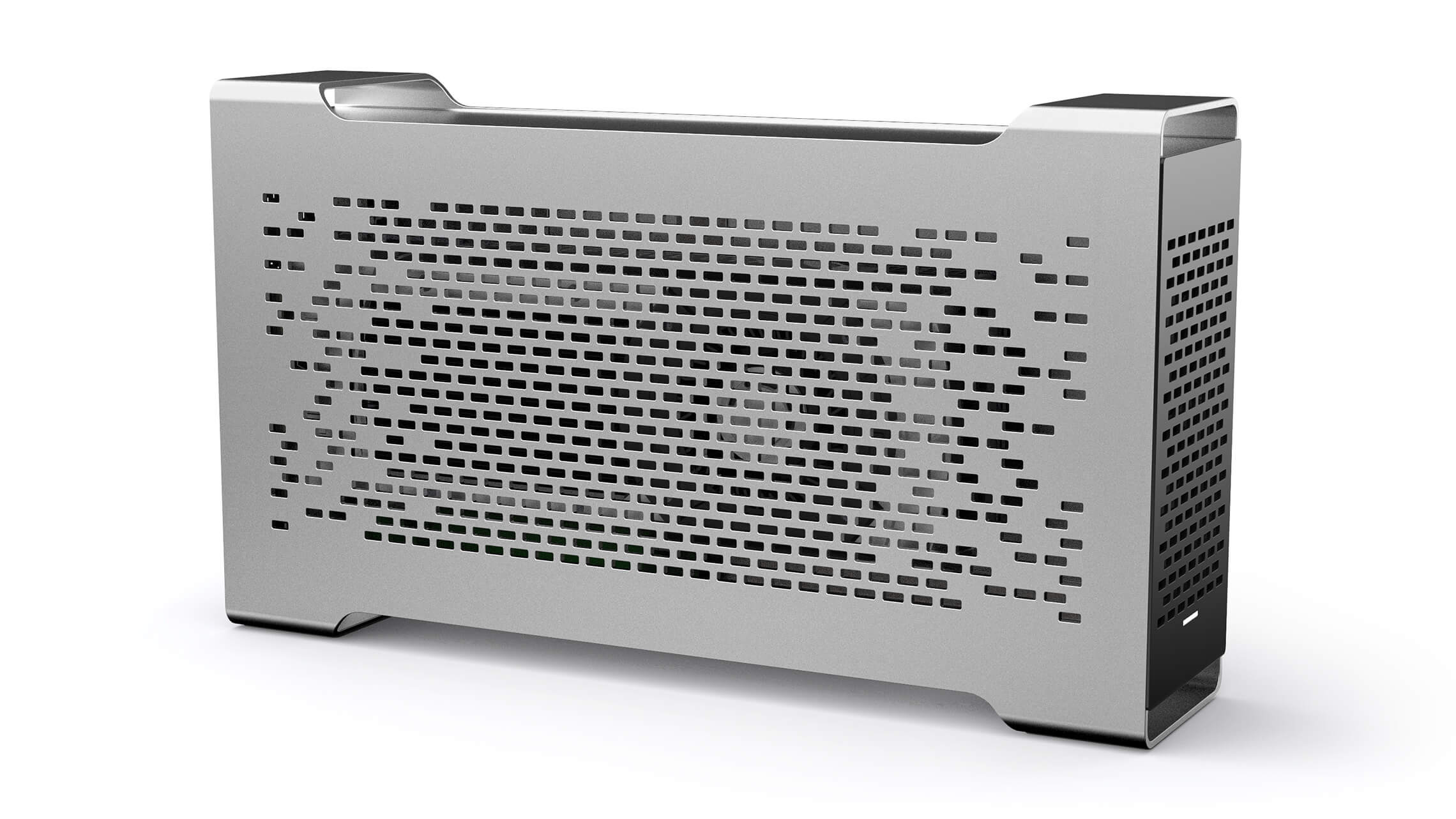

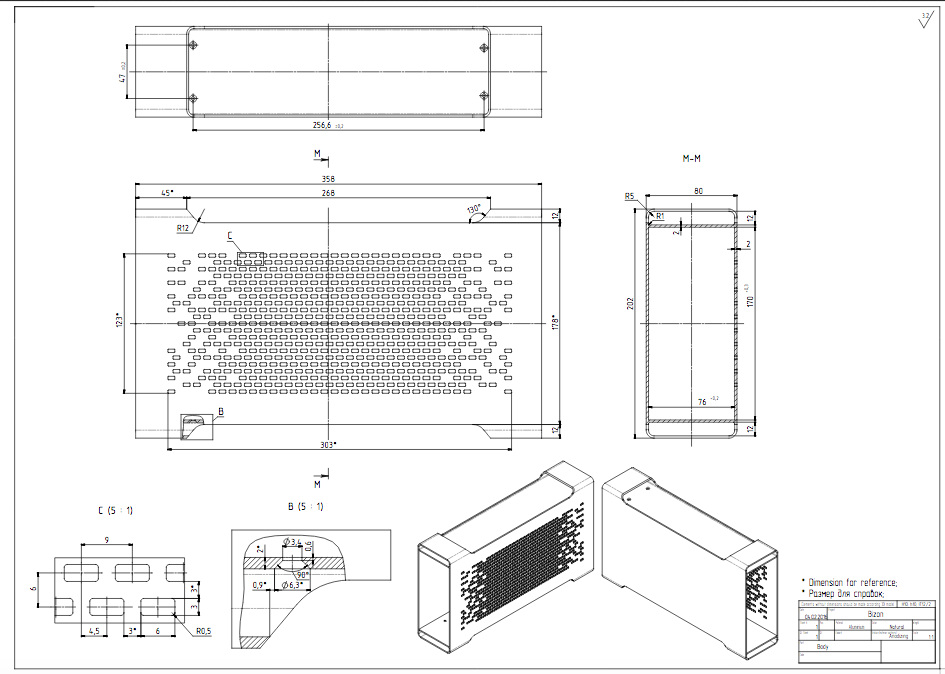

Корпус состоит из алюминиевого кожуха (изготавливается методом алюминиевой экструзии) и стальной рамы внутри — чтобы закрепить плату видеокарты. Блок питания — внешний. Нужно создать раму для короткой и длинной плат.

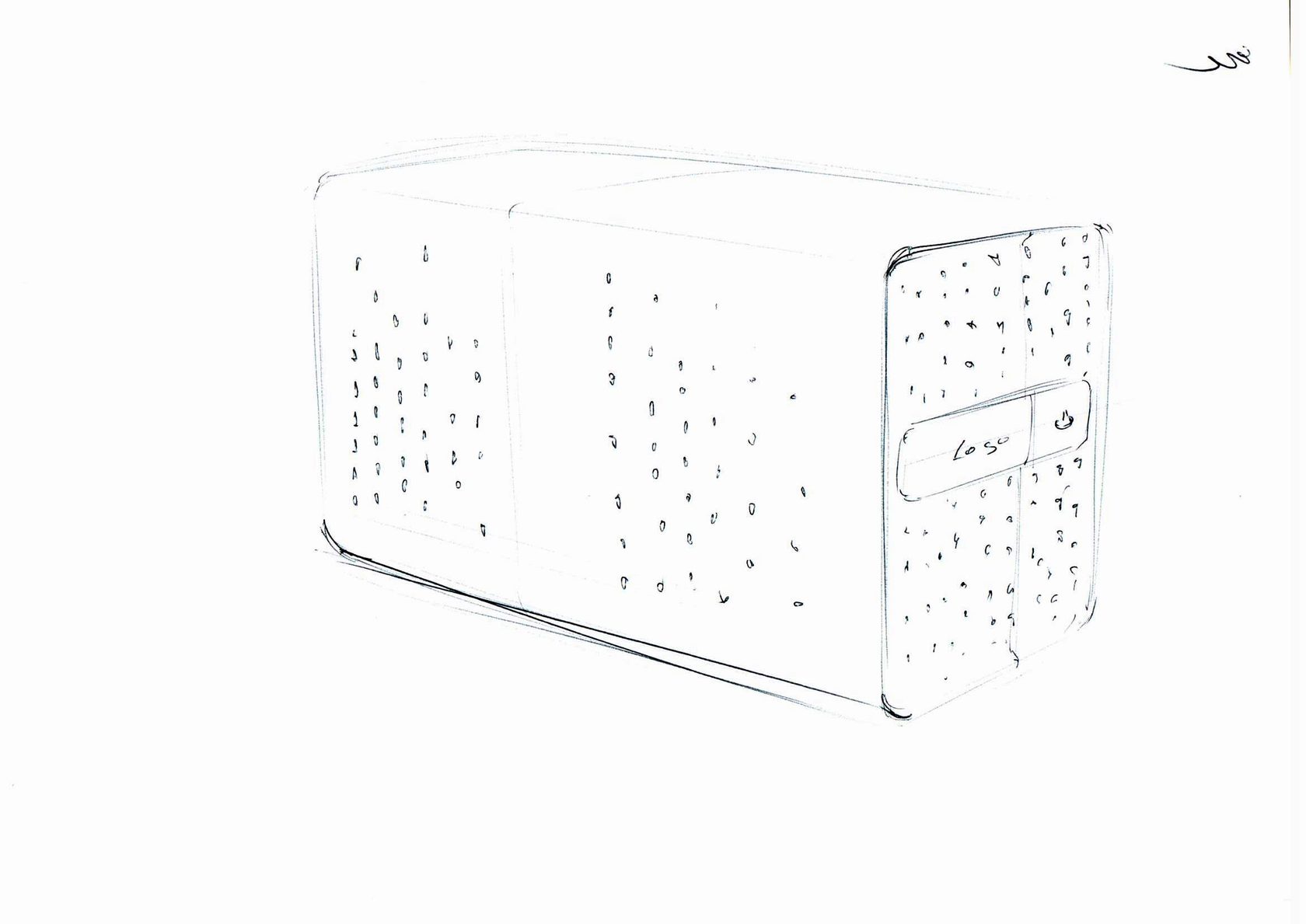

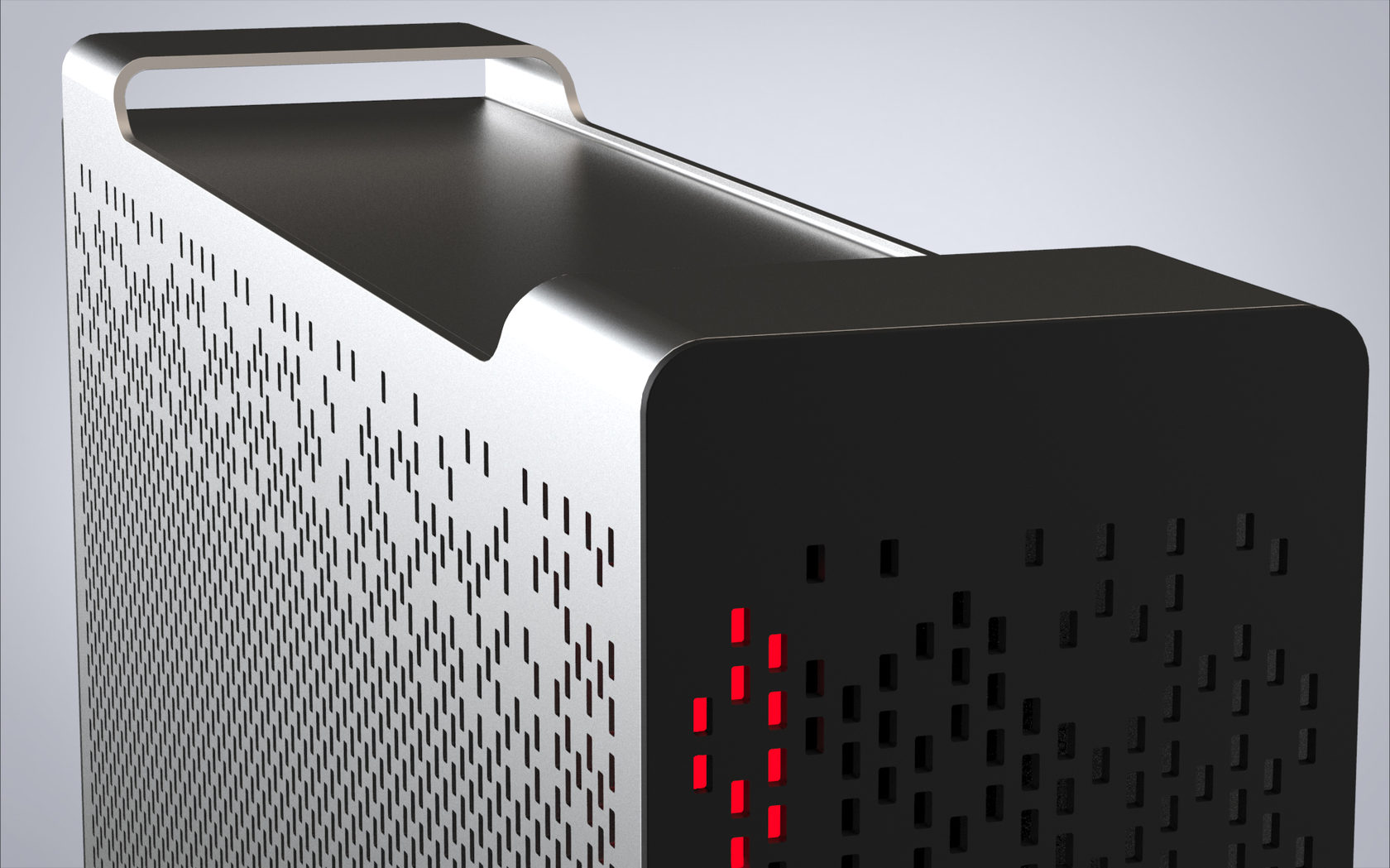

Отверстия для вентиляции можно придумывать практически без ограничений, то есть любого размера и любой формы. Главное, чтобы то, что внутри, охлаждалось (и чтобы на производстве справились).

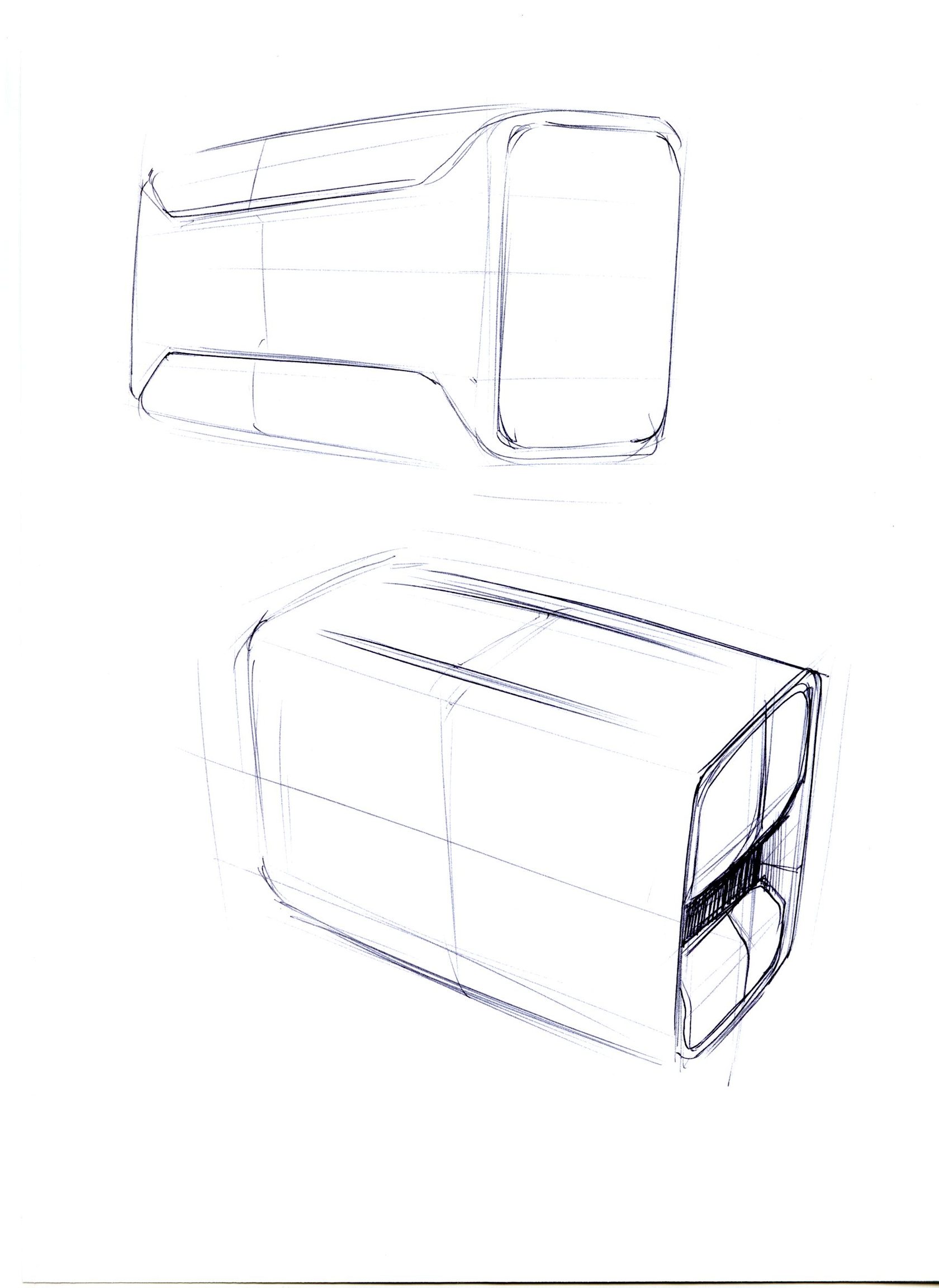

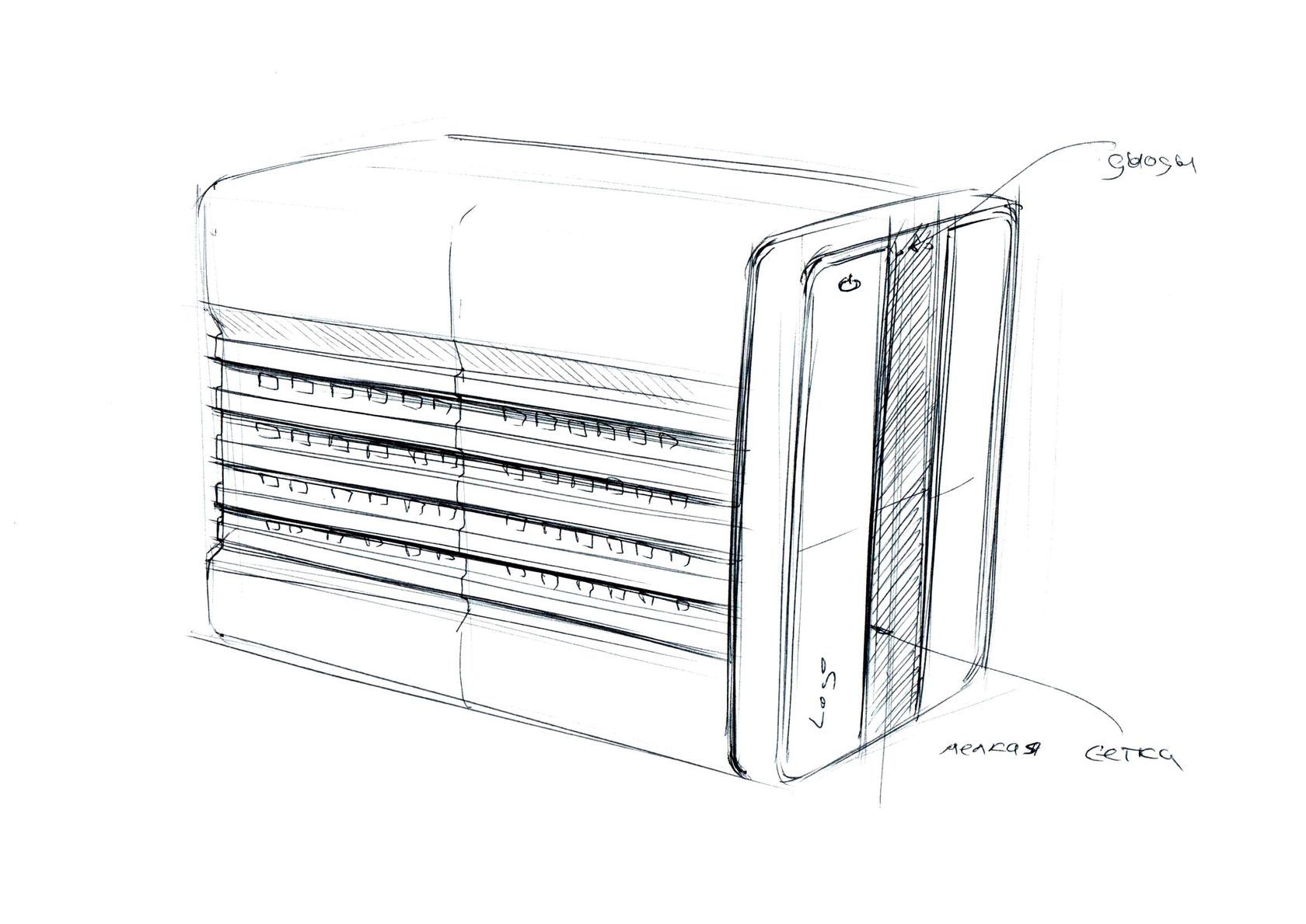

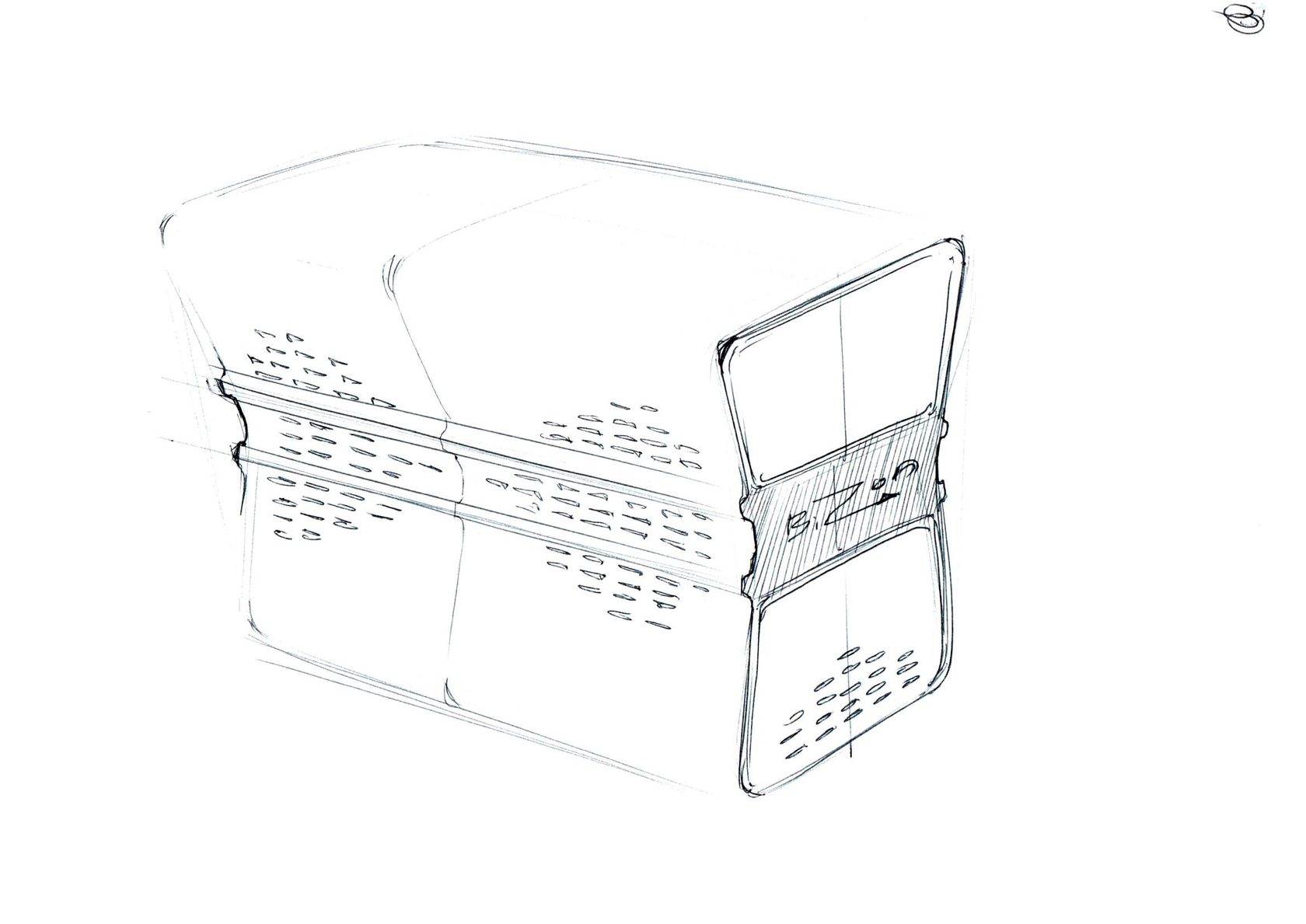

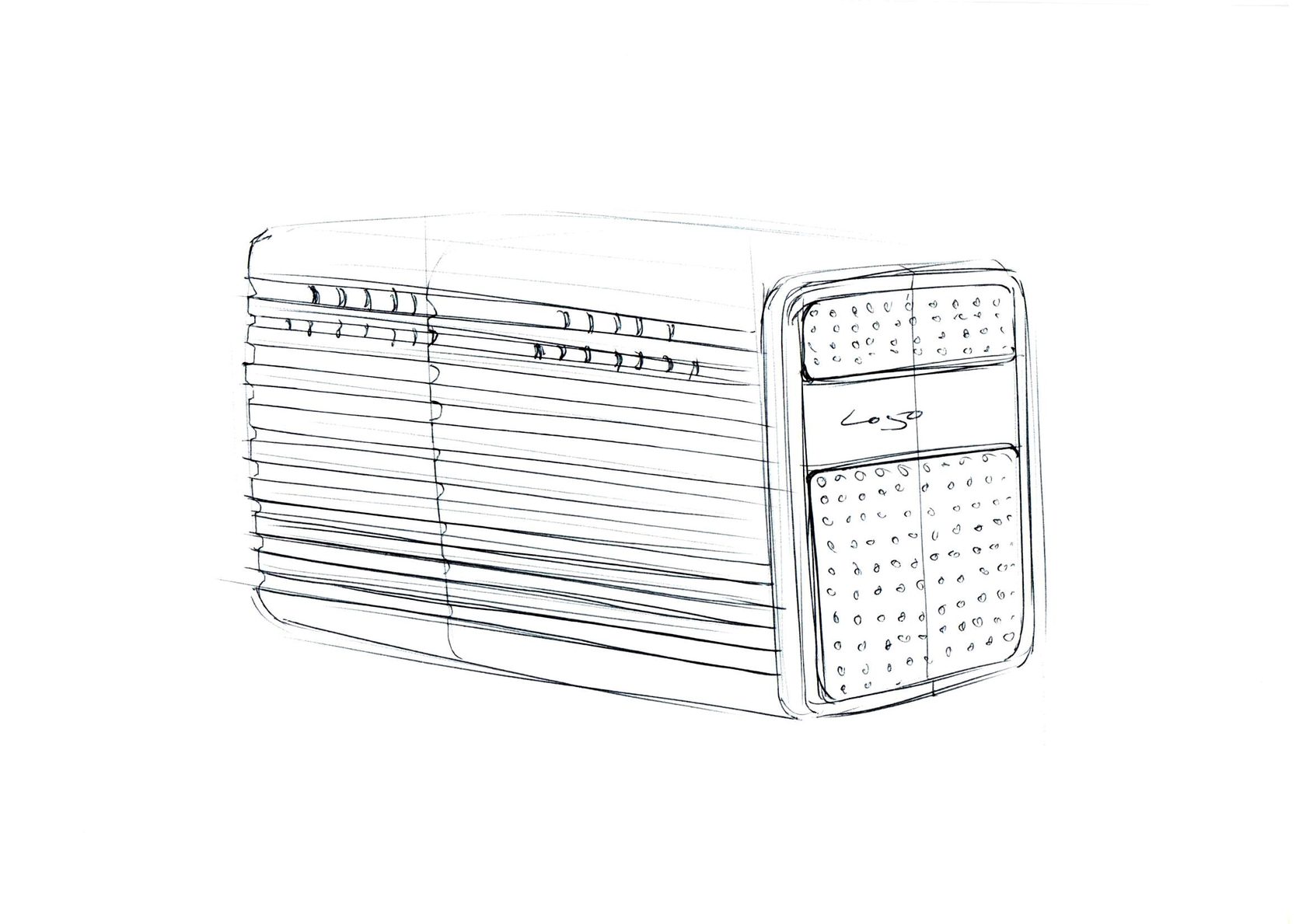

Этап #2 Эскизирование

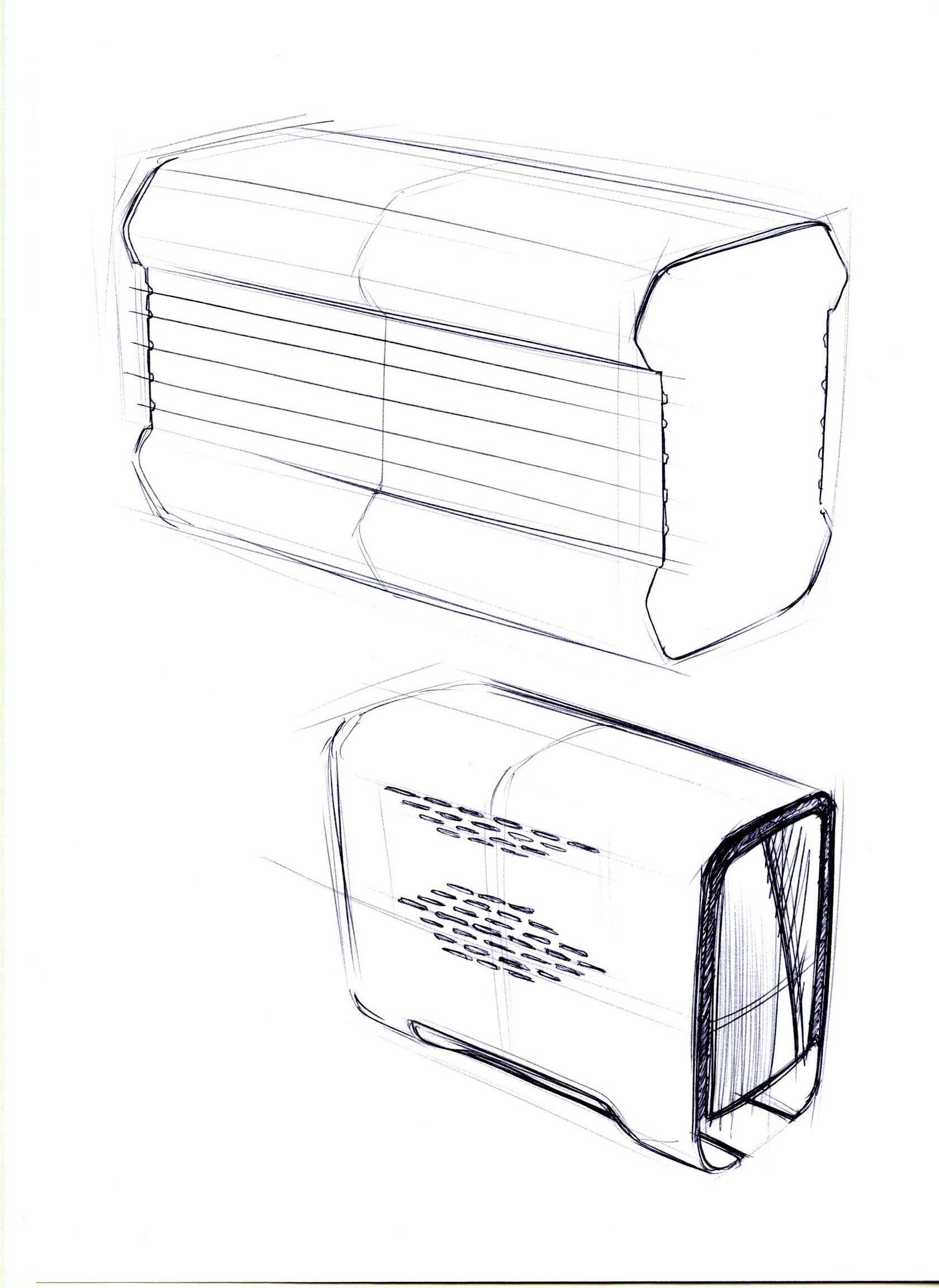

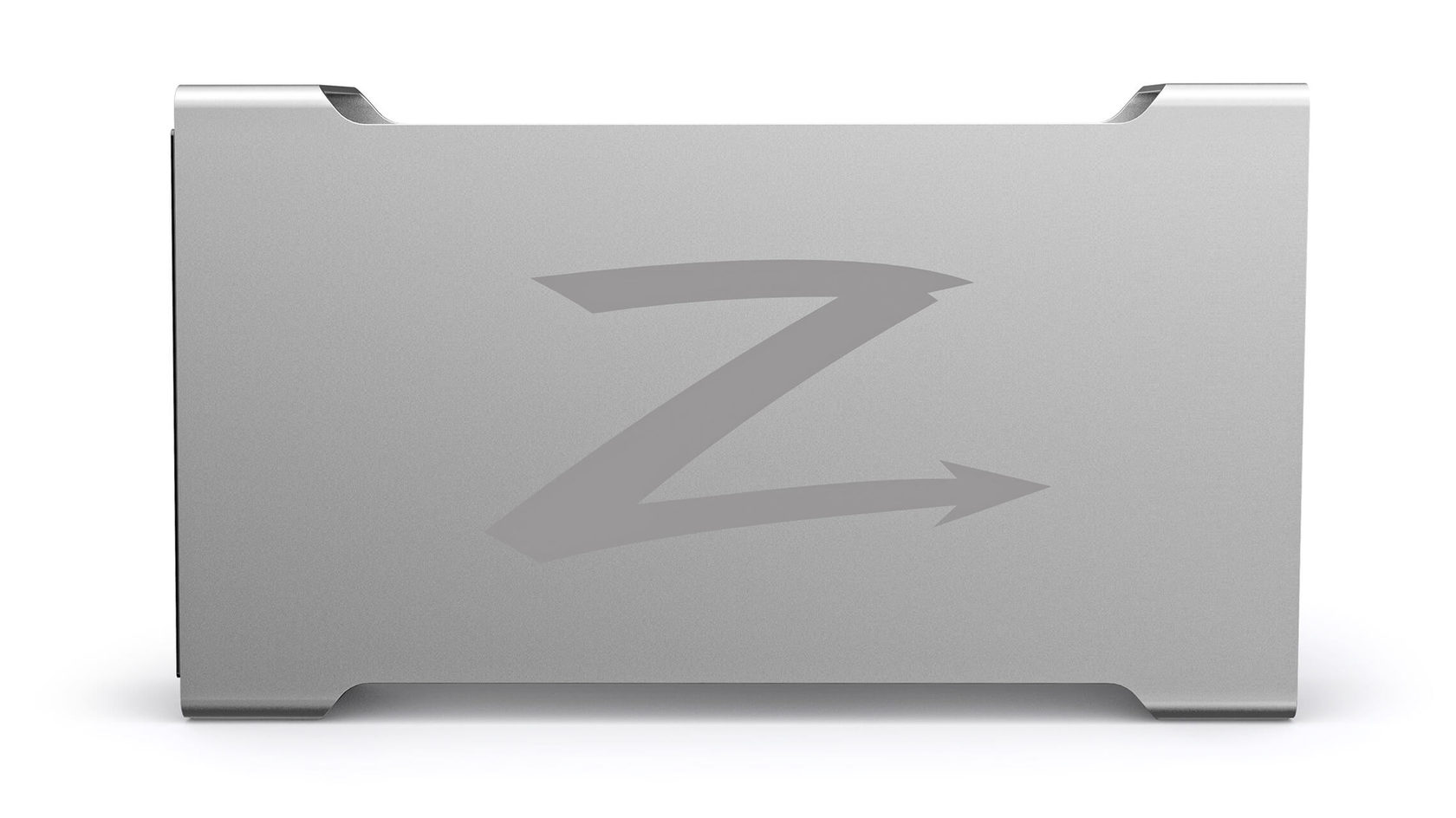

Относительно дизайна заказчик чётко знал, чего хотел: очертания корпуса должны быть острыми, строгими, динамичными, без лишних закруглений. Он даже указал, какие конкретно варианты хочет видеть: корпус с рёбрами, вогнутый и что-то, напоминающее продукты из линейки Mac Pro, и прислал фото корпусов с неприемлемым для него внешним видом.

Пробуем создать эскизы.

Не с ходу то, что нужно, но, по крайней мере, можно работать дальше.

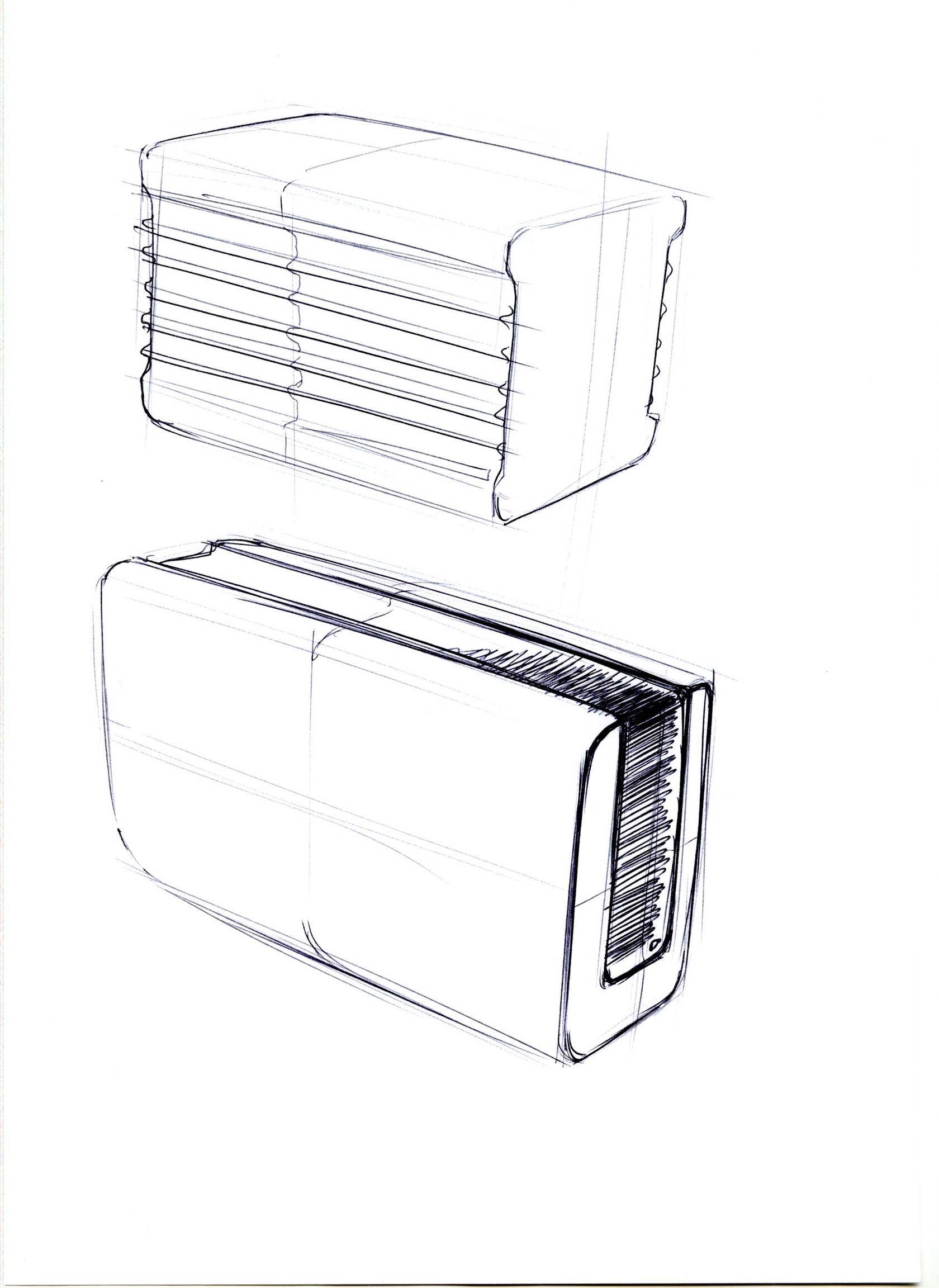

Берём первый слева вариант за основу и едем дальше, подбирать рисунок вентиляционных отверстий.

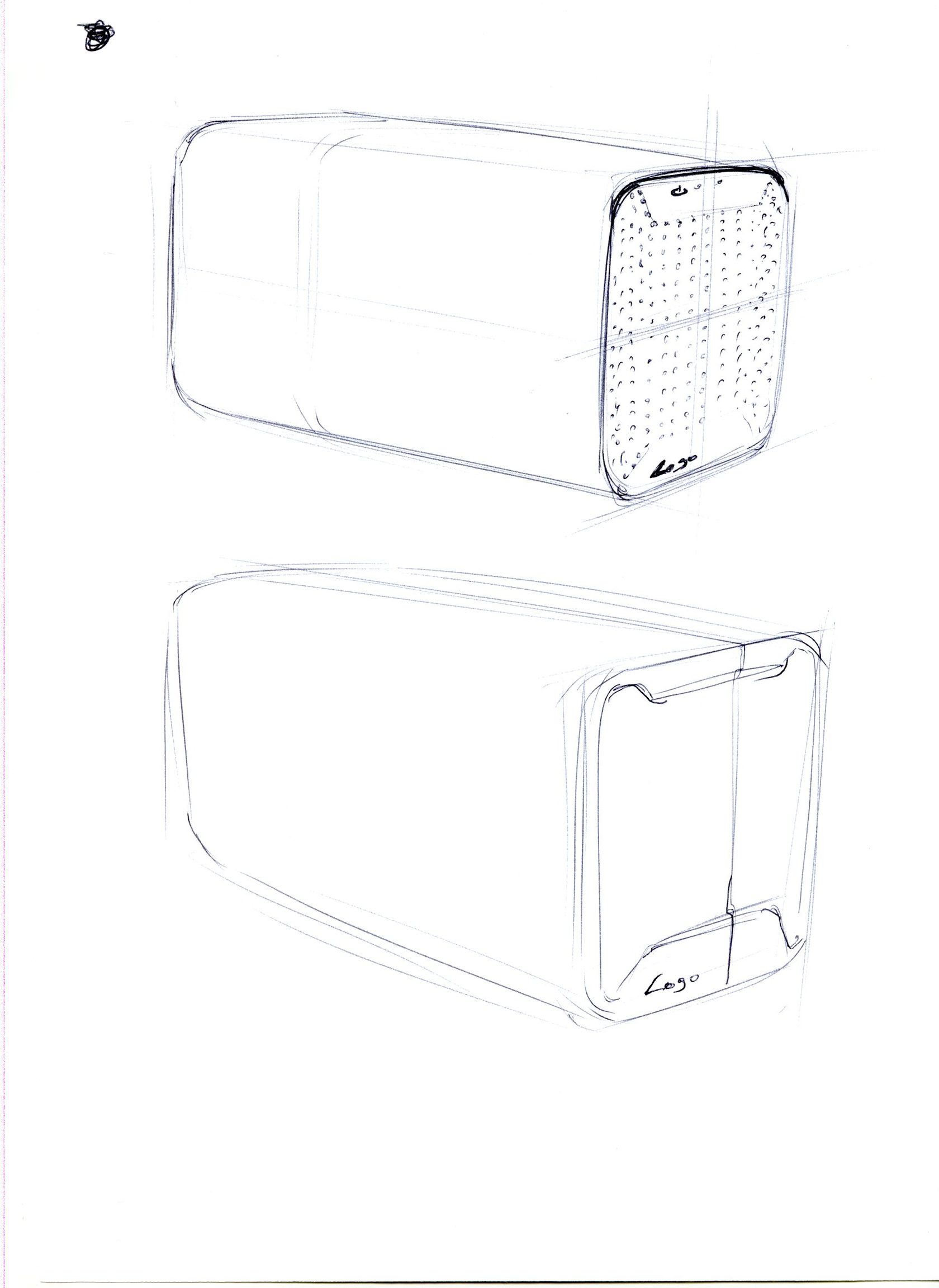

Внешний вид корпуса видеокарты становится понятнее:

Свет в конце тоннеля всё ярче…

Этап #3 3D-моделирование

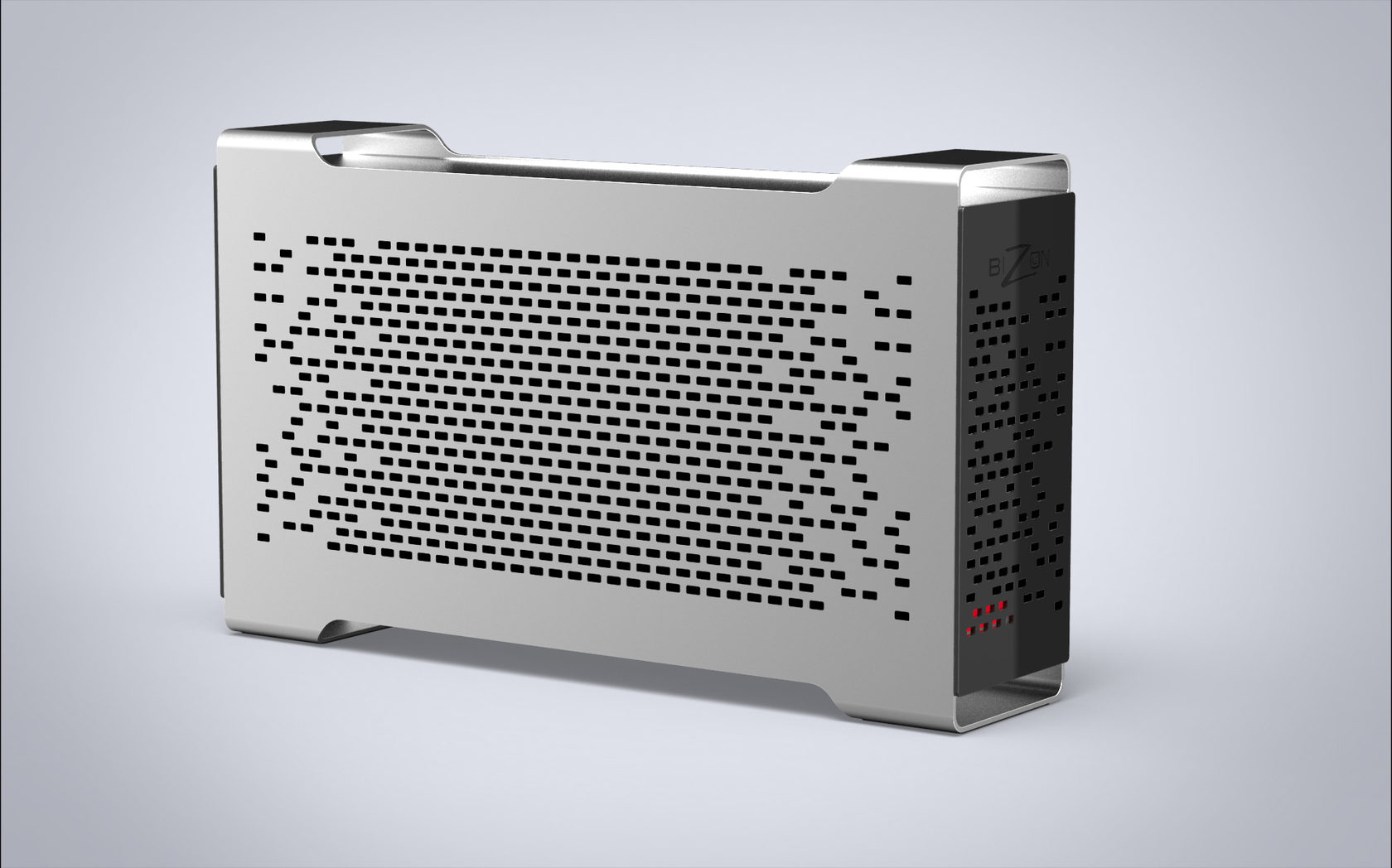

Корпус — экструдированный алюминий. Передняя и задняя стенки — листовой металл.

Этап #4 CAD-моделирование и конструкторская документация

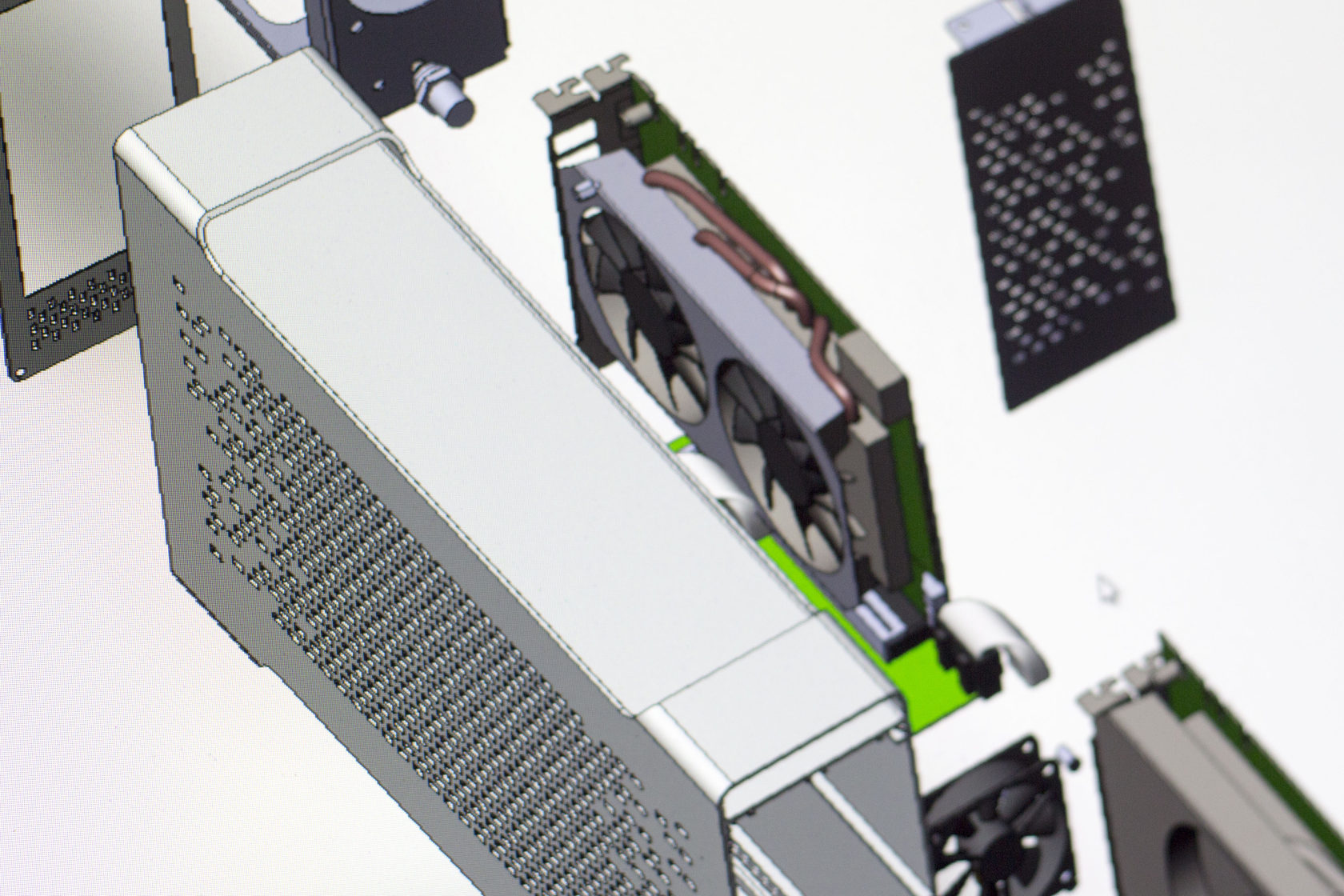

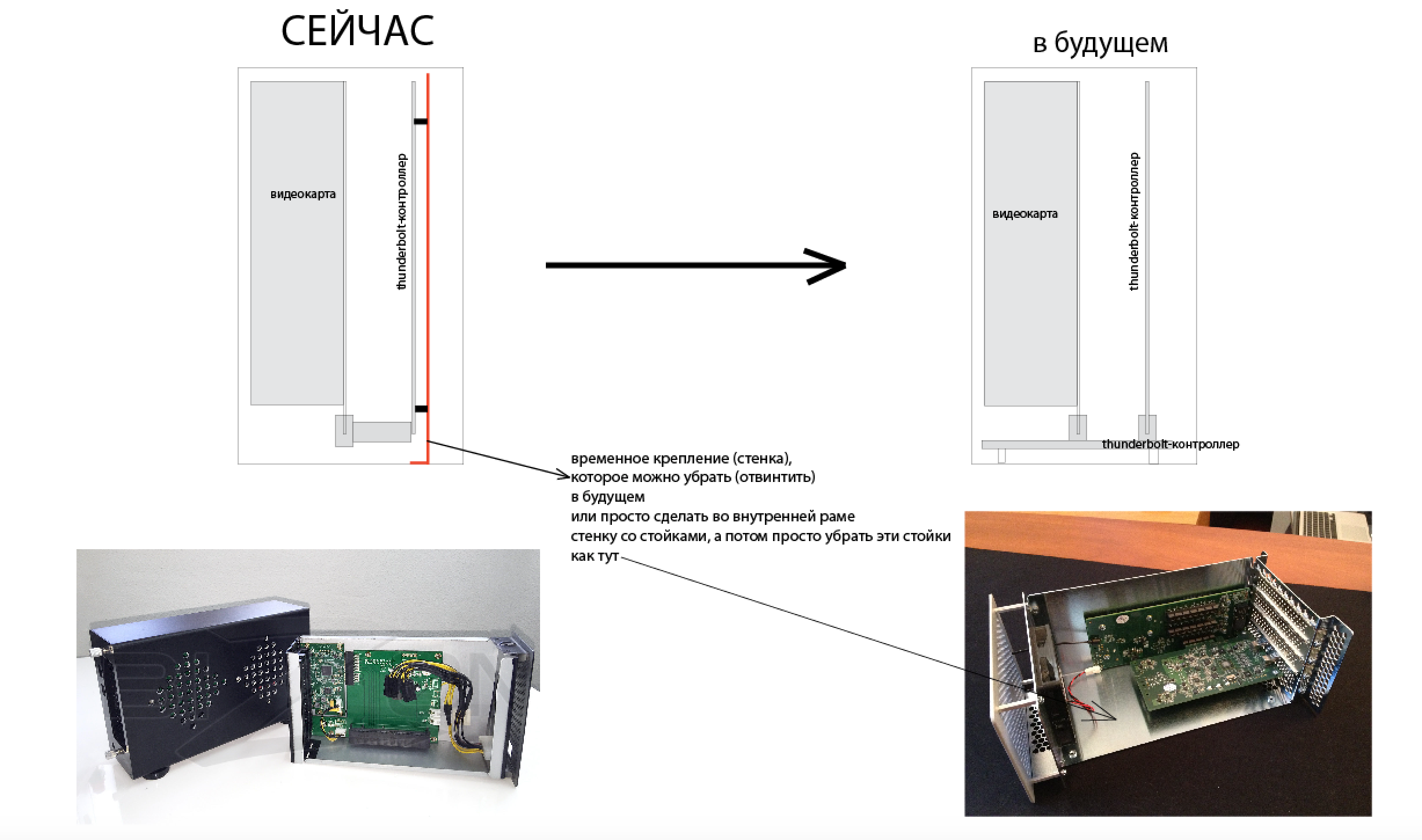

В старом корпусе видеоплата и thunderbolt-контроллер крепились к вертикальной стенке. В новом оба элемента надо было «поставить» на горизонтальное основание.

Ещё одна хитрость заключалась в том, чтобы рама, на которой закрепляли видеокарты, была универсальной: так, чтобы производитель мог устанавливать в этом корпус разные (в том числе и по габаритам) карты.

Этап #5 Прототипирование

Прототип при производстве корпусов — не роскошь, а обязательный пункт программы.

Этап #6 Серийное производство

Заказчик долго искал подрядчика. Но он всё-таки нашёлся.

— Этот проект — просто прекрасный пример использования нужной технологии производства для решения прикладных задач бизнеса. Компании понадобился современный корпус, который бы не стоил запредельных денег и полностью отвечал эстетическим и функциональным требованиям — обдув, сборка, монтаж, сервис и т.д.

Той самой «нужной» технологией стала алюминиевая экструзия оригинального профиля. Оптимальный выбор, если вдуматься и посчитать затраты.

Андрей Востриков,

руководитель

ФОРМЛАБ, специалисты по корпусам

Этот проект — прекрасный пример использования оптимальной технологии производства.