Этап #1 Постановка задачи

Этот прибор не надо разрабатывать с нуля — его давно уже продают, причём не только на российском рынке. Специфика этого рынка заключается в том, что китайские конкуренты часто переманивают клиентов на свою сторону, демонстрируя приятный внешний вид продукта. Покупатели делают стойку на хороший дизайн прибора и уже не такое пристальное внимание уделяют его характеристикам.

Убедившись в этом, заказчик вовремя пришёл к нам за рестайлингом.

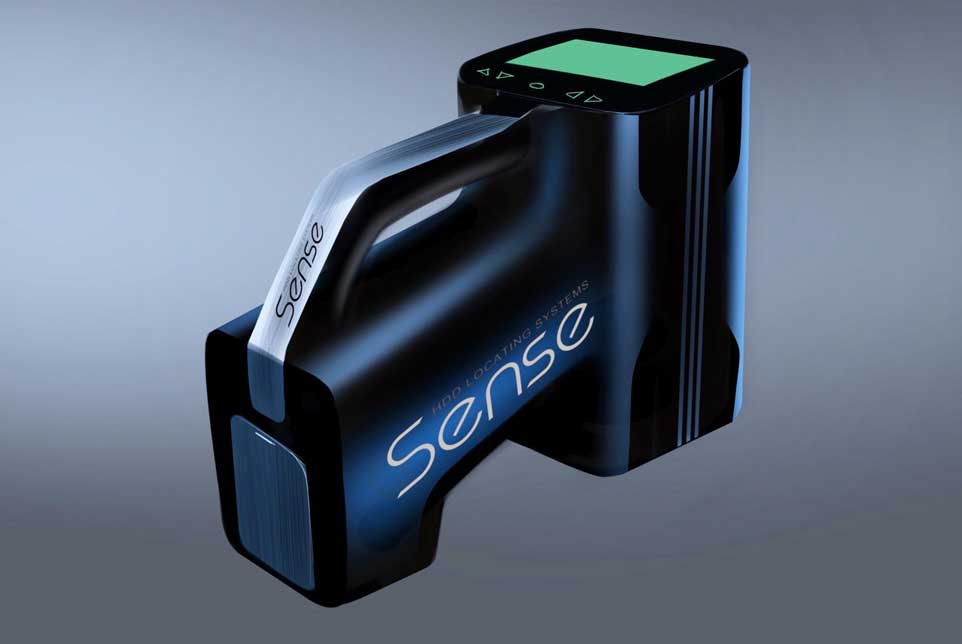

Вот старая версия прибора:

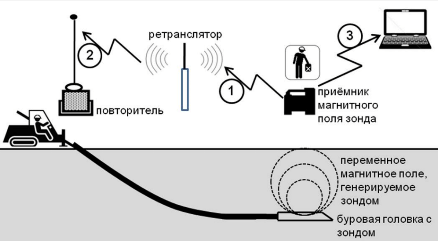

Приёмник используется в процессе горизонтального бурения: с его помощью оператор может одновременно следить за положением бура (в буре есть зонд — источник переменного магнитного поля) и определять места расположения подземных коммуникаций — чтобы не зацепить их в процессе бурения трубопровода.

Основные электронные блоки и компоновка прибора остаются теми же, что и в старой версии, но добавляется функционал и изменяется отображение информации на дисплеях приёмника и повторителя.

Степень пыле- и влагозащиты прибора — IP65, масса — 2 кг; элементы — корпус с рукояткой (обязательно с накладкой, чтобы не выскальзывала из рук), дисплей, плёночная клавиатура с пятью кнопками, аккумуляторы разной ёмкости и конфигурации (в зависимости от комплектации), 3D-антенна для определения вектора магнитного поля, антенны радиомодемной связи и ультразвукового сенсора определения дистанции между прибором и поверхностью. Компоновку блоков менять можно только в случае крайней необходимости: существующая «завязана» на главный элемент прибора, 3D-антенну.

В техзадании сплошные ограничения: отдельные элементы должны быть «обёрнуты» в алюминиевые кожухи — чтобы обеспечить электромагнитную совместимость, их расположение точно изменить не удастся. Практически постоянно прибор ставят на землю, поэтому для того, чтобы удобно было смотреть на дисплей, он должен быть расположен горизонтально.

И едва ли не самое главное: порядок сборки прибора нужно определить едва ли не на этапе эскизов. Ок, ну на следующем этапе — 3D-моделирования — он уже точно должен быть.

При разработке помним, что серийно корпус будет производиться по технологии литья пластика под давлением.

Этап #2 Эскизирование

Функций на новый дизайн заказчиком возложено более чем достаточно: он должен быть и современным, и технологичным, и определяющим принадлежность к строительной отрасли, и желательно ярко-оранжевого цвета — чтобы одновременно и в фирменных цветах производителя, и чтобы его не так легко было потерять.

Условия эксплуатации — исключительно на открытом пространстве, «на улице», — определяют фактуру материала корпуса: только матовые поверхности, без глянца.

Мало того: на ближайшее будущее разработчик запланировал создание прибора попроще и подешевле, а может, и вовсе линейки продуктов — с разным функционалом, но в одном корпусе. Нужно предусмотреть для всей этой «армии» устройств повторяющиеся элементы дизайна: визуально разница между приборами линейки будет обозначена за счёт "своих" для каждой модификации наклеек и расположения надписей на корпусах. Но пока делаем один вариант — для самой массовой модели.

— Если планируете модернизировать линейку своих устройств, начать лучше не с флагмана или самой дешёвой модели, например, а с той, которая даёт максимально ровные продажи и выручку уже сейчас.

Андрей Востриков,

руководитель

ФОРМЛАБ, специалисты по корпусам

Дополнительное пожелание: пусть корпус создаёт впечатление принадлежности устройства к премиум-сегменту аппаратуры.

Порисуем?

Стадия чернового эскизирования:

Отбор самых лучших эскизов произведён, переходим к чистовикам:

Выбранный концепт. Как и заказывали, оранжевый цвет:

Этап #3 3D-моделирование

На этом этапе, как уже было сказано, мы не просто занимаемся 3D-моделированием, а сразу создаём технологическую схему сборки. Схема включает в себя принципы разбиения конструкции на детали, принципы соединения деталей, а также последовательность технологических операций при производстве по технологии литья пластмасс под давлением.

Но прежде нужно рассчитать развесовку прибора (с несколькими типами аккумуляторов), чтобы у оператора, который пользуется прибором, не так сильно уставала рука. Получили массу компонентов, ищем. Центр тяжести будет где-то между указательным пальцем и средним:

Дорабатываем модель по замечаниям:

А может, вообще попробовать обратить внимание заказчика на другой концепт, который визуально «полегче»?

Важный элемент — рукоятка прибора. О ней говорилось в техзадании — для ручки обязательна накладка, чтобы устройство не выскальзывало из рук. Нарисовать накладку — пять минут, а вот реализовать нарисованное немного сложнее: например, если приклеивать, то рано или поздно, но клей не выдержит, и накладка отвалится. Поэтому здесь необходимо придумать что-то другое, но надёжное и легко реализуемое при производстве. Может быть, таким решением станет двухкомпонентное литьё (но осторожно, чтобы стык не был заметен).

Решение с двухкомпонентным литьём ощутимо дороже при запуске (и форма стоит в два раза больше, чем при однокомпонентном, и отливка), но затраты отобьются крупной партии за счёт экономии на сборке: «минусуется» операция по наклейке обрезиненной детали.

Эргономическое решение существующей ручки тоже впечатления не производило: прямоугольного сечения, сделана грубовато, — в общем, ощутить её удобство никак не получалось. Что придумать, чтобы брать приёмник в руки было комфортно? Предусмотреть выемки под пальцы? Но они часто оказываются неудобными. Отказаться от строго горизонтального положения и сделать скос?

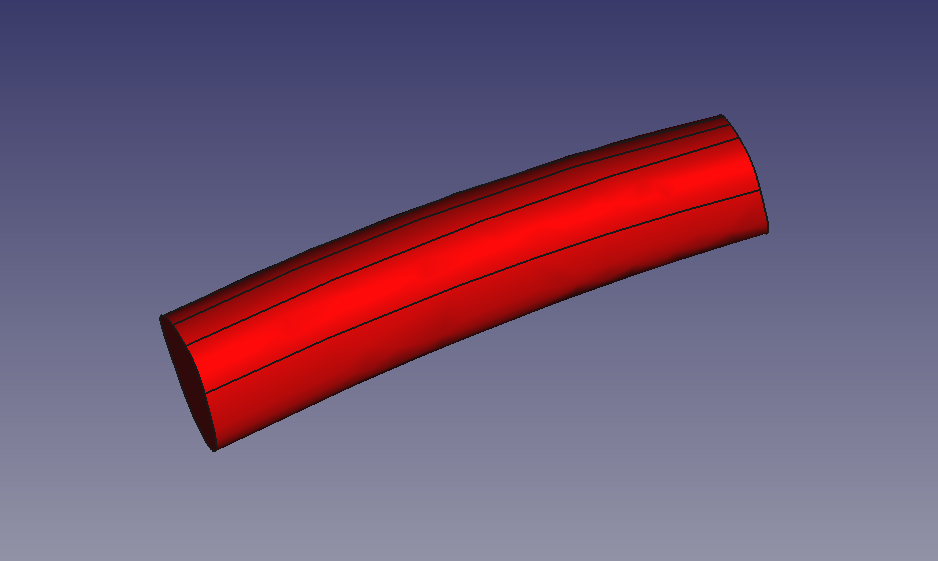

Похоже, здесь без вариантов: нужно делать макет и проверять «живьём». Поэтому сначала мы слепили макет рукоятки, отсканировали его и сделали 3D-модель. Вот она.

В «нашей» модели рукоятка короче, чем в старом, её надо как-то состыковать с корпусом. Пришлось немного увеличить габариты последнего и подрезать ручку. Проверили на макете — рукой в рукавице держать прибор удобно. Пошли дальше.

Обновлённая модель с прорезиненной рукояткой (да, будет двухкомпонентное литьё):

Ещё немного правок — на рендерах, в частности, показан разный рисунок «подошвы»:

Всё хорошо, подойдёт «подошва» с первого рендера, только её рёбра нужно слегка увеличить.

Допиливаем — уточняем уклоны, окончательно формируем разбивку на детали, выводим переходы поверхностей:

Ещё немного правок — и можно приступать к макетированию.

Этап #4 Макетирование

Документация для производства макета сдана заказчику, и вот уже изготовлен макет — с доводкой поверхности и покраской.

Только вот при сушке в камере макет сжался и потерял геометрию — подрядчик клиента был отличный маляр, но не учёл, что пластик, используемый для 3D-печати, не выдерживает температуры в сушилке и сжимается.

Готовый приёмник:

— Если вы планируете выходить на валютные рынки, то полагаться только на дешевизну или хороший функционал своего продукта не получится, — даже и не найдетесь! Чем конкурентнее рынок, тем больше свойств изделия надо улучшать, и невнятный дизайн прибора легко может сыграть здесь роль стоп-фактора.

Андрей Востриков,

руководитель

ФОРМЛАБ, специалисты по корпусам

Если вы планируете выходить на валютные рынки, то полагаться только на дешевизну или хороший функционал своего продукта не получится, — даже и не найдетесь!