Дизайн и эргономика для чёрного ящика: внешний вид и разработка конструкции корпуса новой модели 3D-принтера — первого из линейки.

Бывает и так: у вас есть отличный, очень даже конкурентоспособный товар. Но начать продавать вы его не можете (да, кот у вас породистый и даже упитанный, но старый мешок, в котором он сидит, портит всё).

Всего за несколько месяцев Формлаб сумел разработать для производителя систем, использующих аддитивные технологии, то, чего не хватало его новому промышленному 3D-принтеру — оригинальный корпус (и сделать прототип).

Так быстро — потому, что компании-заказчику нужно было успеть подготовить устройство к выставке. Сегодня на него уже принимают заказы.

Знакомьтесь: чёрный ящик

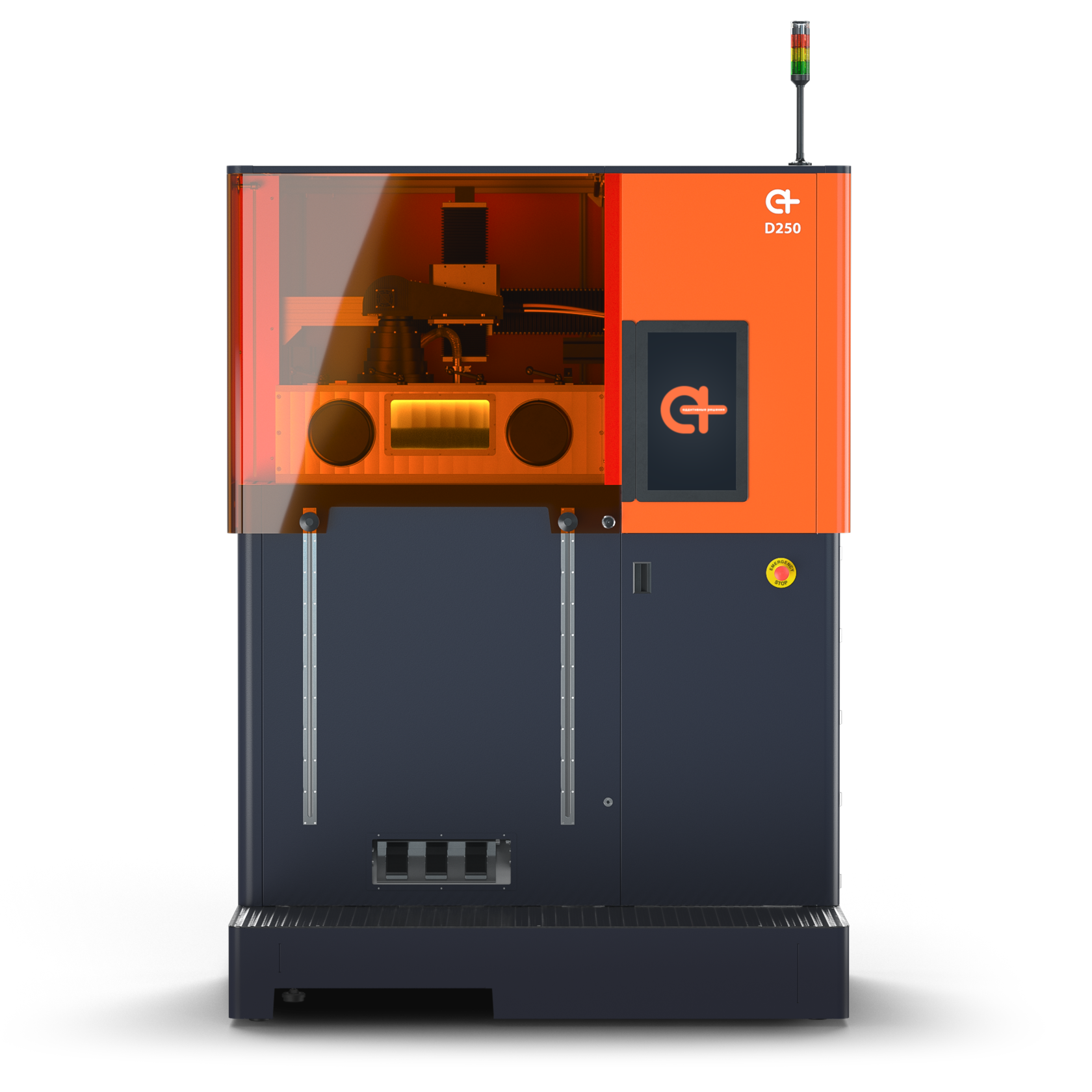

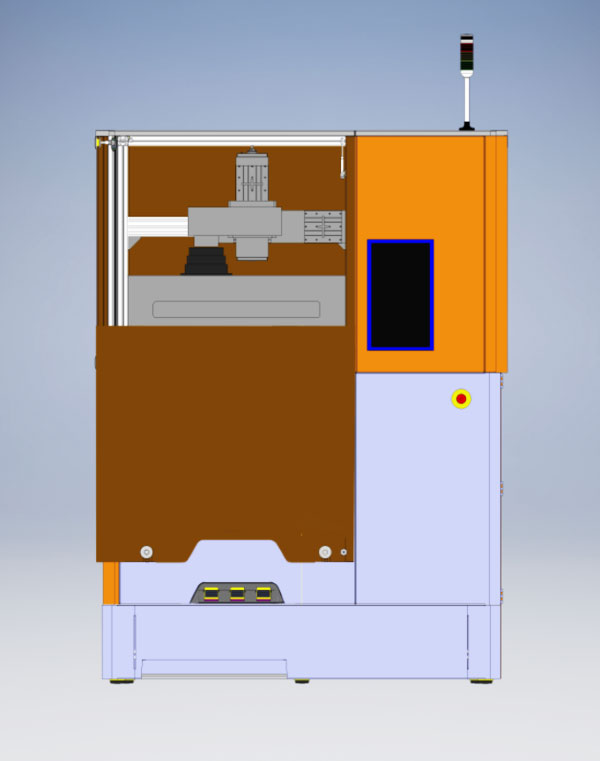

Компания Additive Solutions (ООО «Титан-Авангард») запланировала создание целой линейки промышленных принтеров для 3D-печати металлами. Начать решили со станка для печати среднеразмерных деталей — D250. Не большой, но и не маленький, габариты — 2000х1000х2400 мм.

Формлаб занялся дизайном и эргономикой корпуса. Конструкция внутренней архитектуры принтера уже была разработана, и в эту сферу вмешиваться запретили.

D250 — принтер, работающий по технологии выборочного лазерного плавления (SLM). Рабочая камера для печати заполняется инертными газами — аргоном или азотом: кислорода в камере нет, поэтому 3D-принтер может печатать в том числе и теми металлами, которые боятся окисления (например, титаном). Цифровая модель детали заранее разбивается на слои толщиной от 20 до 100 микрон. При печати каждого слоя на стол наносится расходник — металлический порошок, и мощный лазерный луч начинает последовательно сплавлять слой со слоем.

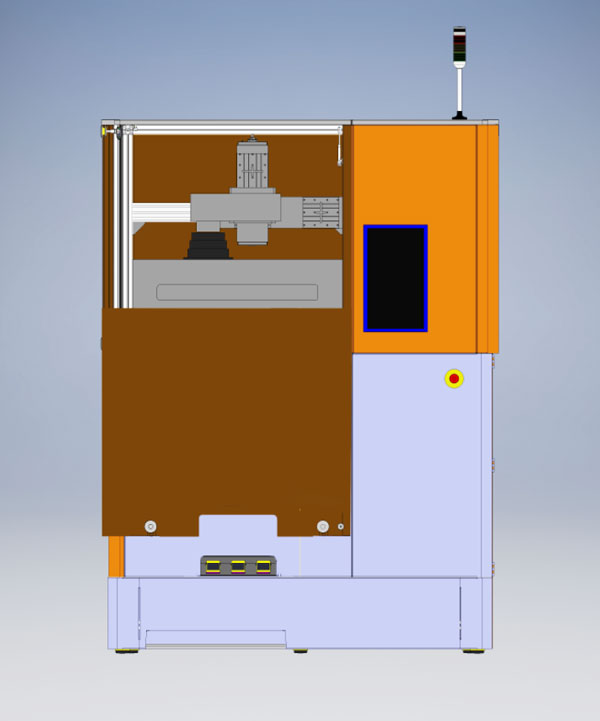

Принтер состоял из двух частей. В нижней располагались ёмкости с расходными материалами и прочими элементами конструкции — блоком питания, компьютером и пр., верхняя состояла из монитора и металлической подвижной столешницы, на которой должна была печататься деталь.

Но это планы, а пока устройство представляло из себя не более чем чёрный ящик. Может быть, штатные конструкторы заказчика и смогли бы — со временем — превратить ящик в полноценный станок, но здесь это самое время работало против. Продажи нужно было начинать ещё позавчера, и выходом из такого положения могли стать даже выложенные на сайте «картинки» будущего принтера.

Обычная штука для таких лазерных устройств — это сигнальный столб, предусмотренный ГОСТом. Но для D250 нужны были ещё и три аварийные кнопки STOP, расположенные с трёх же сторон, а также педали для того, чтобы один оператор мог управлять двумя колодцами построения — поднимать их, опускать или удерживать на нужной высоте.

Для того же оператора на корпусе должна была быть предусмотрена ступенька.

Устройство как-то предстояло обслуживать. Как?

Через съёмные панели. Боковая должна была быть навесной, к верхней части камеры тоже нужен доступ, чтобы вытащить деталь, сзади панели надо снимать для доступа к электрике… Да и вообще заказчик не возражал против того, чтобы абсолютно все элементы корпуса умели сниматься, раздвигаться или открываться. Кроме того, металлический корпус должен был обеспечивать защиту всех внутренних элементов от пыли и влаги по стандарту IP30.

Разрабатываем дизайн

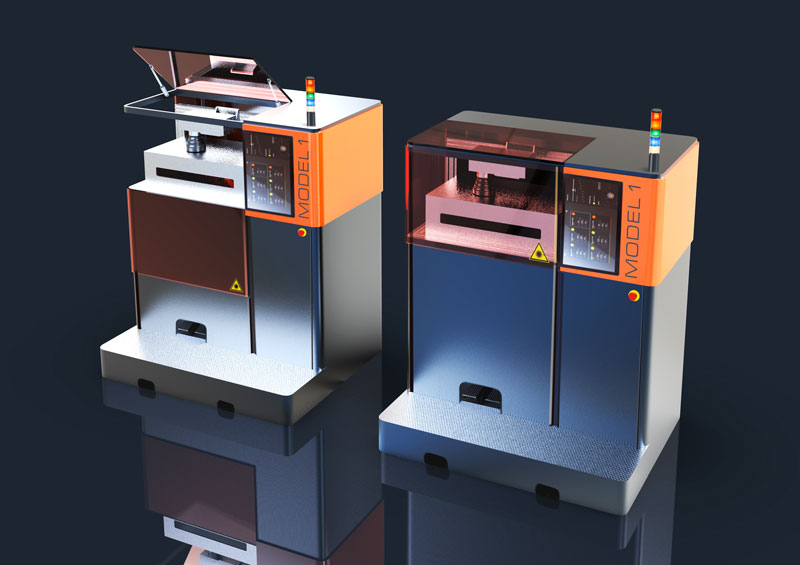

Требование насчет того, что дизайн не должен быть похож на устройства конкурентов, было выдержать достаточно легко, учитывая то, что в массе этот дизайн был несколько… ну, скажем, шкафообразным. Но, помимо этого, надо было учесть и то, что компания-заказчик представляла свои товары и услуги как продукцию европейского качества, и внешний вид принтера должен был соответствовать ожиданиям.

Эскизы. Вот таким мог стать чёрный ящик

Заказчик настаивал на тёмных тонах корпуса, подсвеченном изнутри логотипе и на покраске металла с небольшой шагренью. Глянец здесь точно не подходил.

Крыша уезжает вместе со стеклом или отдельно?

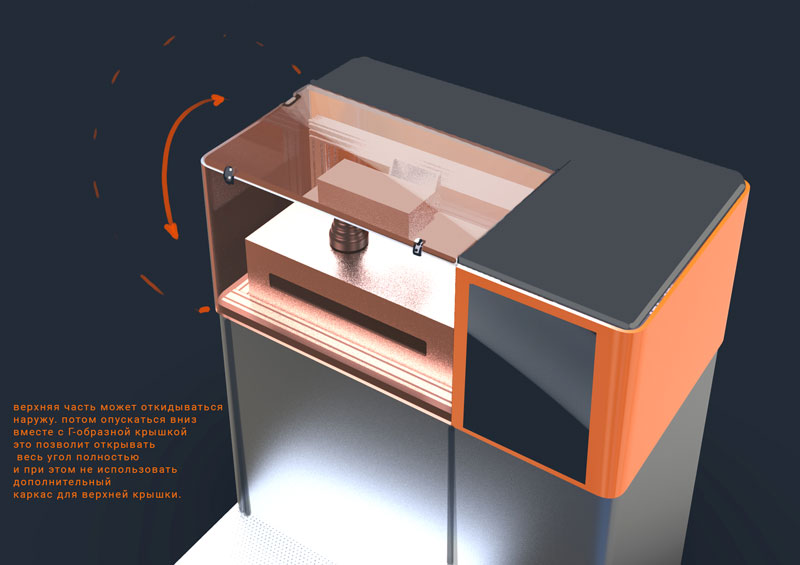

Создателям принтера очень понравилась идея Формлаба с отъезжающим вниз защитным экраном, который закрывал камеру установки. Но по условиям ТЗ нужен был доступ к верхней части камеры — для того, чтобы вытаскивать готовую деталь.

Предложили сделать крышу, которая откидывалась бы наполовину, но не на петлях, а как-нибудь по-другому, технологичнее. Опять нарисовали несколько вариантов, но заказчик придумал свой: верхняя крышка стала цельнометаллической, открывалась уже целиком, а не наполовину, и держалась на амортизаторах. А внешнее стекло так и уходило вниз параллельно корпусу по направляющим.

Идея может быть какой угодно хорошей, а вот реализовать её, да так, чтоб и дёшево, и надёжно… Нужно было думать и считать. Что именно ставить? Это точно должен был быть композитный материал, только какой именно? Если лёгкий поликарбонат, то выдержит ли он высокотемпературный процесс, который будет происходить в камере?

Если что-то потяжелее, то как это что-то закреплять? Придётся ли его сгибать (прямой угол камеры разработчикам из Additive Solutions не приглянулся)? И сколько всё это будет стоить? Просчитали и «примерили» все варианты.

Остановились на гибке листового 10-миллиметрового поликарбоната с нанесением цветной полупрозрачной наклейки. И ещё удалось избавиться от верхнего ребра, поддерживающего стекло каркаса: смотрелось оно как при поднятом, так и при опущенном экране как-то не очень красиво.

Решение проблемы с закрывающим камеру стеклом было только частью работы. Платформу-ступеньку оператора вытянули на всю длину принтера и увеличили в глубину (в соответствии с правилами безопасности), а также адаптировали под штабелёр. Сначала в платформе было два выреза, но ближе к окончанию проекта и формированию финальной версии дизайна они трансформировались в один.

Долго экспериментировали с вырезами — и опускающегося стекла, и выреза на платформе-ступени. Попутно заметили, что большинство заказчиков как магнитом тянет сравнивать свой продукт с товарами Apple — если не полностью «дизайн в яблочном стиле», то хотя бы «вырез как у «Айфона»).

По условиям ТЗ, логотип производителя принтера мало того что должен присутствовать где-нибудь на видном месте, так ещё и подсвечиваться. Ну, и так тоже бывает: размещение логотипа оговаривали в ТЗ, долго прикидывали варианты, а потом… решили делать вообще без лого. Логотип ушёл в интерфейс программного обеспечения и теперь отображается на встроенном в корпус тачскрине (естественно, если принтер включен).

Прототип и «серия»: разница есть, и ещё какая

В начале мая согласовали техзадание на разработку корпуса. Через две недели были готовы эскизы, в которых Additive Solutions сразу нашли свой вариант. Ещё через месяц появился прототип корпуса (Формлаб поделился с заказчиком своим подрядчиком). Прототип сделали за три недели, сборка заняла две.