От идеи до серийного производства. Подробно об этапах разработки и о технологиях — факты, примеры из практики, фото. Если вам нужен корпус, обязательно прочитайте.

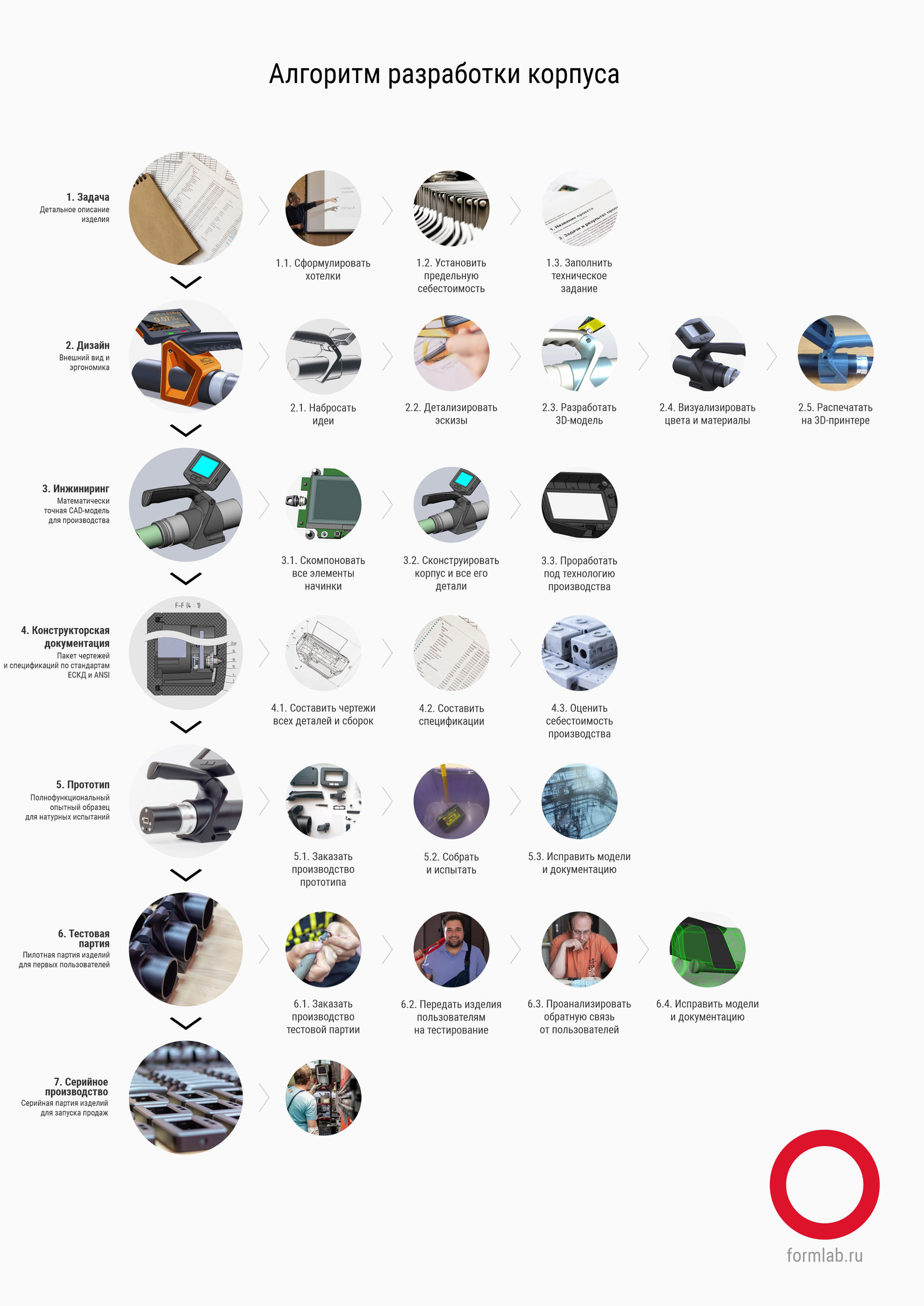

Как спроектировать корпус — схема работы

Вы почти наверняка можете спроектировать корпус для своего устройства самостоятельно. Главное — хорошо представлять себе весь цикл, от идеи до производства.

Разработка корпуса — процесс, разбитый на несколько обязательных этапов. Это даже обсуждать не буду: проверено много раз. Даже если вы не собираетесь связываться с «большим» производством (например, если планируете делать устройство только для себя), всё равно лучше бы вам соблюдать правильную последовательность этапов.

А для сомневающихся в своих силах скажу сразу — вы точно сможете разобраться во всем этом: программное обеспечение шагнуло далеко вперёд, и сейчас не нужно тратить несколько лет, чтобы поставить себе на стол первый прототип корпуса.

Вот схема, по которой мы пойдем:

1. Задача

У меня в работе есть тест, который позволяет отсеять горе-инноваторов-компилянтов. Я прошу прислать описание их идеи с формальными (численными) характеристиками. Например, идея такая-то, прибор функционировать должен столько-то и вот так-то, себестоимость примерно вот такая. Если продукт — чистый компилянт (к чайнику прикрутим вайфай + облачный сервис с блокчейном) то описания (как правило) нет и не будет: человек, скорее всего, ленится, ему надо, чтобы его выслушали, с его слов задачу описали.

Но проблема здесь даже не в лени, а в нежелании подумать над ключевыми характеристиками изделия, которые имеют непосредственное отношение к сложности будущего продукта. Не мне вам объяснять, что хоть функционал, время автономной работы, планка себестоимости (и продаж) непосредственно влияют на «железную» составляющую будущего устройства.

Именно поэтому нужно сформулировать всё, что мы хотим воплотить, и описать в документе. Даже если понятно, что это всё ещё поменяется 30 раз, да. Поэтому переходим к п.1.1.

1.1. Сформулировать хотелки

Перед началом работы по проектированию корпуса для прибора или устройства ответьте сами себе на несколько вопросов.

Для чего вам нужен корпус — что вы с ним будете делать? Использовать дома, создадите прототип для инвестора или станете продавать прибор?

Ответ на этот вопрос сразу подскажет, до какой стадии готовности нужно проектировать корпус. Ведь есть технологии, которые прощают ошибки при разработке (например, 3D-печать), а есть те, что могут погубить проект (пресс-формы, об этом далее).

Какой тираж у вашего устройства планируется в первый год?

Я понимаю, что часто чёткого ответа на этот вопрос может не быть, но хотя бы предположите. Одно устройство? Десятки, сотни или тысячи?

От ответа зависит выбор технологии производства, что, в свою очередь, сильно влияет на бюджет проекта. Подробнее — в заметке о том, как оценить корпус. А вот примеры цен на производство корпусов с разными размерами и тиражами, и изготовленных по различным технологиям.

Насколько для корпуса важен дизайн?

Все мы любим красивые и удобные вещи. Но так ли важен дизайн для начала реализации проекта? Подробнее об этом — вот в этой заметке (часть 1, часть 2).

В каких условиях будет работать прибор или устройство?

В обычных, при комнатной температуре? А если на улице под снегом?

Кто ваши конкуренты?

Если вы на этот вопрос ответили, что конкурентов нет, то тут что-то не так: вы либо поленились искать, либо в принципе неправильно оцениваете реальную потребность вашего клиента и то, как её решает ваш продукт (темы немного касаюсь здесь).

Ответы на все эти вопросы лягут в основу технического задания.

В каких случаях можно справиться с проектированием самому, а когда уже нужно звать профессионалов? О выборе подрядчика — в этой статье.

1.2. Установить планку себестоимости и тираж

Очень важный пункт. О максимальной себестоимости изделия поначалу мало кто думает. Чем быстрее будет она понятна (хотя бы на уровне начинка + корпус), тем скорее проект завершится, и тем меньше будет блужданий и итераций.

Если данных совсем нет, можно глянуть на конкурентов. Берём средневзвешенного прямого конкурента, смотрим продажную цену его продукта, делим её на три части: себестоимость + маркетинг + маржа.

Вот в этой планке себестоимости нам и придется крутиться. И подчеркну — неважно, насколько эта оценка точна, главное — порядок затрат на одно изделие, который потом окажет влияние на всё: какой тираж лучше планировать, какие компоненты использовать и насколько велики будут стартовые затраты.

Для сомневающихся в своих силах скажу сразу, что вы точно сможете разобраться во всем этом: программное обеспечение шагнуло далеко вперёд, и сейчас не нужно тратить несколько лет, чтобы поставить себе на стол первый прототип корпуса. Если корпус простой, а вы делаете всё правильно (по нашей инструкции), скорее всего, путь от идеи до прототипа займёт всего несколько дней.

Хозяйке на заметку: даже если вы выпускаете изделие тиражом меньше, чем у конкурентов, получить цену ниже, чем у них, не получится. Те стартовые затраты, которые они уже несколько лет отбивают, вам только предстоят.

1.3. Заполнить техническое задание

Всю информацию, которую мы собрали выше, нужно внести в техническое задание. Его форма зависит только от вас — пишите так, как считаете нужным. Ну или качайте наш шаблон с инструкцией по заполнению, в архиве есть даже пара «живых» примеров.

2. Дизайн

Ещё один вопрос, который я часто задаю в беседах с клиентами: «Насколько вам важен дизайн?» Тотальное большинство отвечает, что важен, и это понятно (а где нет?), но лучше задать дополнительный вопрос: «А у вас есть конкуренты? Они вкладываются в дизайн своих изделий?»

И как раз ответы на эти вопросы дадут более чёткое и глубинное представление, насколько дизайн нужен для продаж продукта. Я уже как-то затрагивал эту тему.

2.1. Набросать идею

Эскизирование (оно же ручные наброски) позволяет представить, как будет выглядеть будущий корпус. Сейчас вы скажете: зачем это нужно? Всё же и так будет понятно.

Не совсем верно.

Опыт показывает, что визуализация проекта важна потому, что мы все по-разному видим одни и те же вещи. Если вам нужно, чтобы другие разработчики увидели будущий корпус прибора так же, как и вы, нарисуйте его — так, как сможете.

Можно просто начать делать наброски одного какого-то элемента, и сразу становится понятно, в ту сторону идёшь или нет:

Набрасывать можно на салфетке или листе А4; по дороге домой в метро, в кафе, на коленке, — да где угодно. Повторюсь, качество не имеет значения.

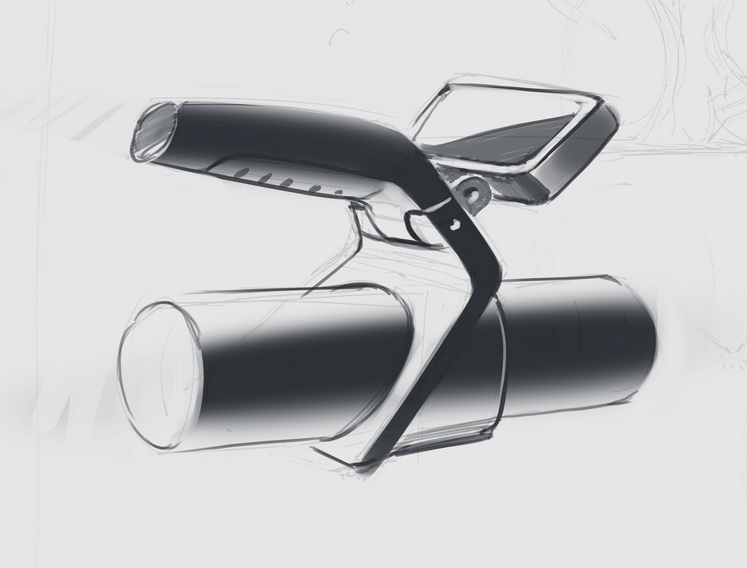

2.2. Прорисовать эскиз

Ручной рисунок хорош только одним — скоростью. Но часто то, что нарисовано на картинке (если ты не профессиональный дизайнер), на практике нереализуемо. Поэтому надо «приземлять» свою идею, подтягивая её к реальности, — начиная с габаритов и заканчивая детализацией элементов. Лучше сделать скриншот изображения своей электронной платы и попытаться поверх получившейся картинки набросать то, как вы видите корпус.

Здесь качество тоже не сильно важно: главное, чтобы человек, которому вы это продемонстрируете, представил, что именно вы хотели показать, и чтобы были правильно поняты:

- пропорции;

- из каких деталей корпус будет состоять;

- то, где находятся органы управления и индикации прибора;

- материалы, из которых сделаны детали.

Имеет смысл проверить результат на ком-нибудь, кто делает проект вместе с вами. Например, покажите рисунок программисту, который сидит за соседним столом, и спросите его, как он понял идею (и понял ли вообще).

Если коллега после разглядывания рисунка начнёт спрашивать о проблемах («Здесь плата не войдёт, а вот как ты тут шлейф пропустишь?»), — отлично. Это значит, что, скорее всего, форм-фактор и пропорции корпуса верны, он вашу идею воспринял.

Ну а дальше надо просто разработчикам начать договариваться о деталях и «расшивать» дополнительными поясняющими рисунками проблемные места будущего изделия.

Даже если вы не собираетесь связываться с серьёзным большим производством (например, если планируете делать устройство только для себя), вам всё равно придётся соблюдать правильную последовательность этапов. Если вы хотите сделать всё хорошо, разумеется.

2.3 Разработать 3D-модель

Если вы хотя бы немного владеете САПР, пропускайте этот этап. Если нет, то совет один: начните использовать САПР :) (но не AutoCAD — это не то).

Ниже привожу свой собственный список нужного софта — со ссылками на официальные сайты разработчиков. На этапе разработки модели можно использовать самые простые и даже бесплатные программы. Ведь задача этапа относительно проста — всего лишь представить будущий корпус в реальных габаритах и пропорциях.

Настоятельно рекомендую проектировать дизайн сразу в инженерном софте (из таблицы ниже) — сэкономите себе пачку нервов и ведро крови. Никаких полигональных 3ds Max`ов и аналогов. На крайний случай можно использовать поверхностные моделлеры (Rhino, Alias studio), и то в умелых руках.

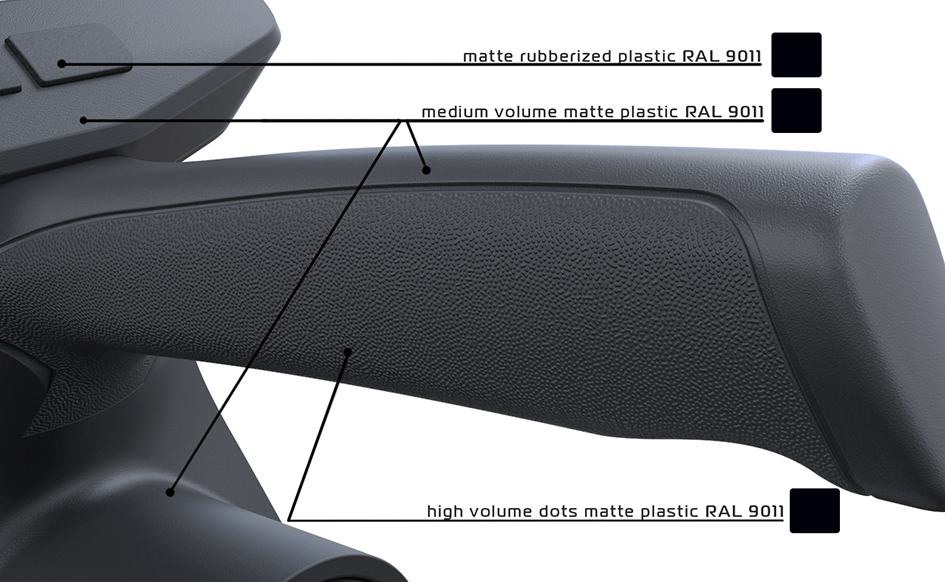

2.4. Визуализация

Этот пункт можно бы пропустить вообще — визуализация (рендеринг модели с фотореалистичными материалами), по моему наблюдению, исчезает из проектов в своём чистом виде. Это происходит потому, что результат (красивые картинки) потерял свою значимость для реального процесса разработки изделий. Он нужен только для отделов рекламы — чтобы менеджеры смогли показать картинки инвесторам, партнёрам и начальству.

Но если вам всё же придется показывать свой проект кому-то, то встроенных в САПР визуализаторов будет более чем достаточно. Если нет, проще обратиться к фрилансерам и поручить эту задачу им — есть масса ПО, которое делает красивые картинки буквально на лету (гуглите keyshot, например).

На рендерах имеет смысл показывать степень глянцевости (матовости) поверхности и цвета:

3. Инжиниринг

В какой программе лучше проектировать корпус

Отлично, внешний вид примерно определён, теперь давайте займемся инжинирингом будущего корпуса и начнём проработку его конструкции. Здесь уже придется освоить новую программу — систему автоматизированного проектирования или САПР (CAD).

Таких программ несколько десятков, все разные и предназначены для разной аудитории и решения разных задач. Поэтому я составил список тех, которые подходят большинству.

Сразу отмечу, что искать бесплатные версии вам нужно самостоятельно, но они есть в свободном доступе, просто имеют ограничения либо предназначены для некоммерческого использования.

| Софт | Сайт разработчика | Для каких задач | Уровень | Для чего лучше не использовать |

|---|---|---|---|---|

| Google SketchUp | https://www.sketchup.com | Простые корпуса | Новичок | Проекты для последующего серийного производства |

| КОМПАС-3D | http://kompas.ru | Любые корпуса | Новичок и выше | Проекты со сложной геометрией корпуса |

| SolidWorks | https://www.solidworks.com | Любые корпуса | Новичок и выше | Проекты со сложными поверхностями/ сложным дизайном |

| Inventor | https://www.autodesk.ru/products/inventor | Любые корпуса | Новичок и выше | Проекты со сложными поверхностями/ сложным дизайном |

| NX | https://www.plm.automation.siemens.com/ru/products/nx/ | Любые корпуса | Специалист | |

| CATIA | https://www.3ds.com/products-services/catia/ | Любые корпуса | Специалист |

Если у вас достаточно квалификации для проектирования электроники, то рекомендую сразу посмотреть на «Компас», «Солидворкс» или «Инвентор»: это лёгкие для изучения программы, по работе с ними в сети есть масса материалов и роликов, а в них самих имеется всё для разработки и производства; короче, в них можно делать проекты в расчёте на любую технологию производства. Также они почти всеядны в плане форматов. Сам я много лет использовал SolidWorks, проблемы видел только при использовании сложных поверхностей.

3.1. Компоновка элементов

Теперь нужно смоделировать вашу плату или основные компоненты в 3D. Вокруг этой модели мы и будем в дальнейшем строить наш корпус. Постарайтесь поточнее измерить все детали, принцип «на глазок» лучше не применять — идеально использовать модель от производителя компонентов и самой платы и проверять всё «ручками» на «живых» деталях — со штангенциркулем.

Не нужно бояться ошибиться — всегда есть возможность откатиться и исправить какой-то размер.

3.2. Инженерное моделирование

Строим вокруг платы корпус, начиная от основных примитивов и самых больших размеров и постепенно детализируя.

Нужно соблюдать несколько основных правил:

- не должно быть пересекающихся деталей;

- вы должны представить, как корпус должен собираться, а все детали — выниматься друг из друга;

- надо стремиться к равнотолщинности — все стенки корпуса должны быть примерно одинаковой толщины, например, 1,5мм:

Более подробно про проектирование корпуса из пластика можно почитать здесь.

На этом этапе проработка корпуса очень важно ответить себе на вопрос максимально честно — я планирую производить мой продукт серийно? Если нет, то сразу переходите на этап ниже, если же ответ положительный то нужно решить какой тираж планируется выпускать, когда ваш продукт будет серийным?

3.3. Проработка под технологию производства

«Я планирую производить мой продукт серийно или делаю его только для себя?»

На этом этапе проработки корпуса очень важно ответить себе на такой вопрос максимально честно. Если не планируете, то сразу переходите на следующую стадию процесса разработки. Если же «серия» в планах есть, то нужно решить, каким тиражом будет выпускаться изделие.

Подробности про тираж и его расчёт читайте тут.

А сейчас давайте ограничим свои хотелки парой десятков корпусов. Такой тираж идеально подходит под технологию литья полиуретана в силиконовые формы (детали изготавливаются из материала, который идентичен обычной пластмассе).

Но сначала сделаем наше изделие более технологичным. Нам нужно, чтобы корпус можно было достать из силиконовой формы (оснастки), а значит, все стенки формы должны быть под небольшим наклоном (уклонами), буквально 3° по вертикали:

Опять повторюсь — не нужно бояться ошибиться. Цикл разработки как раз так устроен, чтобы все ошибки проявлялись, и их можно было исправить.

4. Конструкторская документация

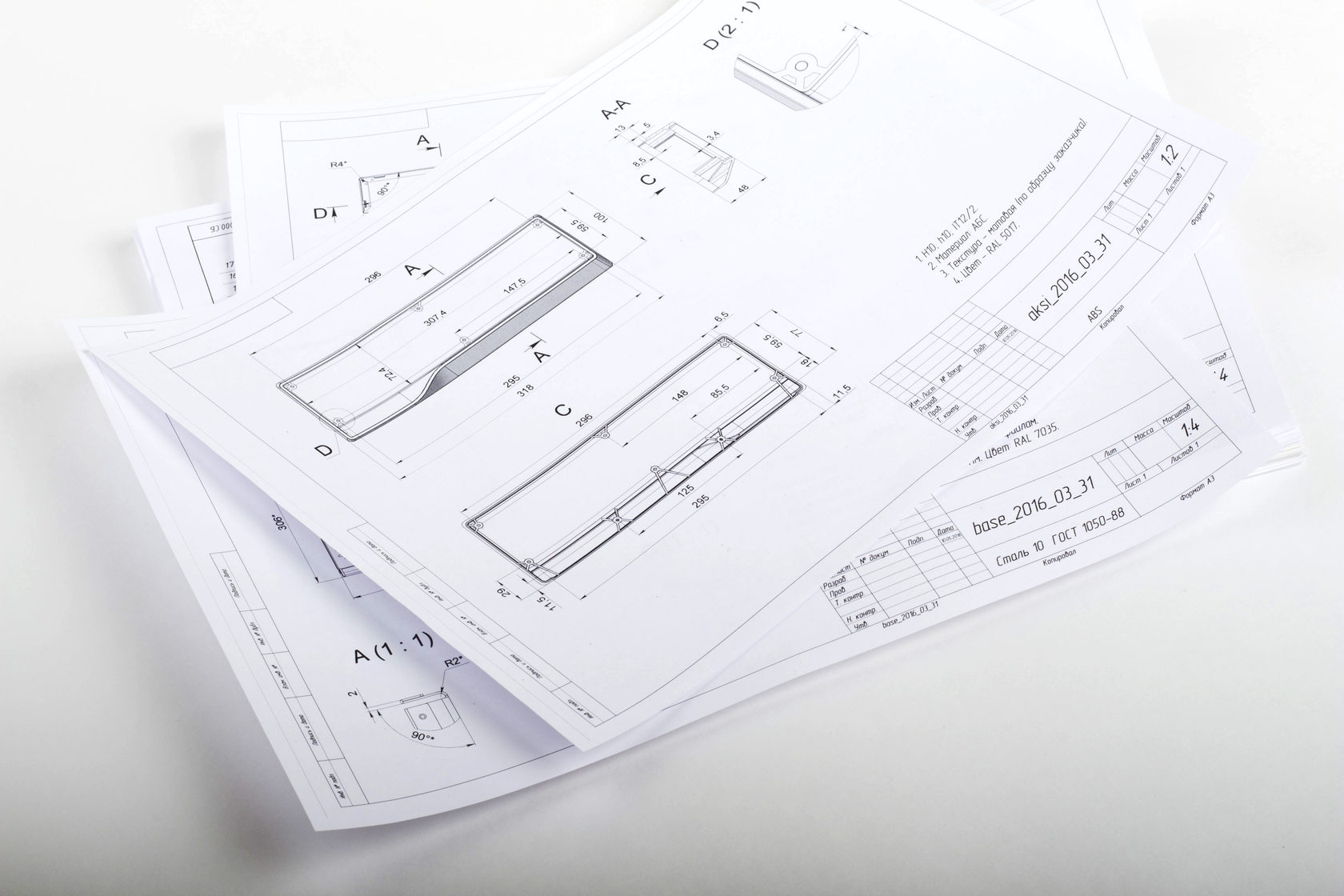

Пакет конструкторской документации — это, по сути, единый пакет файлов, который должен максимально подробно описать для производства ваш корпус и все его составляющие. Внутри будут (кроме трёхмерных моделей из предыдущего раздела) подетальные и сборочные чертежи, спецификации (список деталей с их параметрами), документ о себестоимости производства по этой документации.

Все чертежи делаются, как правило, в той же САПР, в которой вы и разрабатывали модели, но я всё же рекомендую передавать их на подготовку специалистам с соответствующим опытом: можно здорово обжечься, не заметив ошибку в оформлении или не дав нужной информации на чертеже.

4.1. Подетальные и сборочные чертежи

Не раз слышал, что чертежи всё меньше используются в проектной работе. Но это не совсем так — чертёж не заменить ничем. Штука в том, что чертёж описывает то, что в модели описать нельзя: допуски, точность производства, материалы, способы сопряжения зависимых деталей и много чего ещё, — по стандартам оформления конструкторской документации. Если не по стандартам, то у разных предприятий будут разночтения документации, а значит, количество проблем при производстве может вырасти многократно.

4.2. Спецификации

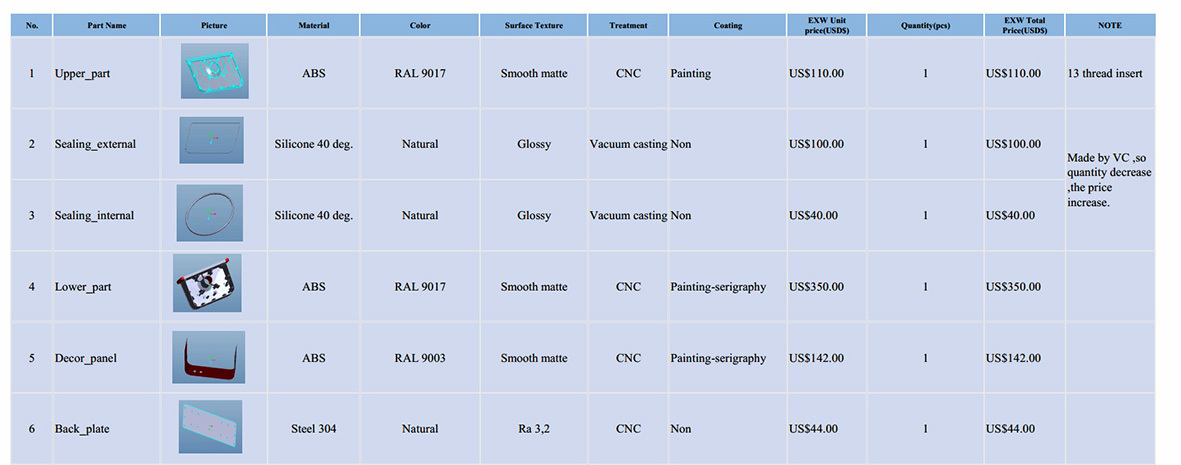

Тоже важная составляющая пакета конструкторской документации. Это описание всех деталей, количества, материала, из которого корпус изготавливается, цена (если компонент покупается) и любая другая важная информация, — всё в виде единой таблички, которая заполняется в самом конце разработки и дополняет собой пакет с чертежами и моделью.

4.3. Оценка себестоимости

Она же коммерческое предложение, она же квотейшн, она же оффер:

А если есть красная печать, так вообще хорошо:

5. Прототип

Фактически наш корпус разработан, но это пока ещё картинка на мониторе, 3D-модель.

Опыт показывает, что в любой 3D-модели есть ряд недостатков, которые в виртуальной среде разработки просто невозможно вычислить. Для выявления и устранения проблем нужна физическая модель — прототип корпуса. Давайте им и займёмся.

Для этого необходимо экспортировать вашу модель из исходной программы в универсальный формат, например, .stl, и отправить в компанию, которая занимается 3D-печатью. Их очень много, поиск вам в помощь (и я бы не гнался за самым малым ценником — ничем хорошим это не заканчивается).

Первый вопрос от такой компании по печати будет таким: «А по какой технологии вы хотите печатать ваш корпус?»

Вопрос резонный: технологий уже несколько десятков, и каждая из них имеет свои плюсы и минусы. Поэтому давайте определимся: что мы хотим от прототипа?

- Конечно, собрать устройство и посмотреть как оно будет выглядеть — т.е. закрыть вопрос собираемости. Заодно проверить, выглядит ли устройство так, как ожидалось.

- Хотелось бы потестировать устройство в жизни, потаскать в кармане, выставить на улицу под снег или окунуть в реальную лужу, чтобы проверить герметичность.

- Показать инвестору, клиенту, на выставке — решить вопросы маркетинга, бизнес-задачу и т.д.

К сожалению, одновременно решить все эти задачи прототип первого поколения не сможет. На нём можно проверить лишь собираемость и условно оценить внешний вид. «Условно» — потому, что напечатанный макет корпуса будет далёк от реального, производимого серийно. Но пока это и не нужно.

5.1. Производство прототипа

Для прототипа первого поколения (или макета) лучше выбрать самую дешёвую технологию — печать пластиковой нитью, или FDM. Если кратко, то корпус будет печататься из пластиковой нити послойно снизу вверх, вот как-то так:

Принтеры, печатающие пластиковой нитью или по технологии FDM, есть сейчас везде. Cтоит всё это недорого (пара тысяч рублей за корпус, цены здесь и далее условные).

Иногда даже целесообразно купить принтер и делать макеты сразу во время разработки, но это даёт экономию только по времени.

Если же средства позволяют, то лучше заказать более качественную печать по технологиям SLA или SLS (тут уже стоимость будет от 10 тысяч рублей). О том, как правильно выбрать технологию производства для корпуса, я отчитался здесь.

И чтобы два раза не вставать, вот моё видео про случаи, когда 3D-печать бесполезна (и о том, почему она бесполезна):

Фрезеровка пластика и металла — из пластиковой болванки фрезеруется нужный корпус или деталь, которая мало отличается от серийного изделия. Такой корпус будет стоить от 30 тысяч рублей.

Литьё в силикон — вообще хороший вариант (и единственный, если вам требуются герметичность корпуса или «резиновые», т.е. гибкие детали). Такой корпус будет уже стоить от 50 тысяч рублей.

5.2. Сборка и испытания

По итогам прототипирования вы сразу увидите, где есть проблемы в конструкции и дизайне корпуса. Поэтому следующим этапом станет возврат на предыдущую стадию и внесение правки в модель. И так — несколько раз, в зависимости от вашей аккуратности и наличия опыта.

Специалисты обходятся парой поколений прототипов и переходят дальше, новичкам нужно больше — иногда доходит даже до десятков. Почему прототипирование важно? Чем больше прототипов будет изготовлено, тем больше проблем будет выявлено, а значит, конечный продукт будет максимально продуманным.

5.3. Правки моделей и документации

Про этот пункт никто на старте даже не думает, а избежать правок нереально: всегда (даже не так — абсолютно по всех проектах) после этапа тестирования (макетирования, прототипирования) выявляются ошибки, которые нужно исправить в модели и документации. А потом опять и снова. Исправления должны продолжаться, пока не кончится бюджет у команды или не появится ощущение, что модель «вылизана» полностью, прототип идеален, нужно переходить к серийному производству.

6. Тестовая партия

Тестовая партия отличается от серийной, во-первых, тиражом: это, как правило, всего несколько изделий. Во-вторых, другой, менее массовой, технологией. И ровно поэтому каждый экземпляр из тестовой партии «золотой». На Хабре даже подсказали термин golden sample, — он полностью отражает суть. Давайте разберемся, как всё это организовать.

6.1. Производство

Любое производство начинается с подготовки к нему. Посмотрим, как это делается (не забудьте, что наш условный тираж — два десятка корпусов). В качестве технологии производства возьмём литьё полиуретана в силиконовую форму.

Поиск производства

Поиск производства ничего не отличается от выбора любого другого подрядчика. За исключением бюджета — большому заводу абсолютно неинтересно заниматься маленьким заказом. В этом случае нужно либо проявлять настойчивость либо сразу отсеивать тех, кто на контакт не идёт.

Алгоритм следующий: ищем предприятия, использующие при производстве ту технологию, которая нам нужна, прикрепляем к заявке нашу модель в универсальном формате .step (или .iges), пишем на завод письмо, где указываем тираж, требования (цвет, жёсткость корпуса, наличие на нём надписей) и отправляем его всем, кого нашли.

Ждём откликов. Производства, которые откликнутся на ваше письмо, обязательно будут задавать вам уточняющие вопросы. Отвечайте на них подробно.

Для тех, кто ленится искать изготовителей корпусов самостоятельно, мы сделали сайт «Заказист».

Ещё одна рекомендация — не обращать внимания на географию предприятия: нет смысла выбирать «поближе». Это точно не даст вам реального контроля над процессом производства, но цену однозначно увеличит. Китай здесь — вообще отдельная история, о которой можно писать тома.

Производство форм

Как я писал раньше, мы сейчас ограничимся простым примером — литьём полиуретана в силиконовые формы. Другие технологии сложнее.

Когда контракт заключен и оплачена его авансовая часть, завод начинает изготавливать формы для производства. Поскольку мы договорились, что нам нужны десятки корпусов, значит, форма будет из силикона, а перед этим нам сделают мастер-модель нашего корпуса. Видео с этим процессом (ищите по ключевым «литьё в силиконовые формы») очень много в сети, а ниже — фотография самой формы:

В такой оснастке начинают производить тестовые экземпляры корпусов — чтобы понять, насколько вас устроит получившийся корпус. Если не устроит, то нужно вносить изменения либо в модель корпуса, а потом начинать заново весь процесс разработки, либо ограничиться «косметической» переделкой. Количество изменений и степень изменений угадать сложно, гарантий тоже добиться нереально, нужно просто проявлять здравый смысл и обсуждать правки со специалистами завода.

6.2. Обратная связь от пользователей

И это ровно то, ради чего и делается тестовая партия — пользователи скажут вам такие вещи, до которых дойти самостоятельно не получится. Условно мы предполагаем, что прибор будет использоваться вот так-то, но у реального пользователя сценарий выйдет совсем другим; а каким — об этом вы даже можете и не догадываться.

Для наглядности — пример. Спустя пару лет после выхода изделия в серию выяснилось, что пользователи вынуждены регулярно открывать корпус устройства. А конструкция креплений и защёлок была сделана в расчёте на обратный сценарий — повесили и забыли. А если бы была изготовлена тестовая партия и решения принимались с оглядкой на тестирование не только прототипа, но и этой партии, то до появления проблемы дело бы вообще не дошло. Но тестовой партии не было, и пользователи до сих пор ломают корпус (подробнее).

Обязательно надо не только слушать то, что говорят (потому что все врут и недоговаривают), но и пытаться понять, о чём молчат (например, многое становится понятно по осмотру образцов, если видишь сколы на корпусе, царапины от отвертки, пережатые винты и т.д.) Всё это даёт тонну информации, которая расскажет о проблемах монтажа и эргономики гораздо лучше самого пользователя — он, может, ничего и не скажет, так как посчитает, что это несущественно для проекта: так, ерунда, подумаешь, немного неудобно было подлезть отвёрткой или долго не мог попасть в шляпку винта, потому что ее видно плохо.

Всё собранное таким путём, включая даже, казалось бы, мелкие вещи, надо тщательно собирать в единый документ, определять важность каждой выявленной проблемы или проблемки и вносить нужные изменения в документацию и в модели.

6.3. Правка моделей и документации

Тут всё просто — адекватное производство обязательно даст вам знать об ошибках в вашей модели, которые надо будет исправить в соответствии с данной этим производством рекомендацией.

Однако если вам пишут, что модель «нетехнологична», но не уточняют, почему, обязательно спросите напрямую, что именно не нравится. Либо обращайтесь к стороннему конструктору, чтобы тот проверил модель и устранил недочёты.

До момента выбора технологии ещё можно ошибаться — есть возможность вернуться на предыдущие этапы, что-то исправить, изменить или протестировать. Но с этой точки отыграть назад станет сложнее и в разы дороже.

Одна из самых распространенных проблем, например, когда этап прототипирования не был выполнен (вот тут есть история о том, как люди 12 млн. рублей сожгли таким макаром) или на этапе производства оснастки не были учтены какие-то незначительные в тот момент изменения. Защёлка работает не так долго, как нужно, что-то хрустит при сборке или шов между деталями корпуса неровный — всё это на производстве исправить офигеть как дорого уже не получится, лучше вернуться на этап назад и перепроверить.

Однако если вы хорошо поработали с ошибками на предыдущих этапах, то с производством проблем не будет.

И, конечно, многое зависит от той технологии, которую вы выбирали под производство своего корпуса: каждая имеет разную стоимость, подход и особенности.

7. Серийное производство

Вот примерно так выглядят разработка и запуск в производство простого корпуса из пластмассы небольшим тиражом.

Сложно ли это? Нет. Просто нужно двигаться — шаг за шагом — и не форсировать процесс.

Уверен, что у вас появились или остались вопросы по статье. Буду рад ее дополнить тем, что интересно или кажется вам важным.

Послесловие

Какие аспекты проектирования корпусов я не затронул здесь?

- Разработка корпусов под большие тиражи (от 10 000 штук).

Непосредственно процесс будет тем же самым, что и выше, но многое зависит от сложности вашего корпуса, от требований по дизайну и вообще задача может быть радикально сложнее чем описанная. Но повторюсь, в целом этапы те же.

- «Мне нужен корпус из листового металла».

Примерно то же самое, но само проектирование корпуса, конечно же, отличается. Например, вот перевод статьи о том, как нужно проектировать такой корпус, но тема очень большая сама по себе.

- Промышленный дизайн, когда корпусу требуется не просто проектирование, а разработка для победы над конкурентами.

Этому как-нибудь посвятим отдельную статью, пока есть только в виде кейсов, например.

- Проблемы эргономики и удобство корпуса в целом.

Тоже серьёзная тема, достойная отдельного материала.

Вывод банален: разработка и организация производства корпуса своими силами — не самая сложная вещь.

Очень вероятно, что этот процесс пройдёт у вас без ошибок. Главное — не спешить, делать всё последовательно и постоянно проверять себя на каждом этапе.

P.S. А если вам всё ещё мало, получите себе на почту наше руководство «Гайд по разработке корпусов». Это руководство написано специально для самых занудных пытливых читателей — в нём вы найдёте полную версию этой статьи (с бонусами), нужную информацию о технологиях и производствах, расклад по ценам, кое-что о 3D-печати корпусов… Хотя лучше откройте и посмотрите сами: