Все, что нас окружает, кем-то разработано и где-то произведено. Обычный человек не может оценить, сколько вложено в любую вещь, и вообще редко представляет сам процесс разработки, тестирования и производства.

В этой статье вы сможете увидеть каждый из этапов на примере разработки корпуса, устанавливаемого в 19-дюймовую серверную стойку.

Этап #1 Постановка задачи

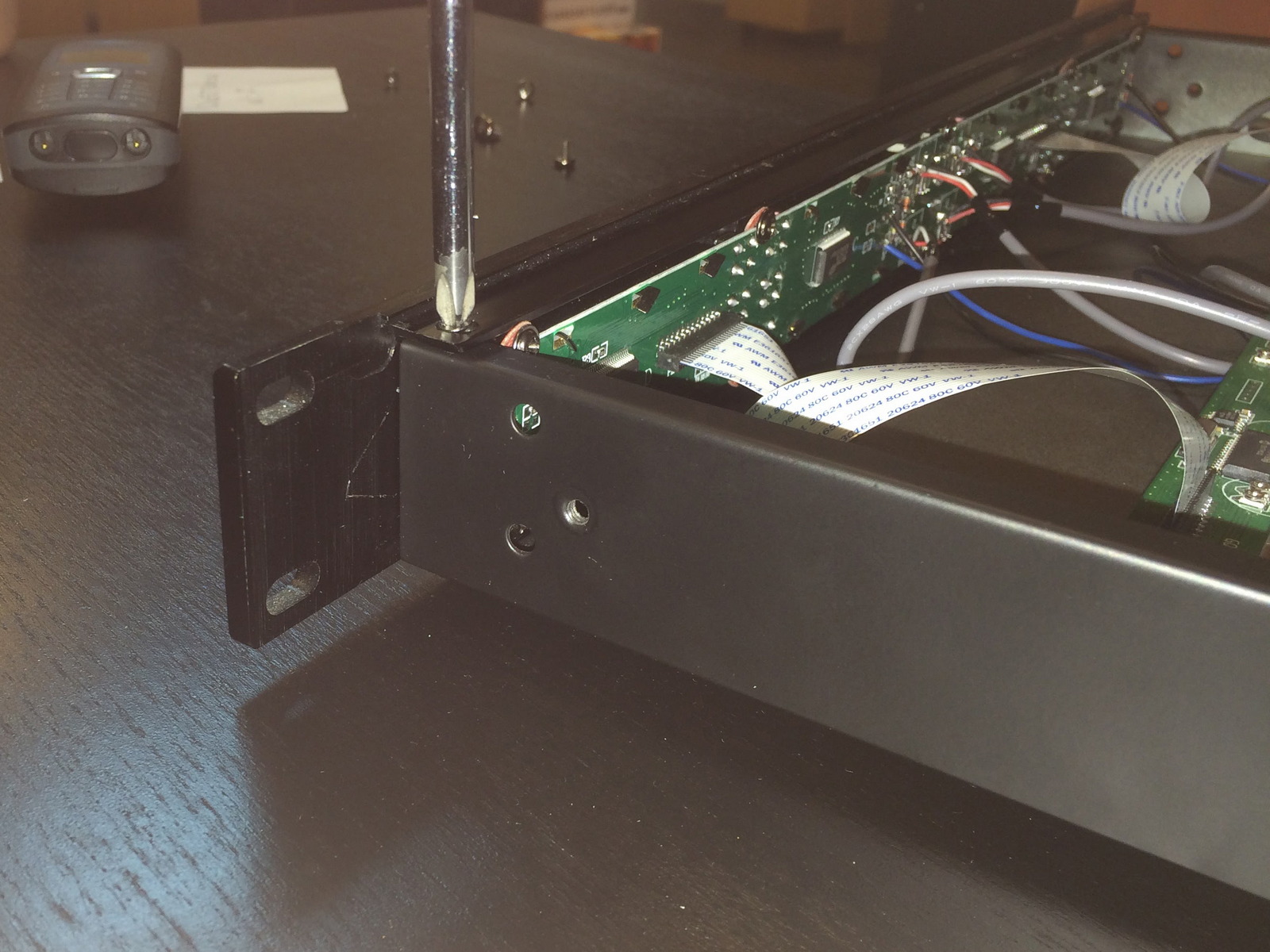

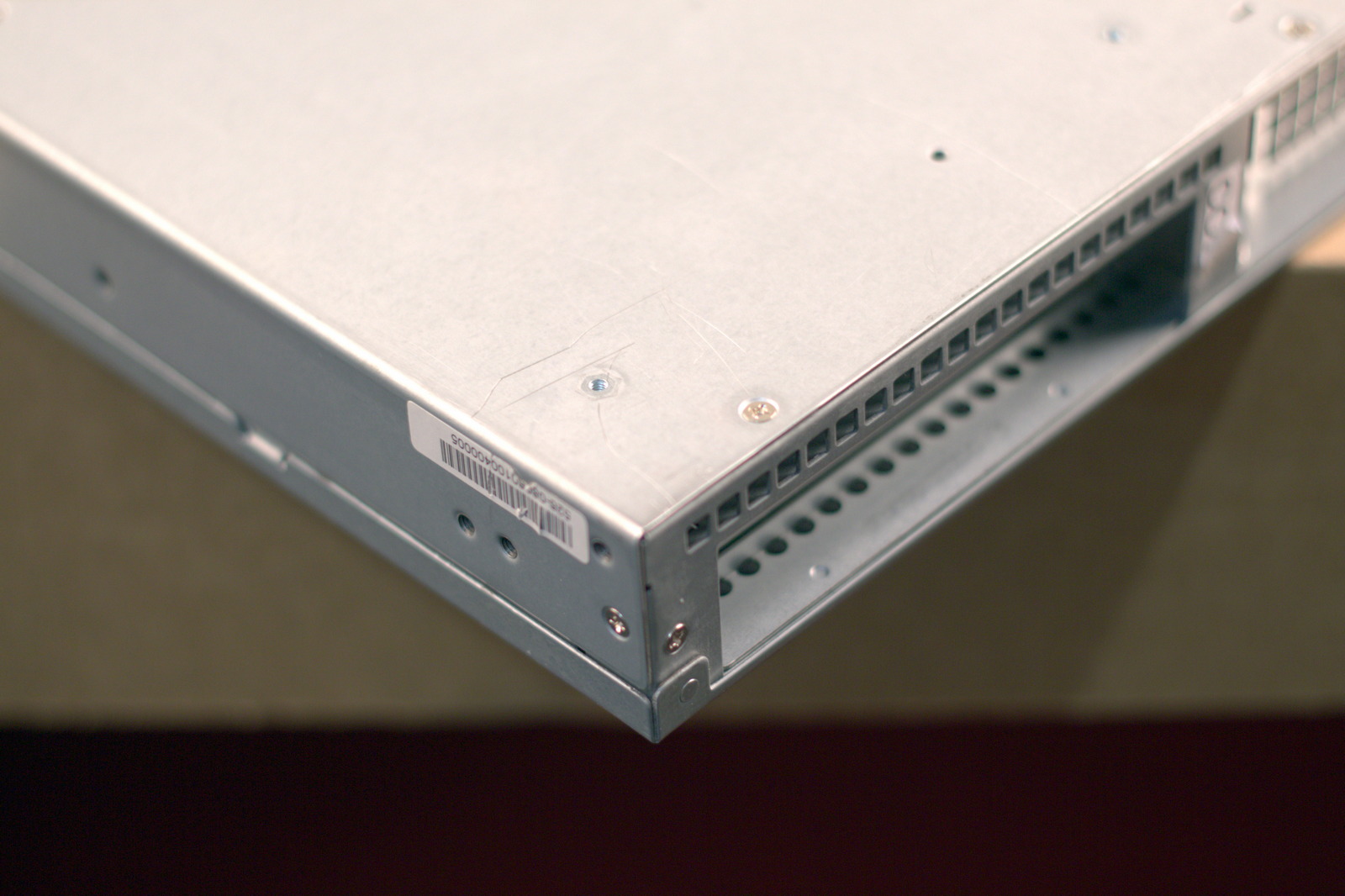

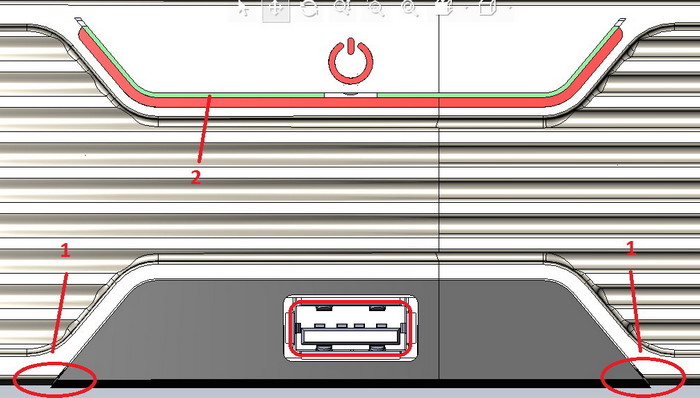

Любой проект начинается с постановки задачи — без отправной точки никуда. Поэтому для разработки корпуса караоке-машины было решено изучить имеющийся образец от конкурентов из Кореи. Всё просто: разбираем, смотрим, как сделано:

Штамп у азиатских коллег аккуратный, корпус поднатягивает сам себя. Однозначно надо копировать.

Все сделано разумно и аккуратно — молодцы корейцы. Нам стоит сделать аналогичную сборку корпуса, хотя требования клиента не столь жёсткие, поэтому часть элементов игнорируем:

По итогам обсуждения с клиентом начинаем составлять техническое задание, пока общее, на дизайн работы — оно обычно легче и проще ТЗ, описывающего ещё и разработку конструкции.

Почему мы делаем два документа? Ответ прост — нет смысла дизайнеров сразу ограничивать себестоимостью производства, особенностью сборки и прочими проблемами, которые всё равно нужно будет решать на другом этапе — при конструкторской проработке.

Конкуренты уже вложились в разработку — надо брать у них лучшие решения для экономии времени и денег

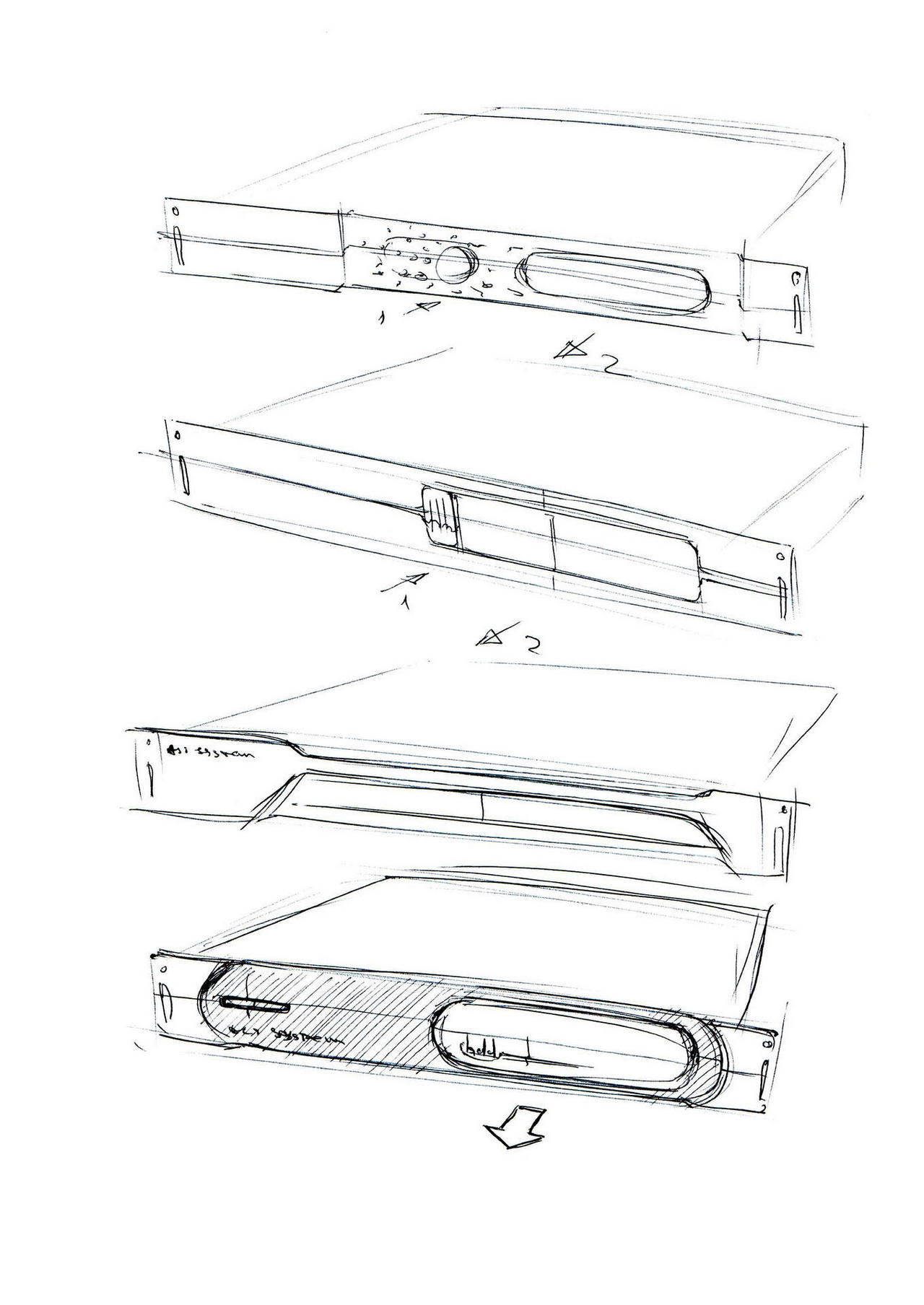

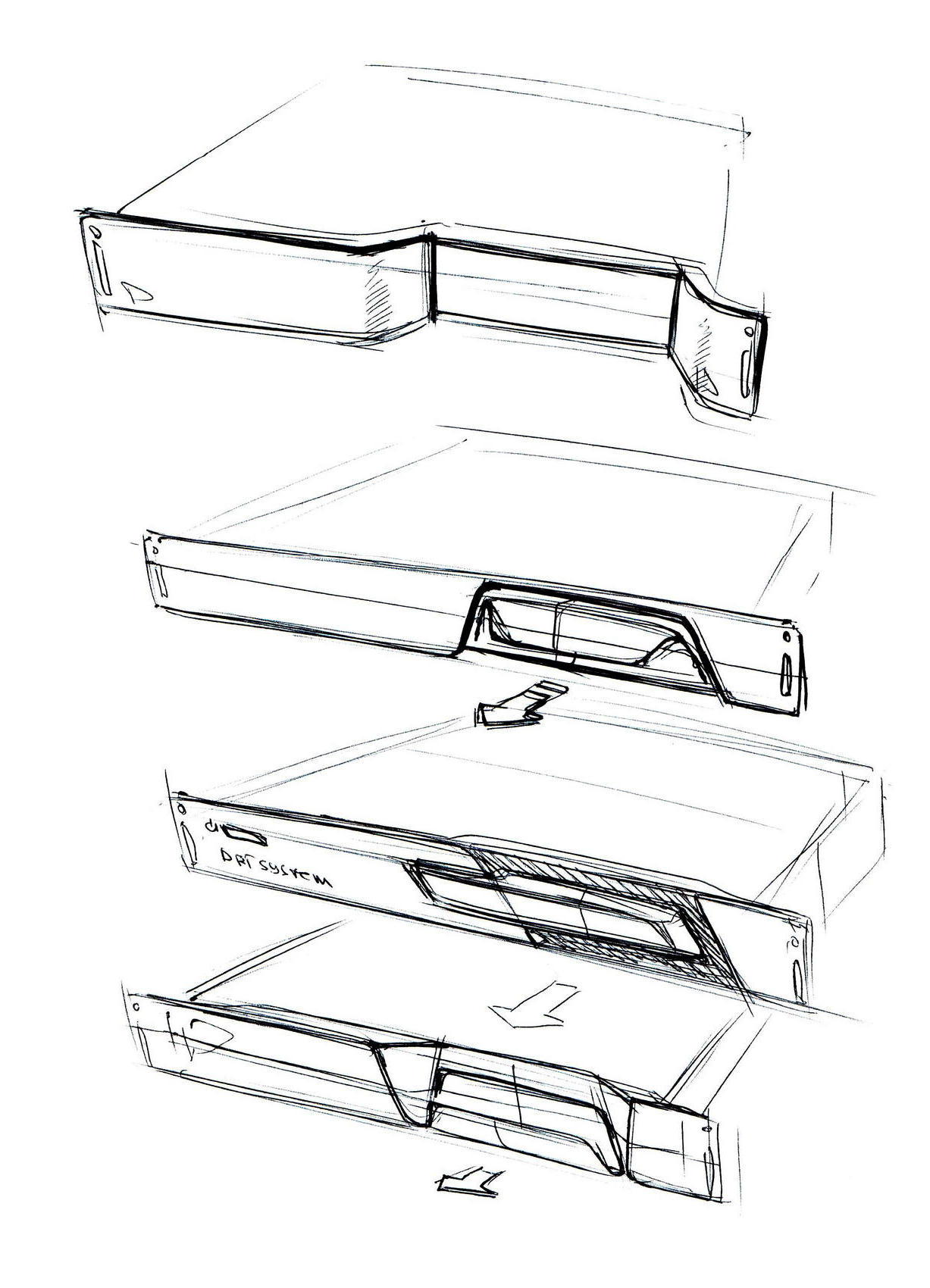

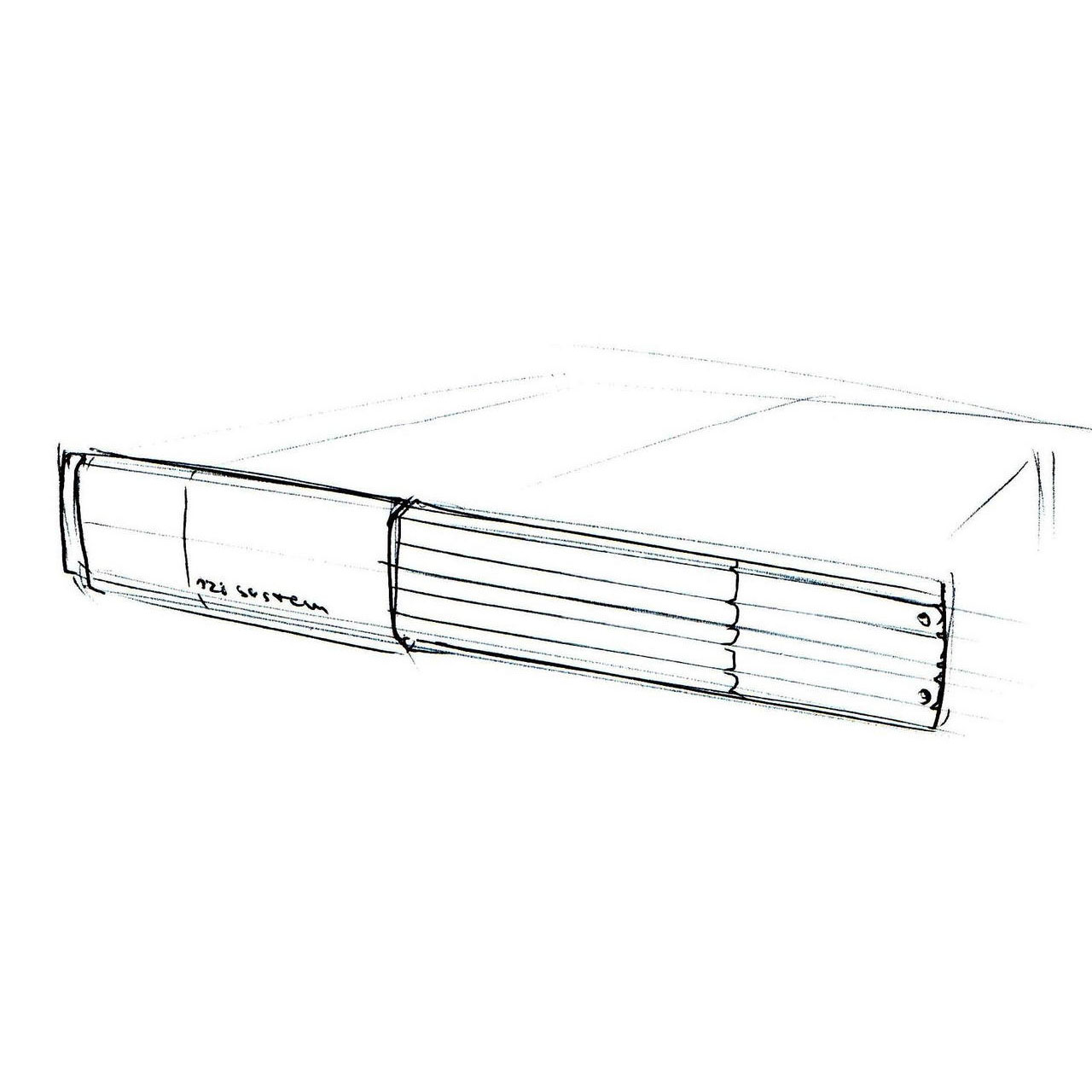

Этап #2 Поисковые эскизы

Дизайнеры никогда не рисуют сразу весь объект — сначала необходимо попытаться поймать элемент, который задаст общую стилистику. Чтобы найти максимальное количество решений мы проводим этап поискового эскизирования, когда набрасываются самые простые рисунки, не учитывающие порой ничего, кроме сути изделия:

Подобных набросков создается несколько десятков или даже сотен. В этом процессе участвует максимальное число дизайнеров, — ведь чем больше разброс предлагаемых идей, тем лучше.

Совершенно игнорируются габариты, материалы, технологии производства. Даже количество кнопок или органов управления на этом этапе не имеет никакого значения — только суть объекта. Задача этапа — дать решения, которые дальше пойдут в тщательное обсуждение и проработку.

Обычно подобный процесс занимает одну рабочую неделю. В нём участвуют 2-3 дизайнера одновременно.

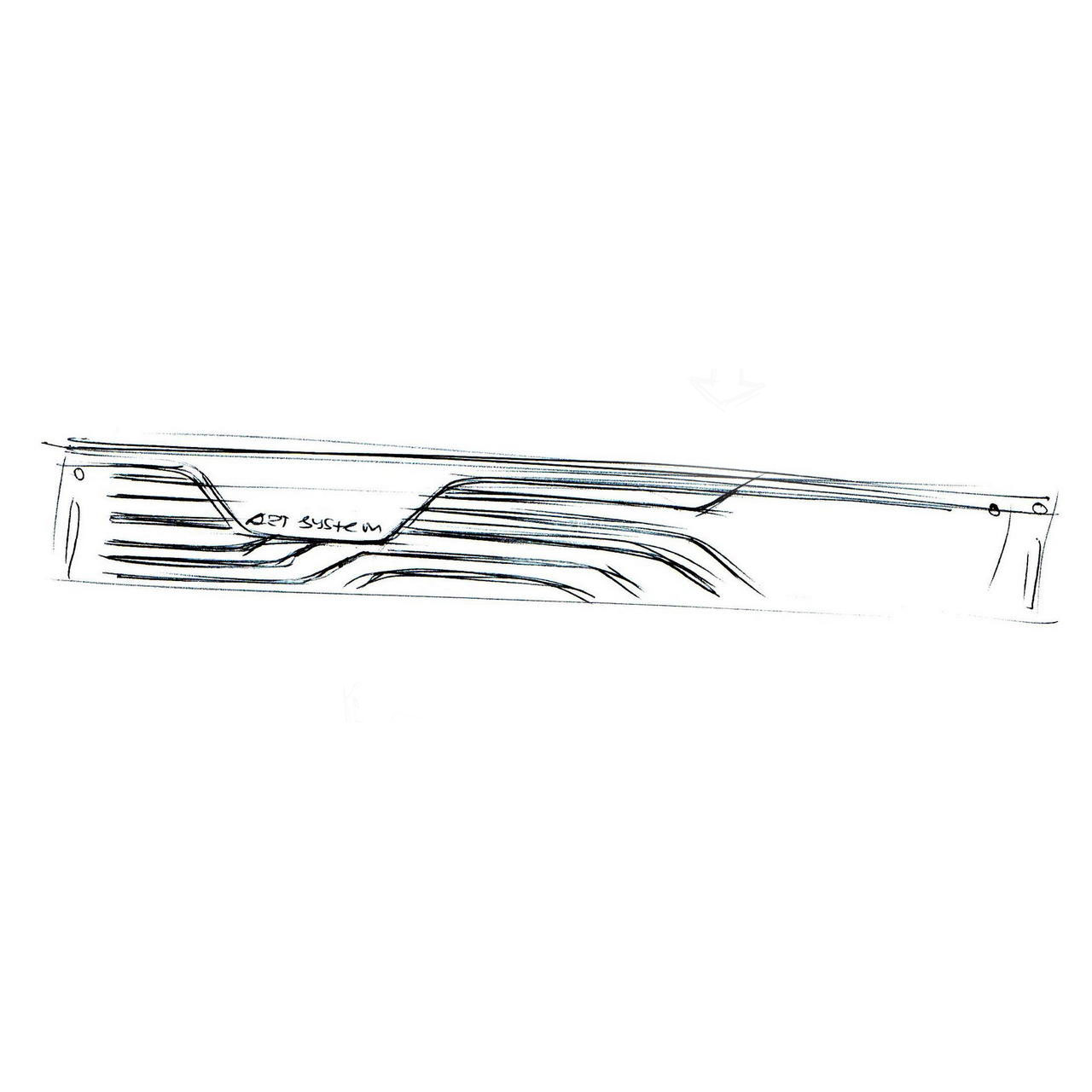

Следующим за работу садится художественный руководитель (или, «по-нонешнему», арт-директор). Его задача проще: найти в этих набросках те идеи, которые правильно лягут на идеологию продукта и решат задачу клиента.

Сложность процесса в том, что замысел дизайнера иногда может быть замылен, без деталей, а значит, в этот момент худрук скорее додумывает за дизайнера, как будет дальше выглядеть объект. И, конечно, сложно выбрать из 100 идей 5 лучших. Тут работает принцип отсечения точно непроходных идей, т.е. то, что хотя бы немного не нравится, отправляется в корзину сразу.

Вот с этим можно работать дальше:

Идей всегда много, но в продукт должна пойти только одна — лучшая. Результат внутрицеховой конкуренции дизайнеров.

Этап #3 Чистовая отрисовка

Чтобы принять решение по поводу дизайна, который пойдет в дальнейшую работу, нужны две вещи.

1. Понятная и качественная картинка, которая даст заказчику проекта представление о материалах и свойствах будущего продукта.

2. Выбор. Как ни банально звучит, но обычный выбор. И дело тут не в том, что нужно показать объем работ и оправдать цену проекта, а в том, что дизайнеры не могут залезть в голову клиента и посмотреть, что же он действительно хочет, а самое главное — что (по его мнению) будет лучше продаваться. Ведь это конечная глобальная задача самого заказчика, не правда ли?

На этом этапе не так критично попадание в габариты, но очень важны пропорции. Поэтому мы, как правило, перед прорисовкой создаём так называемые габаритные коробки, а дизайнер рисует поверх них. Итак, садимся прорисовывать выбранные на прошлом этапе варианты:

Когда все отрисовано, варианты дизайна собираются в альбом и высылаются заказчику. Мы обязательно сопровождаем письмо пояснениями, описывая, какой вариант, по нашему мнению, будет решать поставленную задачу лучше других, какой — самый дешёвый в производстве и т.д. А ещё делаем внутри отдела ставки, какой из вариантов выиграет :)

Конкуренты уже вложились в разработку — надо брать у них лучшие решения для экономии времени и денег

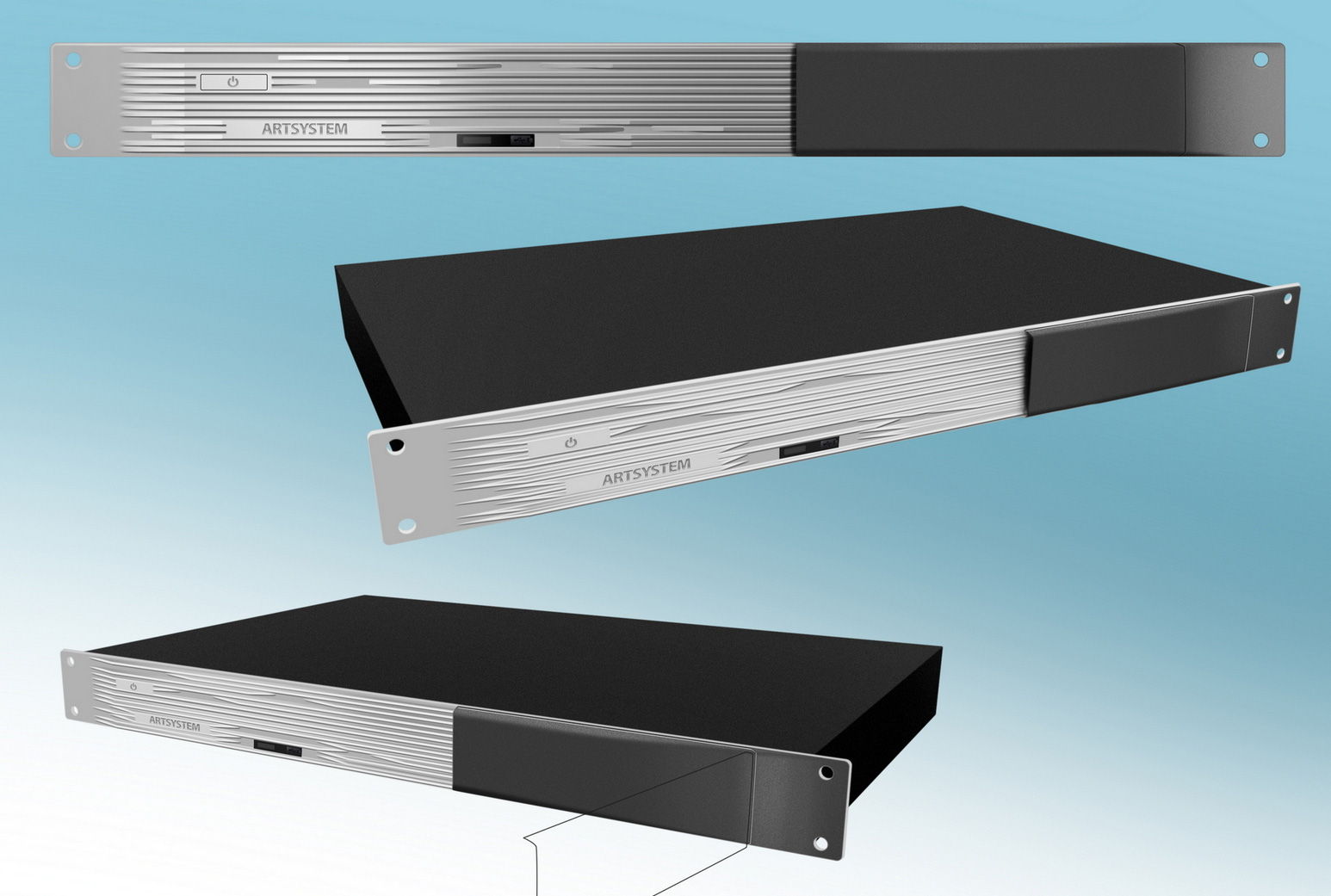

Этап #4 3D-моделирование и визуализция

Корпус уже приобрёл стилистику, но ее надо «приземлить» — дать реальные габариты, которые будут учитывать еще и начинку, — хотя бы в первом приближении.

Основная задача здесь — постараться максимально повторить идею дизайнера-концептуалиста в 3D, оценить количество деталей. Именно в этот момент на дизайн ещё можно повлиять, добавить или убрать элементы, играть пропорциями и т.д. — моделлер, по сути, тот же дизайнер. Его задача —максимально передать замысел предыдущего этапа, но его картинка уже будет более приближена к реальности. Выглядит модель примерно так:

И появляются комментарии со всех сторон:

Этап завершается визуализацией — полученной трёхмерной модели нужно придать фотореалистичный вид, подобрать текстуры, наложить надписи и значки.

Именно с этого момента внешний вид корпуса уже мало будет меняться. Часто все последующие этапы влияют исключительно на внутреннюю проработку изделия, но не внешнюю:

Когда этап моделирования (и визуализации) закончен, можно сказать, что дизайн утвержден. На него еще могут повлиять дальнейшие работы, но существенных изменений почти не бывает.

Далее подключаются конструктора. Их задача самая сложная и ответственная — довести замысел творческого звена до реальности, превратив красивые картинки в «живой» продукт.

Но следующим этапом будет не разработка конструкции, а производство макета. У дизайнеров есть сомнения в удобстве панели, а значит, нужна дополнительная проверка эргономики, которую нельзя осуществить в виртуальной среде: для этого необходим физический макет в реальных габаритах. И самый дешёвый и быстрый способ — печать на 3D-принтерах.

Все решения разработчиков обязательно надо проверять физическими макетами и прототипами

Этап #5 Макет в масштабе 1 к 1 и первые варианты упаковки

Обычный макет печатается пару дней и стоит несколько тысяч рублей (редко — чуть больше) — технологии трёхмерной печати используются давно, рынок перенасыщен, подрядчиков много:

Панель длинная, поэтому ее пришлось клеить из нескольких частей:

Эргономику проверили. Дизайнеры оказались правы: нужно больше места под пальцы пользователя, чтобы обеспечить удобный хват. Все замечания передаются обратно моделлеру, который вносит правки в проект.

Вообще, мы в Формлабе стараемся не использовать трехмерную печать — сразу переходим к более качественным технологиям прототипирования. Печать при всех её плюсах плохо отвечает на вопросы, связанные с реальными физическими свойствами корпусов, — жёсткость, герметичность, влияние на излучения и т.д.

Для проверки таких свойств приходится использовать реальный пластик и металл, задействуя фрезерование или литье в вакууме. Этот путь дороже, но опыт последних 5 лет показывает, что он эффективнее для всего проекта в целом: существенно экономит время всех групп разработчиков (конструктора, электронщики, технологи) и, конечно, маркетинга с продажами.

Разработать продукт сложно, но продать его еще сложнее, а ведь именно это приносит деньги нашему клиенту и, в конечном итоге, нам. Вот галерея опытных образцов, которые мы делаем. А почитать про технологии можно вот в этой заметке.

Разработать продукт проще и быстрее, чем наладить его продажи — у клиента самое сложная и ответственная задача

Но для продаж важен не только сам продукт, но и его упаковка. А если продукт стоит на полке в магазине, упаковка становится одним из факторов выбора покупки и маркетинговой площадкой, дающей возможность дистанцироваться от конкурентов и повлиять на покупателя непосредственно в момент принятия решения.

Дизайн коммерческой упаковки — это очень узкая специализация, которая сильно отличается от отрасли к отрасли. Специалист на рынке бытовой техники, скорее всего, не сможет быть эффективным на рынке упаковки медицинских или строительных товаров. Поэтому для создания такого важного элемента проекта, как упаковка, мы обращаемся к соответствующим коллегам-смежникам (например), с которыми согласуем всё необходимое — что внутри, какие акценты надо сделать, системные значки и много другого. А уж они, в свою очередь, начинают работать с клиентом и его отделами продаж/маркетинга.

И получаются вот такие короба:

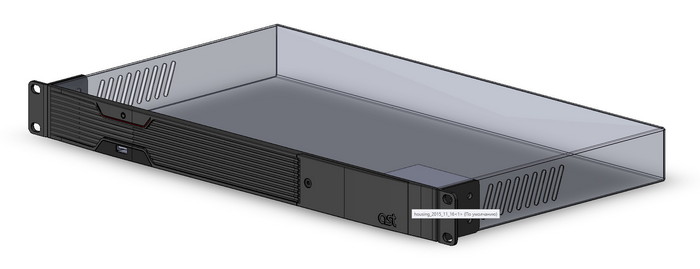

Этап #6 Разработка конструкции

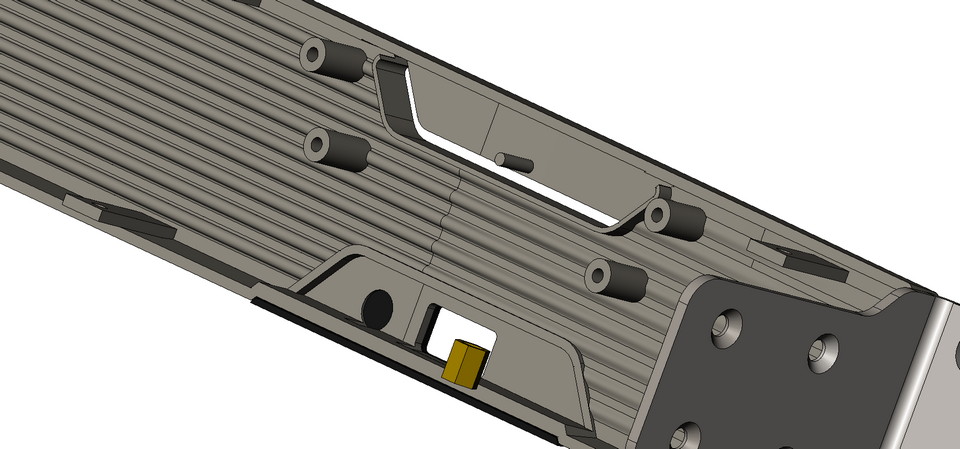

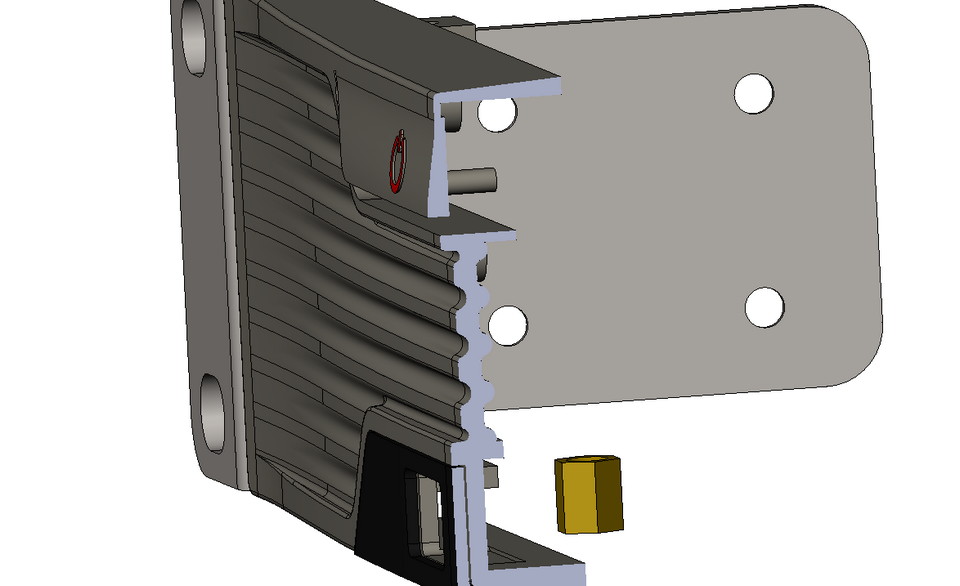

Когда конструктора включаются в проект, уровень ответственности разработчиков резко возрастает. Ошибка на этом этапе (если она вдруг произойдет) приводит к существенным потерям во времени — любая итерация, любая подвижка элементов или изменение дизайна приводит к перестройке проекта на всех уровнях. Именно поэтому мы стараемся согласовать всё ещё до начала этого этапа со всеми разработчиками, пытаемся «устаканить» желаемую себестоимость производства и пишем (как правило) дополнительное детальное техническое задание — назад пути нет, позади Москва!

Сначала проектируется компоновка всех элементов, потом каждая деталь, каждый винтик и кронштейн приводятся в технологичный вид, всё проверяется несколько раз, под каждую технологию и нужный тираж. Затем на всё готовится пакет конструкторской документации, чертежи всех элементов, всей сборки. Выполняется еще очень много мелких этапов, действий и согласований.

И в результате всего этапа появляется пакет конструкторской документации, которой разойдётся по заводам, чтобы получить от них оценку стоимости производства будущего продукта.

Я специально не расписываю каждый шаг разработки конструкции проекта — там можно столько всего написать, что рук не хватит. Например, вот тут мы описали (и показали), как отличаются модели на всех этапах — от дизайна и до конечной конструкторской проработки. Как, что и почему.

Когда всё готово, согласовано и оценено, надо переходить к производству предсерийного образца. Этот этап — единственно верная проверка всего проекта, а также оценка профессионализма всех участников-разработчиков.

Разработка конструкции позволяет общаться с заводами на их языке и оценить экономику будущего продукта.

Этап #7 Предсерийный образец

В этом проекте производство предсерийного образца было отдано на откуп заводу в Корее — ради экономии времени. Подобная ситуация возникает, когда клиент много лет сотрудничает с каким-то подрядчиком, уверен в его адекватности, а ценник/условия полностью устраивают.

Нередко существует и обратный подход, когда клиент хочет полной независимости от текущих подрядчиков. Тогда производство опытного образца делается в «эталонных» условиях на стороне, т.е. на другом (отличном от серийного) производстве — тогда все этапы и коммуникации осуществляются силами наших разработчиков.

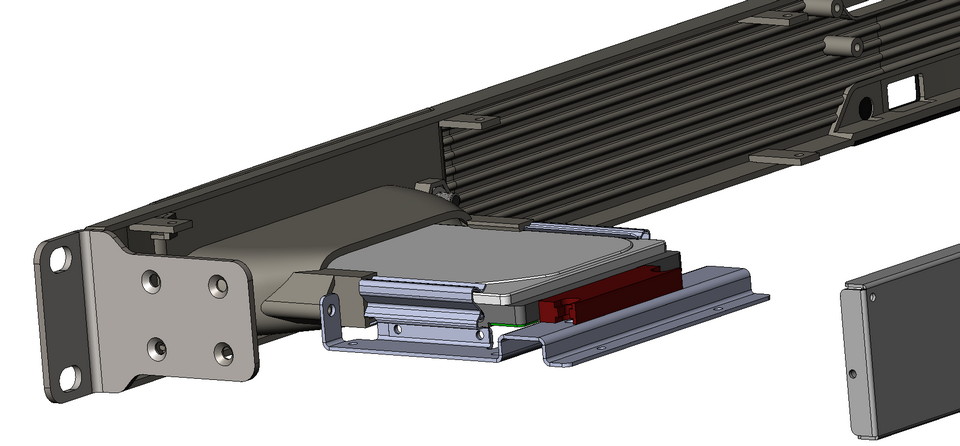

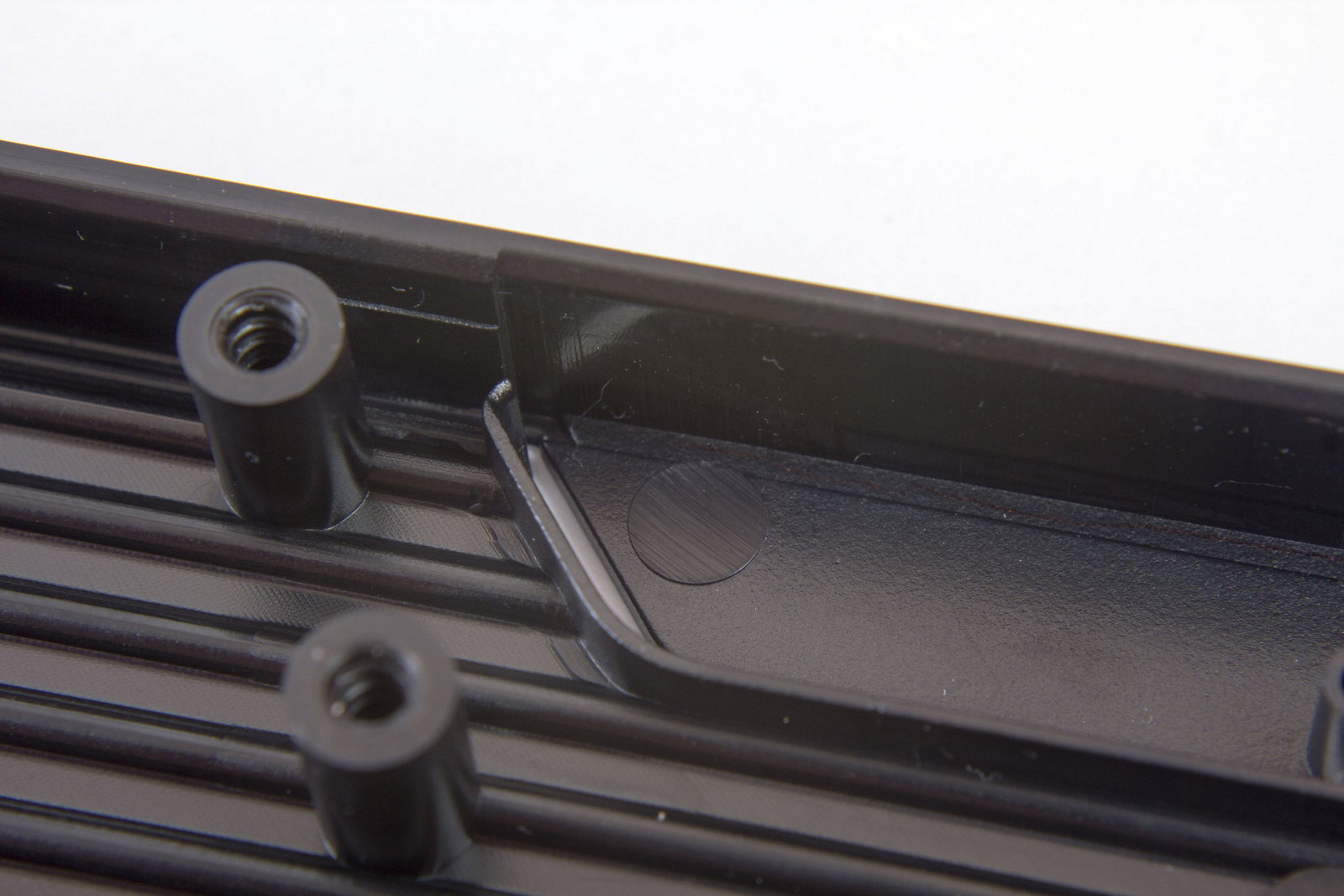

Сейчас же предсерийный образец пришел с завода и подвергся тщательной экспертизе всеми разработчиками. Основная роль (и ответственность), конечно, за конструкторами — всё развинтили и под лупами изучили:

А корейцы молодцы! Косяки, конечно, есть (они есть в 100% проектов), но незначительные и исправимые.

Вообще, ошибка в проектировании на этом этапе очень дорога. В буквальном смысле дорога — переделка части пресс-формы может стоить несколько тысяч долларов и занять несколько недель. Более того, уже нельзя исправить сборку, заменить элементы или детали — каждое изменение вернёт проект на пару этапов назад, а это уже месяцы работы и сотни тысяч рублей. Но тут все ок — составляем лист экспертизы, согласуем с клиентом и идем обсуждать с заводом.

А мы закончили свою работу — дальше уже серийное производство, доставка устройства в магазины, дилерам и тысячам покупателей. Разумеется, будет брак, будут проблемы из-за устаревания оснастки, всплывут косяки при многолетней эксплуатации продукта. Это всегда есть, потому что мы живем в реальном мире. Поэтому это не конец проекта для нас, а, фактически, старт следующего: там надо будет всё это учесть и ждать другой порции задач, которые будем решать дальше.

— Благодарю вас, что вы дошли до этого момента, — надеюсь, было интересно. Всегда готов ответить на вопросы, дать больше информации по нашей работе, подрядчикам, где, как и что — звоните, не стесняйтесь. Я, как часть команды Формлаба, хочу чтобы отечественные продукты и предприятия были более конкурентными на рынке. И мы готовы делится информацией, опытом, контактами со всеми заинтересованными компаниями и людьми.

Андрей Востриков,

руководитель

ФОРМЛАБ, специалисты по корпусам