Литьё под давлением — это технология формовочного производства: для создания изделия пластик расплавляется и подаётся под давлением в полость формы. При охлаждении материал застывает и принимает геометрию формы. После этого изделие извлекается из формы и процесс начинается заново.

Это принципиально отличный от аддитивного (3D-печать) или субтрактивного (ЧПУ) способ производства. Подача и отвердевание материала при литье под давлением в значительной степени влияют на ключевые ограничения данной технологии — больше информации на эту тему приведено ниже.

Литьё под давлением широко используется в наши дни как для потребительского рынка, так и для производственных нужд. Практически любое пластиковое изделие, которое мы видим вокруг, произведено по данной технологии. Это связано с возможностью производить идентичные изделия в больших объёмах (в среднем от 1000 до 100000 изделий) по крайне низкой стоимости одного изделия (в районе $1-5 за изделие).

Хотя в сравнении с прочими технологиями начальные инвестиции для литья под давлением относительно высоки — в основном за счёт необходимости в деталях, изготавливаемых под конкретные нужды. Форма может стоить от $3000 до 100000 в зависимости от её сложности, материала (алюминий или сталь) и точности изготовления (форма для прототипа, опытной партии или для полномасштабного производства).

Любой термопластический материал может быть отлит под давлением. Некоторые типы силиконов и других термореактивных смол также совместимы с литьём под давлением.

Наиболее часто используемыми материалами для литья под давлением являются:

• Полипропилен (PP): ~38% глобального производства

• ABS: ~27% глобального производства

• Полиэтилен (PE): ~15% глобального производства

• Полистирол (PS): ~8% глобального производства.

Даже с учётом других доступных технологий производства литьё под давлением только из четырёх указанных материалов составляет 40% от ежегодного глобального производства пластиковых изделий!

Краткая история литья под давлением

Пластмассы вместо слоновой кости

В 1869Джон Уэсли Хайат изобрёл целлулоид, первый практически применимый пластик, целью которого была замена слоновой кости в производстве… бильярдных шаров!

В первых машинах для литья под давлением применялись барабаны для нагрева пластмассы и плунжеры для её подачи в форму.

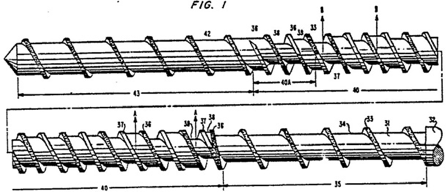

Революционное изобретение

Изобретение в середине 50-х годов 20 века шнека с возвратно-поступательным движением произвело революцию в индустрии пластмасс. Шнек с возвратно-поступательным движением решилключевые проблемы неравномерного нагрева пластика, от которых страдали предыдущие системы, и открыл новые горизонты для массового производства пластиковых изделий.

Литьё под давлением сегодня

Сегодня рынок литья под давлением оценивается в 300 миллиардов долларов. Более 5 миллионов тонн пластиковых изделий производятся в мире каждый год. В последние время повысился спрос на биоразлагаемые материалы в связи с необходимостью охраны окружающей среды.

Машины для литья под давлением: как они работают?

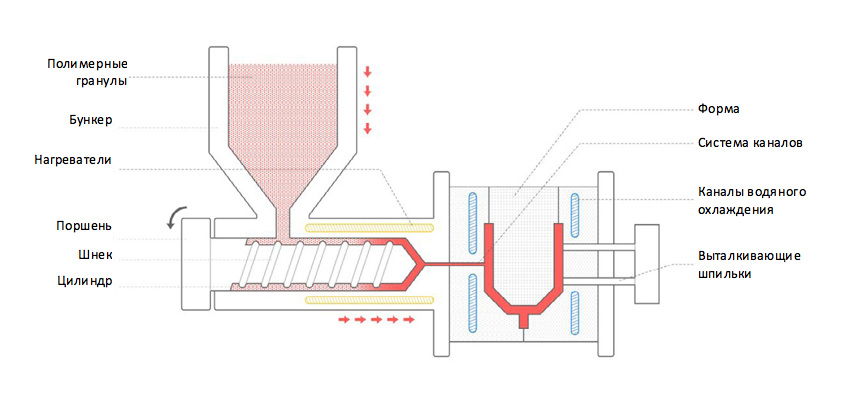

Машина для литья под давлением состоит из трёх основных частей: узел впрыска, форма — сердце всего процесса — и зажимной/выталкивающий узел. В этом разделе мы рассмотрим назначение каждой из этих систем и влияния их механики их работы на конечный результат литья под давлением.

Узел подачи

Задачей узла подачи является расплавление пластика и его подача в форму. Узел состоит из питателя, цилиндра экструдера и возвратно-поступательного шнека. Пластик поступает в виде гранул. В бункере гранулы могут смешиваться с пигментом или другими добавками (например, со стекловолокном). Таким образом, цвет и физические свойства изделий могут подстраиваться под конкретные нужды. Затем материал поступает в цилиндр, в котором установлен шнек.

Шнек выполняет две задачи: подаёт гранулы в форму и одновременно сжимает их. Фактически срезающее усилие, возникающее при движении шнека, производит от 60 до 90% нагрева, необходимого для расплавления пластиковых гранул. Остальное тепло производится нагревателями, установленными вдоль цилиндра экструдера.

Как только достаточный объём пластика оказывается в передней части шнека, поршень начинает создавать давление и подавать материал в полости формы (аналогично шприцу). Весь процесс происходит в постоянном режиме; таким образом, заполнение формы занимает всего несколько секунд.

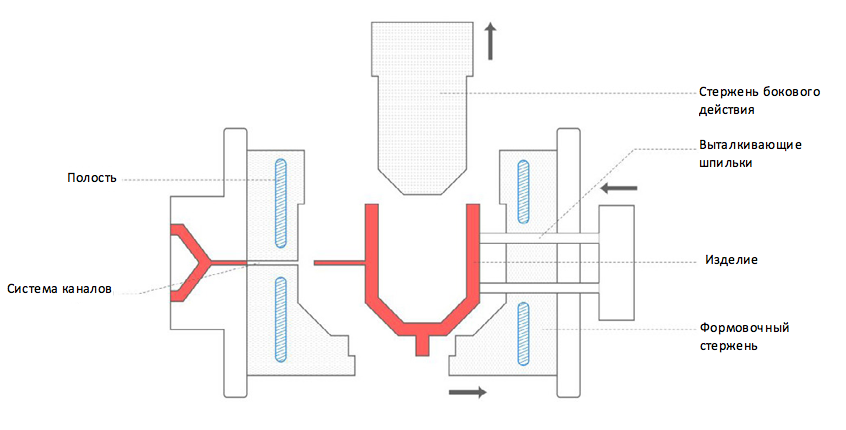

Устройство формы

Простейшая форма — форма прямой выемки (straight-pull mold) — состоит из двух половин: формообразующей полости (cavity) и формовочного стержня (core). Для более сложных изделий с подрезами (undercuts) применяются формовочные стержни бокового действия, (side-action cores), вставляющиеся и вынимающиеся в/из изделия под углом (подробнее см. следующий раздел).

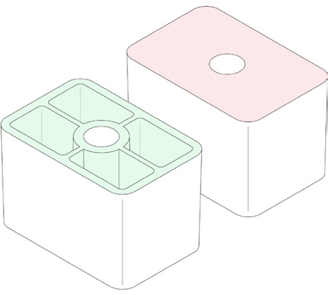

Полость и стержень выполняют разные функции. Стержень — это часть формы, ближняя к узлу выталкивания. Она формирует косметическую часть изделия (сторона А), требующую более презентабельного вида. Полость расположена в задней части формы и формирует «скрытую» функциональную часть (сторона B), включающую все структурные элементы изделия (рёбра, втулки и т.п.).

Формы, как правило, изготавливаются на станках с ЧПУ из алюминия (от 1 до 5 тыс. изделий) или инструментальной стали (от 100 тыс. изделий). Для мелких партий (< 100 изделий) формы могут быть изготовлены на 3D-принтере для снижения подготовительно-наладочного времени.

Кроме выполнения роли «негатива» изделия, форма имеет ряд других свойств, облегчающих процесс литья. Например, в формах часто прорезают охладительные каналы для ускорения процесса затвердевания и воздушники для отвода воздуха из пустой формы.

Интересный факт: около 50% типового цикла литья под давлением отводится на охлаждение и затвердевание изделия. Минимизация толщины изделия является ключевым моментом для ускорения данного шага и снижения расходов на изготовление.

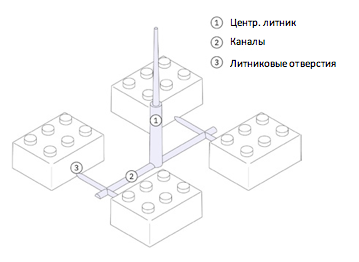

Система каналов

Расплавленный пластик поступает в форму через систему каналов. Система каналов, как правило, состоит из трёх основных частей: центральный литник (главный канал), каналы (направляющие каналы), литниковые отверстия (точки входа).

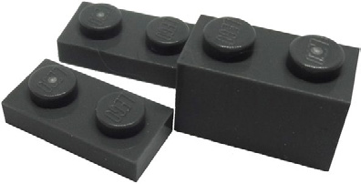

Для различных применений существуют различные типы литниковых отверстий. На иллюстрации изображены краевые литниковые отверстия, тогда как кубики на рисунке ниже изготовлены с помощью отверстий с горячим соплом — больше информации по типам литниковых отверстий здесь. Система каналов отрезается от изделия после отливки. Это единственные отходы производства при литье под давлением.

Остатки

В месте соединения системы каналов с изделием как правило остаётся небольшой видимый дефект, называемый остатком. Если наличие остатка нежелательно из эстетических соображений, он может быть «спрятан» на нефункциональной стороне изделия.

Зажимное устройство и выталкивающая система

На дальнем конце машины для литья под давлением расположена зажимная система. У неё два назначения: удерживать две половины формы закрытыми герметично во время литья и выталкивание изделия из формы после её раскрытия. После выталкивания изделия оно падает на ленту конвейера или в ёмкость для хранения и цикл повторяется снова.

Центровка различных подвижных элементов формы никогда не может быть идеальной.

Из-за этой особенности возникают два типовых дефекта, видимых на практически каждом отлитом под давлением изделии:

- Швы от формы, видимые на стороне изделия, где соприкасались две половины формы. Вызываются небольшими отклонениями от оси и слегка скругленными краями формы.

- Следы выталкивателя, видимые на скрытой стороне «B» изделия. Возникают из-за небольших выступов выталкивающих шпилек из поверхности формы.

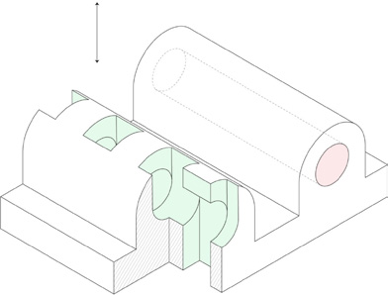

На рисунке изображена форма для изготовления двух половин корпуса пульта дистанционного управления. Короткая викторина: найдите стержень (сторону «А»), полость (сторону «Б»), систему каналов, выталкивающие шпильки, стержень бокового действия и воздушники.

Дефекты литья под давлением

Большинство дефектов литья под давлением связаны либо с потоком расплавленного материала, либо с неравномерным охлаждением изделия при затвердевании.

Ниже приведён перечень дефектов, о которых необходимо помнить при изготовлении изделий методом литья под давлением. В следующем разделе будут рассмотрены подходы к работе, позволяющие избежать возникновения этих дефектов.

Искривление

При охлаждении (и, в результате, усадке) отдельных частей изделия быстрее, чем других, эти части могут стать искривлёнными за счёт внутренних напряжений. Изделия с неравномерной толщиной стенок наиболее подвержены данному дефекту.

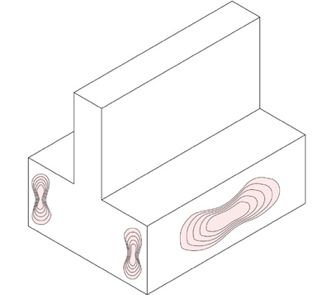

Утяжины

При затвердевании внутренней части изделия раньше части могут образовываться небольшие углубления на в целом ровной поверхности, называемые утяжинами.

Изделия с толстыми стенками или некорректно продуманными рёбрами особенно подвержены данному дефекту.

Следы волочения

При усадке пластика он оказывает давление на форму.

При выталкивании изделия стенки изделия будут скользить и цепляться за края формы, что может привести к появлению следов волочения. Изделия с вертикальными стенками (и без угла конусности) особенно подвержены данному дефекту.

Швы

При встрече двух потоков на изделии могут образоваться места обесцвечивания толщиной с волос. Такие швы портят внешний вид, а также отрицательно сказываются на прочности изделия.

Изделия с крутыми переходами геометрии или отверстиями особенно подвержены данному дефекту.

Неполный впрыск

Воздушные включения в форме могут попасть в поток материала при литье, что приводит к незавершенности изделия. Правильный дизайн должен способствовать распространению потока расплавленного пластика.

Изделия с тонкими стенками или некачественно проработанными рёбрами особенно подвержены данному дефекту.

Правила проектирования изделий для литья под давлением

Рассмотрим, как ограничения технологического процесса могут быть преобразованы в правила проектирования. В следующих разделах приводятся наиболее важные правила проектирования изделий для литья под давлением, а также советы по корректному проектированию наиболее распространённых элементов литых изделий.

Постоянная толщина стенок

Рекомендуемая толщина: 1 мм и 3 мм

Рекомендуется изготавливать изделия с минимальной (и постоянной) толщиной стенок во избежание появления искривлений и утяжин.

При необходимости изготовления более толстых элементов рекомендуется делать их полыми и использовать рёбра жёсткости. Имейте в виду, что каждые 10% увеличения толщины стенок ведут к росту жёсткости примерно на 30%.

См. рекомендации по толщине стенок для конкретных материалов→

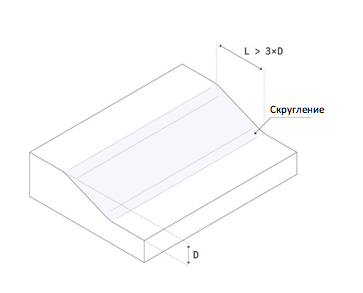

Плавные переходы

Рекомендуемые значения: 3 × перепад толщины стенок

В случаях, когда невозможно избежать перепадов толщины стенок, используются фаски или буртики для обеспечения максимальной плавности перехода. Подобным образом скругляются основания вертикальных элементов (рёбер, втулок, защёлок).

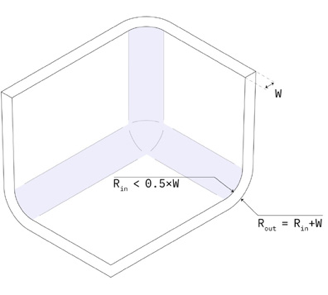

Скругление всех граней

Внутренние грани: > 0,5 × толщину стенок

Внешние грани: внутренний буртик + толщина стенки

Правило постоянной толщины также применяется к углам изделия. Добавление буртика с максимально большим радиусом ко всем внутренним и внешним граням решает данный вопрос.

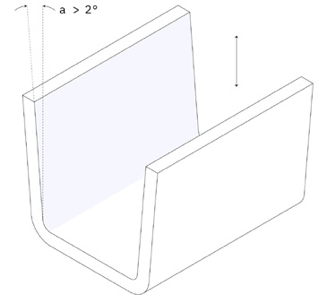

Углы конусности отливки

Рекомендуемый минимум: > 2°

Добавление конусности ко всем вертикальным стенкам позволяет обеспечить более простое удаление изделия из формы и избежать появления следов волочения. Если внешние стенки несут функциональную нагрузку, они могут быть оставлены прямыми (например, кирпичики Lego). В следующих случаях рекомендуемый угол конусности можно увеличить:

- Для изделий выше 50мм конусность увеличивается на 1° за каждые 25 мм

- Для изделий с текстурированной поверхностью конусность дополнительно увеличивается на 1-2°; если вы используете каталог «шагреней», смотрите рекомендации в буклете каталога — иногда угол должен быть существенно больше.

Работа с поднутрениями* (нишами)

*Поднутрения — перевод термина undercuts

Поднутрения или ниши – важный аспект при работе с литьём под давлением.

Поднутрениями называются элементы изделия, которые не могут быть изготовлены с помощью простой формы (из двух частей) в связи с тем, что этому препятствует геометрия изделия при открытии формы или при выбросе изделия.

Защёлки или зубья резьбы являются примерами поднутрениями. Ниже приведены советы по работе с поднутрениями.

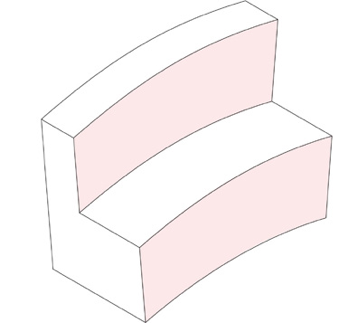

Смещение линии разъёма

Простейшим способом работы с поднутрениями является смещение линии разъёма формы для пересечения с ними.

Данное решение подходит для многих разработок с поднутрениями на внешней поверхности изделия. Важно помнить о соответствующей подстройке углов конусности.

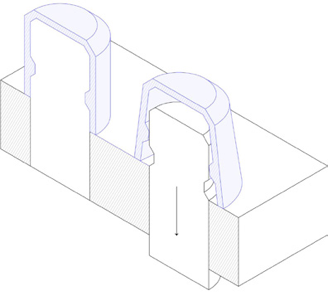

Использование шибера (вставки в форму)

Другим способом работы с поднутрениями является удаление материала из-под или над проблемной областью. Таким образом поднутрение удаляется и всё изделие изготавливается формой напрямую.

Вставки полезны при работе с поднутрениями внутренних (для защёлок) или боковых (для ручек и отверстий) частей изделия.

Силовой съём изделия с поднутрениями

Если изделие достаточно гибкое, одним из вариантов может быть деформирование формой при выбросе изделия. Силовой съём применяется для внутренних элементов, таких как резьба на бутылочных крышках.

При силовом съёме используются следующие рекомендации:

- Материал должен быть гибким — PP, PE или нейлон (PA)

- Высота поднутрения должна составлять 5% диаметра отверстия

- Угол атаки должен составлять от 30° до 45°

Боковые стержни

При невозможности применения ни одного из вышеприведённых методов можно использовать стержни, вынимаемые из боковой части изделия перед его выбрасыванием. Стержни бокового действия должны использоваться отдельно, поскольку они прибавляют к общей сложности и стоимости формы 15–30%.

При разработке стержней бокового действия используются следующие рекомендации:

- Стержень должен двигаться параллельно линиям разъёма формы

- Углы конусности добавляются как обычно

Общие конструктивные особенности

Ниже приведены практические рекомендации по разработке наиболее распространённых конструктивных особенностей, встречающихся при изготовлении деталей методом литья под давлением. Они полезны для улучшения функциональности конструкции изделий, и они сочетаются с общими правилами проектирования.

Полный список рекомендаций при разработке изделий для литья под давлением →

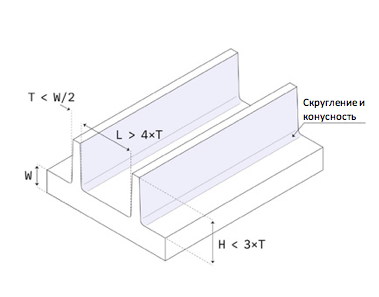

Рёбра

В случаях, когда даже максимальной толщины стенок недостаточно для обеспечения функциональных требований к изделию, для увеличения жёсткости можно использовать рёбра.

При проектировании рёбер:

- Толщина соответствует 0,5 × толщина основных стенок

- Высота соответствует менее 3 × толщина ребра

- Радиус скругления основания должен превышать ¼ × толщина ребра

- Угол конусности составляет мин. 0,25°—0,5°

- Минимальное расстояние от ребра до стенки составляет 4 × толщина ребра

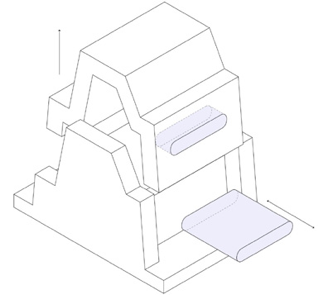

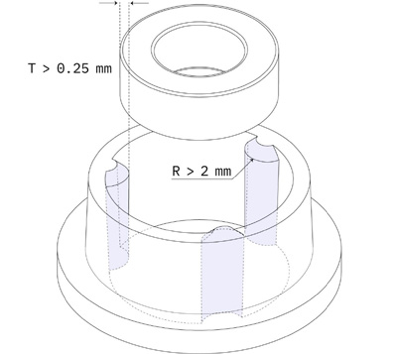

Бобышки

Бобышки используются в роли точек присоединения или затяжки (в сочетании с самонарезными винтами или резьбовыми втулками). Бобышки напоминают круговые рёбра – к ним применимы те же общие рекомендации.

Также необходимо учитывать следующее:

- Рекомендуется избегать использования бобышек, врастающих в основные стенки

- Бобышки поддерживаются рёбрами или соединяются с основной стенкой.

Для бобышек с вкладышами:

- Внешний диаметр бобышки должен быть равен 2 × номинального размера вкладыша

Защёлкивающиеся соединения

Защёлки являются экономичным и быстрым способом соединения двух деталей без использования креплений или инструментов. При разработке защёлок для литья под давлением:

- Боковые стороны защёлки должны иметь конусность

- Толщина составляет 0,5 × толщина основных стенок

- Ширина и высота подбираются с учётом гибкости и зажимной силы

- Необходимо продумать способ работы с подрезом

Для более детальных рекомендаций см.статью из MIT.

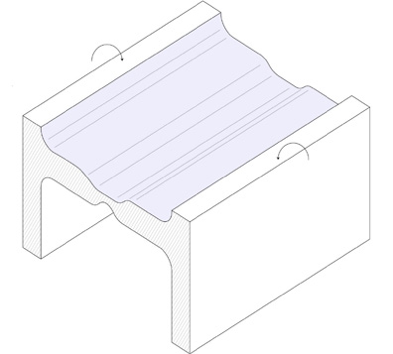

Гибкие соединения

Гибкие соединения – это тонкие пластиковые соединения, позволяющие двум соединённым половинам изделия гнуться.

Рекомендации по работе с гибкими соединениями:

- Материал должен быть гибким (например, PP, PE или нейлон)

- Толщина тонкого участка должна составлять от 0,20 до 0,35 мм

- Толщина плеча должна равняться толщине основной стенки

- Закругления должны быть максимально возможными

Для более детальных рекомендаций см. руководство MIT.

Посадочные рёбра

Посадочные рёбра за счёт деформации создают трение между изделием и вставленным компонентом, закрепляя его неподвижно. Это быстрый и недорогой способ добавления подшипников и прочих вкладышей в изделие. Для более технологичных изделий лучше подойдёт запрессовка.

При работе с посадочными рёбрами:

- Устанавливаются три посадочных ребра диаметром 2 мм

- Минимальное перекрытие между ребром и вкладышем должно составлять 0,25 мм

- Конусность добавляется к отверстию, но не к рёбрам

Резьба

Резьба может быть добавлена напрямую к литому изделию, но с применением поднутрений. В качестве альтернативы могут использоваться вкладыши.

При разработке изделий с резьбой:

- Спад затылка резьбы по кромке составляет 0,8 мм

- Шаг резьбы должен превышать 0,8 мм (32 нареза на дюйм)

- Предпочтительными являютсятрапециевидная илиупорная резьбы

Для работы с создаваемыми поднутрениями:

- Для внутренней резьбы рекомендуется использование дополнительных вставок в пресс-форму

- Для внешней резьбы они располагаются вдоль линии разъёма

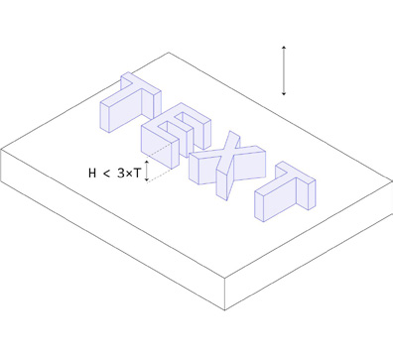

Буквы и символы

Текст, логотипы и прочие символы могут быть нанесены тиснением или гравировкой на поверхности отлитых под давлением изделий.

Рекомендации при добавлении текста:

- Тиснение предпочтительнее гравировки

- Текст должен быть перпендикулярен линии разъёма

- Высота (или глубина) должна превышать 0,5 мм

- Толщина букв шрифта должна быть равномерной

- Размер шрифта должен составлять минимум 20 пт.

Допуски

Литье под давлением позволяет производить изделия с допусками ± 0,500 мм (0.020’’). Более строгие допуски возможны при определённых условиях (вплоть до ± 0,125 мм – и даже до ± 0,025 мм), но это ведёт к значительному росту стоимости изделия.

Для малых объёмов производства (< 10000 изделий), рекомендуется рассмотреть дополнительные операции (например, сверление) для повышения точности. Это обеспечит корректное зацепление изделия с другими компонентами или вкладышами (например, при запрессовке).

Перевод статьи Design for Injection molding из Injection molding: The definitive engineering guide