Перевод статьи из Injection molding: The definitive engineering guide

Литьё под давлением может проводиться с широким ассортиментом различных пластиков. В этом разделе рассказано о ключевых характеристиках наиболее популярных материалов. Здесь также рассмотрены стандартные покрытия, наносимые на изготовленные литьём под давлением изделия.

Материалы

Любые термопластики могут быть отлиты под давлением. Некоторые термореактивные материалы и жидкие силиконы также подходят для литья под давлением. Их можно дополнительно усилить с помощью волокон, частиц резины, минералов или огнеупорных материалов для изменения физических свойств изделия. Например, оптоволокно можно смешать с (пластиковыми) гранулами в пропорции 10%, 15% или 30% для получения изделия большей жёсткости.

Полипропилен (PP)

Наиболее распространённый для литья под давлением пластик. Отличная сопротивляемость воздействию химикатов. Выпускается в пищевом исполнении. Не подходит для механического применения.

ABS

Наиболее распространённый для литья под давлением пластик. Отличная сопротивляемость воздействию химикатов. Выпускается в пищевом исполнении. Не подходит для механического применения.

Полиэтилен (PE)

Легковесный термопластик с хорошей ударопрочностью и сопротивляемостью погодным условиям. Подходит для применения на открытом воздухе.

Полистирол (PS)

Наиболее дешёвый из подходящих для литья под давлением пластик. Выпускается в пищевом исполнении. Не подходит для механического применения.

Полиуретан (PU)

Термопластик с высокой ударопрочностью и хорошими механическими свойствами и высокой твёрдостью. Подходит для литья толстостенных изделий.

Нейлон (PA 6)

Технический термопластик с отличными механическими свойствами и высокой химической и износостойкостью. Восприимчив к влажности.

Поликарбонат (PC)

Пластик с высочайшей ударопрочностью. Высокие термостойкость, сопротивляемость погодным условиям и жёсткость. Может быть окрашенным или прозрачным.

PC/ABS

Смесь двух термопластиков, объединяющая высокую ударопрочность, отличную термостабильность и высокую жёсткость. Уязвим к воздействию растворителей.

POM (Ацеталь/Дерлин)

Технический термопластик, обладающий высокой прочностью, жёсткостью, сопротивляемостью влаге и самосмазкой. Отчасти чувствителен к изгибанию.

PEEK

Высококачественный технический термопластик с отличной прочностью и стойкостью к воздействию температур и химикатов. Применяется для замены металлических частей.

Силоксановый каучук

Термореактивная пластмасса с отличной стойкостью к воздействию температур и химикатов, и настраиваемой упругой твёрдостью (твёрдость по Шору). Выпускается в пищевом и медицинском исполнениях.

Покрытия и стандарты SPI

Изделия, изготовленные литьём под давлением, как правило не подлежат дальнейшей обработке, но сама форма может обладать покрытием. Таким образом можно достичь определённых эстетических (например, матовая или зеркальная поверхность) или технических (например, конкретная грубость поверхности или определённый допуск) параметров.

Общество Пластмассовой Промышленности (Society of Plastics Industry SPI) (ныне — Plastics Industry Association (PLASTICS), прим.пер.) применяет ряд стандартных процедур, которые приводят к различным видам покрытия изделий.

| Покрытие | Описание | Применение |

|---|---|---|

| Глянцевое покрытие. Стандарты SPI: A-1, A-2, A-3 | Форма шлифуется и затем полируется алмазным шлифовальным кругом. В результате изделия обладают зеркальной поверхностью | Применяется для изделий, требующих максимально гладкой поверхности из эстетических или функциональных соображений (Ra < 0,10 μm) |

| Полуглянцевое покрытие. Стандарты SPI: B-1, B-2, B-3 | Форма шлифуется мелкозернистым шлифовальным кругом. В результате изделия обладают гладко обработанной поверхностью | Применяется для изделий, требующих эстетичного внешнего вида, но без излишнего глянца |

| Матовое покрытие.Стандарты SPI: C-1, C-2, C-3 | Форма шлифуется мелкозернистой каменной мукой, убирающей следы машинной обработки | Подходит для изделий с низкими требованиями к эстетичности, но в тех случаях, когда наличие следов машинной обработки недопустимо |

| Офактуренное покрытие. Стандарты SPI: D-1, D-2, D-3 | Форма шлифуется сначала мелкозернистой каменной мукой, затем пескоструйной обработкой, что приводит к появлению фактуры | Подходит для изделий, требующих матовости покрытия |

| Машинная обработка | Поверхность формы обрабатывается выбранным токарем способом. Могут оставаться следы машинной обработки | Подходит для некосметических, промышленных изделий или скрытых компонентов |

См. детальное описание стандартов SPI и их совместимости с каждым материалом→

Советы по удешевлению производства

Далее приведены ценообразующие факторы литья под давлением и три рекомендации, которые помогут снизить стоимость изготовления изделий.

Ценообразующие факторы литья под давлением

Основными ценообразующими факторами для литья под давлением являются:

- Стоимость производства формы, определяемая стоимостью разработки и изготовления формы

- Расходы на материалы, определяемая объёмом закупки и цены за кг материала

- Стоимость производства изделия, определяемая общим количеством использований литьевой машины

Стоимость производства формы является постоянной (начинаясь в диапазоне от 3 до 5 тыс. долларов) и не зависит от общего числа произведенных изделий, тогда как расходы на материалы и стоимость производства являются переменными, зависящими от объёма производства.

Для мелкого производства (от 1000 до 10000 изделий) стоимость производства формы имеет наибольшее влияние на общий производственный бюджет (приблизительно 50-70%). Следовательно, стоит изменить конструкцию формы в сторону упрощения процесса её изготовления (и, соответственно, стоимости).

Для больших объёмов производства вплоть до промышленных масштабов (от 10000 до 100000+ изделий), вклад стоимости производства формы значительно перекрывается стоимостью материалов и самого производства изделий. Следовательно, основные усилия стоит приложить для минимизации объёмов материала и времени производственного цикла литья.

Ниже приведены рекомендации по минимизации стоимости производства изделий литьём под давлением.

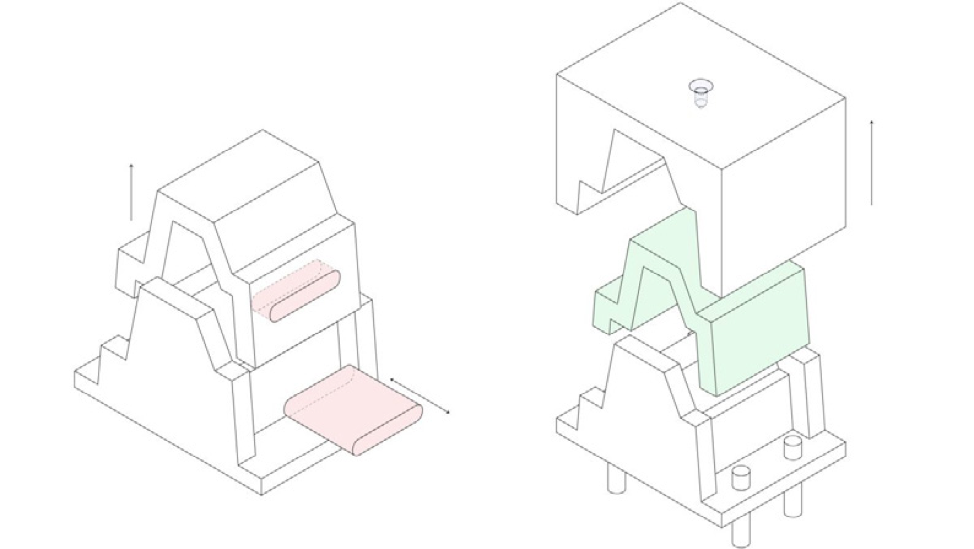

Совет №1: используйте формы прямой выемки

Применение стержней бокового действия и прочих внутриформовых механизмов увеличивает стоимость изготовления формы на 15-30%. В стоимостном выражении это составляет возрастание цены на 1000-1500$. В предыдущем разделе рассматривались методы работы с поднутрениями. Для удержания проекта в рамках бюджета избегайте применения стержней бокового действия и других механизмов, если в этом нет крайней необходимости.

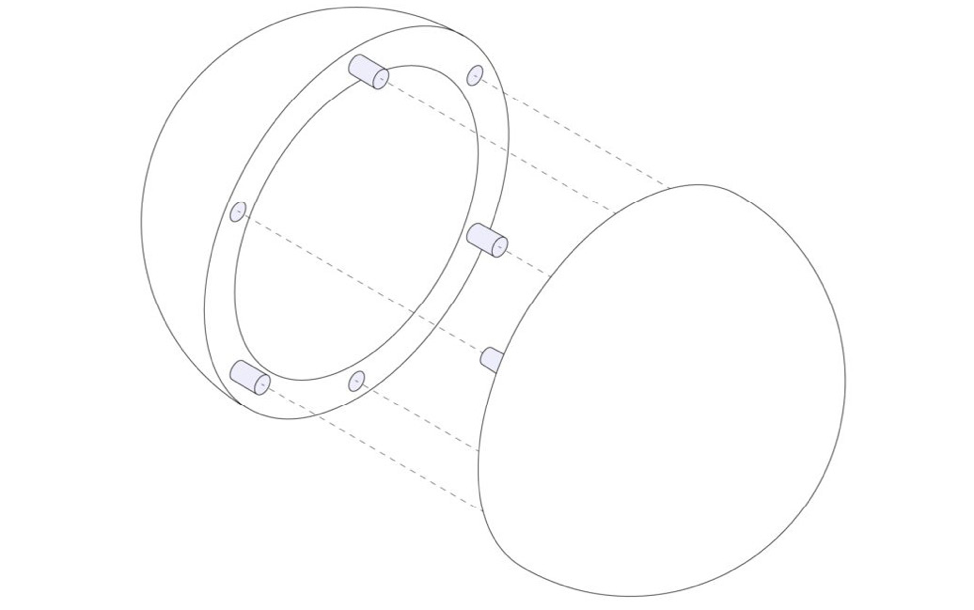

Совет №2: используйте одну форму для нескольких изделий

В предыдущем разделе было показано, что использование одной формы для изготовления нескольких изделий сразу является обычной практикой. Как правило, от 6 до 8 одинаковых деталей могут поместиться в одну форму, значительно снижая время производства, в ряде случаев — на 80%.

Изделия с разной геометрией также могут помещаться в одну форму (например, модель самолета). Это отличное решение для снижения общей стоимости сборки.

Пример продвинутой техники литья

В ряде случаев основная часть изделия состоит из двух идентичных половин. С определённым творческим подходом можно создать места соединения или шарниры в симметричных точках, тем самым делая одну часть отражением другой. Таким образом, одна и та же форма может быть использована для производства обеих половин, снижая стоимость изготовления формы вдвое.

Совет №3: уменьшайте объём изделия, снижая толщину стенок

Уменьшение толщины стенок изделия является лучшим способом минимизации объёма изделия. Тем самым снижается не только потребление материалов, но и значительно ускоряется производственный цикл.

Например, снижение толщины стенок с 3 до 2 мм может сократить время производственного цикла на 50—75%.

Более тонкие стенки означают более быстрое заполнение формы. Что ещё важнее, более тонкие изделия быстрее застывают и отвердевают. Важно помнить, что большая часть производственного цикла при литьё под давлением отводится на затвердевание изделия, в то время как машина простаивает.

Тем не менее снижение толщины стенок должно выполняться с осторожностью, поскольку снижение жёсткости изделия может привести к снижению его механических характеристик. Установка рёбер в ключевых местах может значительно увеличить жёсткость изделия.